贵州江凯河特大桥中承式钢管混凝土等截面桁架拱桥制造关键技术

陈文强,刘 超

(海波重型工程科技股份有限公司,湖北 武汉 430207)

1 工程概况

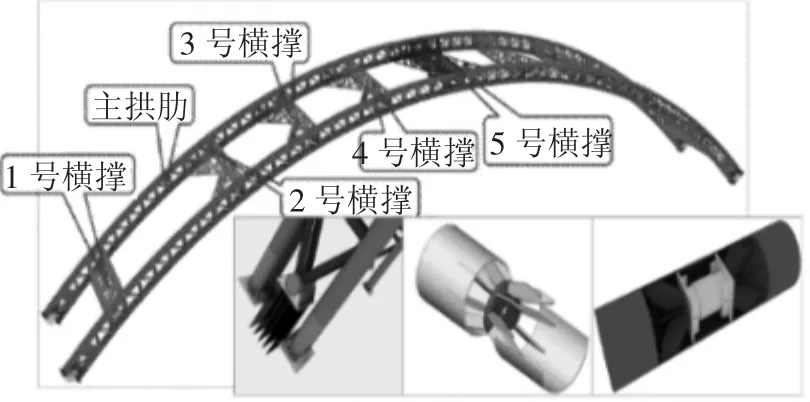

江凯河特大桥桥址位于黔东南州施秉县甘溪乡江凯村境内,主桥采用净跨径220m的中承式钢管混凝土拱桥,拱轴线采用悬链线,拱轴线系数m=1.6,净矢高h=55.0m,净矢跨比f=1/4。主拱圈采用等宽度等高度空间桁架结构,分为48个分段,主拱圈中钢管及横向连接钢板均采用Q345D钢材焊接连接。

主梁主要由横梁、主纵梁、次纵梁组成;横梁与纵梁之间底板、腹板采用螺栓连接,顶板采用焊接连接。

图1 主拱圈结构示意图

2 主桥总体制造方案

主拱圈钢管采用钢板直卷、接长“以直代曲”的加工方法制造。在厂内采用卧拼方式按“2+1”分段进行试拼装,为成主弦管“哑铃”单元件以散件形式运至工地复拼成吊装分段。

横梁底板、纵梁接头板、拼接板(除合龙部分)等均采用先孔法制孔,参与桥面系试拼装;主梁在厂内按“5+1”立拼形式进行匹配试拼装。

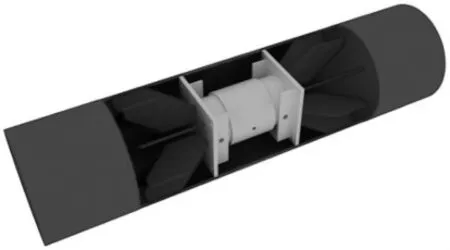

3 铰轴、轴瓦部件制造技术

3.1 零、部件下料、加工技术

采用三维放样技术,对各构件进行准确放样,根据工艺要求预留制作和安装焊接收缩补偿量、加工余量及线形调整量,得到的零件尺寸,作为绘制下料套料图及数控编程的依据。

铰轴、轴瓦通过等离子无限回转切割机同步切割零件外形及坡口,保证零件外形尺寸误差≤1mm。坡口角度误差≤1°;采用油压机对需滚圆的零件进行折弯压头处理,并利用液压三芯辊进行初步滚圆,使铰轴、轴瓦零件纵缝在同一水平面,保证纵缝焊接质量。

图2 拱肋合龙段接头示意图

铰轴、轴瓦筒节零件纵缝采用埋弧自动焊进行焊接并探伤,合格后校圆,检查轴瓦的内径和铰轴的外径,保证轴瓦与铰轴的内外径之差满足设计规范要求。

3.2 铰轴、轴瓦部件制造技术

将轴瓦嵌套至铰轴内,以铰轴作为胎架面装配轴瓦加劲和轴瓦底板;将一侧轴瓦底板固定至刚性胎架上,焊接轴瓦加劲焊缝,保证轴瓦的圆度及轴瓦底板的平面度;焊接完成后进行火焰校正,并用锯床将轴瓦圆筒从中间一分为二,保证剖开后的轴瓦瓦面的椭圆度和整体外形。

4 主拱圈厂内制造主要工艺技术

4.1 零、部件下料、加工技术

主拱圈采用“以直代曲”的加工方法进行制造,通过三维放样将主拱圈的线型和预拱度进行叠合,得到零件的下料尺寸;按照划线图纸划制筒节各象限线,保证筒节对接的精度;采用油压机对主弦管零件进行折弯压头,采用液压三芯辊对筒节零件进行初步卷圆,主弦管筒节纵缝在专用胎架上,采用埋弧自动焊进行焊接;探伤合格后,采用液压三芯辊对初加工成型的筒节零件校圆二次加工,减少筒节直径误差。

同理腹杆、缀杆等相贯线零件通过三维放样得到最终下料尺寸,购买成品管材采用数控相贯线切割机进行切割,保证零件的下料精度。

4.2 主拱圈筒节接长技术

检查来料筒节的编号、外形尺寸、坡口、材质及炉批号等信息,保证接长零件的质量;采用全站仪精确绘制筒节接长的地样线,包括筒节的象限线、环口线等信息,保证主拱圈接长的线型;摆放定位筒节接长专用胎架,将第一节筒节上胎架,筒节上的基准线与地样线对齐,并利用胎架模板顶紧固定,依据施工图纸依次对单个分段的其他筒节进行定位,保证筒节上的四等分象限线与上一节筒节的象限线对齐,同时各筒节的基准线与地样线对齐,保证各筒节的定位精度符合规范要求;单个运输分段筒节点焊并在胎架上打底焊接固定后,整体转移至滚轮胎架上采用埋弧焊焊接,保证筒节环缝对接的质量,探伤完成后进行复胎,校正筒节线型,最后做好标记标识,以便试拼装零件的区分。

4.3 主拱圈试拼装技术

主拱肋厂内试拼装采用“2+1”节段匹配卧拼法制造。构件上试拼装胎架顺序为:下层上下弦管→平联→腹杆→缀管→上层上下弦管→腹杆→横撑短接头。

照施工图纸绘制地样线和布置试拼装胎架;根据地样线在胎架上布置第一组下层主拱圈上下弦管接长零件,并将其与胎架模板之间刚性连接固定,依次根据地样线定位上下弦管之间的腹杆零件,并将其与主拱圈上下弦管、胎架之间采用临时连接件固定,消除试拼装过程中焊接对腹杆线型的影响,并有效的检测主拱圈的整体线型;根据下层弦管、腹杆上定位线布置主拱圈上下层之间的平联、缀管零件,并用临时连接件固定,根据地样线及下层弦管在胎架上布置上层弦管零件,将弦管与胎架、平联之间刚性连接固定;同理,根据弦管上腹杆定位线布置腹杆零件,并用临时连接件固定;最后通过全站仪定位最上层横撑短接头零件,并用临时连接件固定。

按照上述工艺、顺序定位其余节段,各构件焊接缝处先使用限位码板进行粗定位,线型调整完成后构件间进行点焊固定,栓接处使用冲钉及螺栓进行连接固定,保证环口法兰密贴的情况下安装至主拱圈环口内。

主拱圈试拼装装配完成并报检合格后,焊接主拱圈上下层之间的平联管与主弦管的焊缝,采用临时支撑件控制上下层弦管的间距,保证焊接完成后主拱圈侧面的平整度;同时,环口法兰仅一侧加劲焊接至环口上,另一侧采用点焊固定的方式进行固定,保证在工地总装过程中仍能调节线型。

5 拱圈吊杆定位工艺技术

通过三维放样技术将平联管精确放样,得到最终下料尺寸,并采用数控相贯线切割机进行切割,将吊杆套管穿过切割合格的平联管,用以检测平联管的贯口尺寸。

图3

在吊杆套管贯穿上下弦管平联管的情况下,同时定位安装上下弦管平联管,通过吊对地样线上的吊杆套管边线进行定位平联管,安装上层上下弦管之前将平联管的临时支撑工装固定在下层主弦管的平联管两侧,工装高度为上下层主弦管高度+平联管与上下层主弦管焊接的焊接收缩量,保证试拼装完成后,哑铃型主拱圈片体单元件两弦管的间距尺寸。

6 桥面系横、纵梁制造技术

桥面系采用半漂浮体系,由横梁、主纵梁、次纵梁组成;立柱与肋间横梁采用板式橡胶支座连接,全长228m;横梁与纵梁之间底板、腹板采用螺栓连接,顶板采用焊接连接。

6.1 桥面系横、纵梁杆件制造技术

①焊接收缩量的确定。桥面系横梁16mm厚腹板与35/50mm厚底板、20mm顶板均为熔透焊接,焊接过程中焊接收缩量大,需制作首制件确定横梁杆件的收缩量,将收缩量均匀分布在各纵梁短接头之间,保证横梁焊接收缩完成后纵梁短接头的间距满足设计要求。纵梁采用与横梁一样的试验方式添加焊接收缩量;由于纵梁腹板与横梁短接头腹板采用栓接连接,有20mm栓接间距,所以在纵梁一侧多加5mm的切割量,保证在不影响纵梁杆件现场安装的情况下,纵梁杆件腹板孔群的极边距。②桥面系横、纵梁杆件的组装。桥面系横梁采用专用胎架以横梁腹板作为胎架面装配横梁杆件,形成工字钢杆件后吊装至专用船型焊接胎架上采用全自动龙门式埋弧焊接方式焊接腹板与顶底板的焊缝;焊接完成后使用翼缘矫正机进行对横梁工字钢杆件进行矫正,保证横梁杆件的直线度,减小旁弯;横梁加劲采用两面对称立焊的方式进行焊接,其中横梁底板、纵梁接头板等零件采用先孔法钻孔后参与杆件装焊,减少因加劲焊接量大导致横梁腹板扭曲变形;拼头板安装时保证拼头板孔群到腹板的间距,腹板孔群与底板孔群的相对位置;横梁吊杆套管在试拼装过程中进行焊接定位,杆件制造过程中仅点焊固定。

桥面系纵梁同理采用横梁制造技术制造成杆件,并装配焊接纵梁加劲;完成后纵梁采用后孔法三维数控钻床进行杆件钻孔,保证纵梁两端孔群的相对位置。

6.2 桥面系试拼装工艺技术

横梁、纵梁分段试拼装在专用胎架上进行试拼装,试拼装按厂内制造次序及现场安装次序进行按轮次进行试拼,全桥分为5轮进行匹配制造,试拼装采用“5+1分段”模式进行试拼装。

由于每轮试拼装的桥面系横梁、纵梁分段间距一致,故仅绘制一次地样线和制作一次专用胎架,每轮试拼装仅调整胎架的高程,保证桥面系的纵向线型。

在第一轮试拼装过程中首先在胎架上定位第一组横梁,横梁与胎架模板之间刚性连接固定,其余横梁依次定位;纵梁在顶板环口处焊接两个定位码板与横梁进行组装,并用冲钉和螺栓进行临时连接;所有横、纵梁定位完成后检查整体几何尺寸、纵向拱度、横梁与纵梁加劲肋对接的一致性和杆件通孔率。

事先将吊杆套管的内边线绘制在试拼装场地的地样线上,桥面系横、纵梁定位检查合格后,通过吊线锤穿过吊杆套管内部与地样线进行比对,既能保证吊杆的铅锤度,又能通过地样线控制横梁两侧吊杆间距。

第一轮试拼装完成后,将一侧5个分段的横、纵杆件脱胎,仅保留最后一道横梁在胎架上,通过旋转最后一道横梁180°的方法参与第二轮的试拼装,同时调整胎架高度,依次完成全桥28个分段的试拼装,既保证了桥面系线型,又大大缩短了试拼装的工期。

7 结语

钢管混凝土拱桥结构新颖、桥型美观,具有许多优点,已为众多桥梁设计者所采用,但该桥型结构复杂、技术含量高、精度要求高、施工难度大,其中铰轴、轴瓦部件的制造工艺技术、主拱圈的制造工艺技术、主拱圈吊杆定位工艺技术、桥面系工字型钢梁吊杆定位工艺技术等是关系全桥制造成败的关键。因此,在施工过程中须精心组织,精心施工,严格控制,确保施工质量,已于2018年11月安全架设完工,大桥各项检测数据均满足设计要求