电磁阻尼器惯性质量对汽车馈能悬架减振性能的影响

蒲晓晖,徐俊,李士盈,梅雪松

(1.西安交通大学陕西省智能机器人重点实验室,710049,西安;2.西安交通大学机械制造与系统工程国家重点实验室,710049,西安;3.西安交通大学机械工程学院,710049,西安)

随着环境问题和能源问题的不断突出,汽车节能技术的研发和改进已在世界范围内成为一个热点问题。汽车悬架系统用于在行驶过程中吸收和衰减来自路面不平整引起的振动,传统的悬架系统将振动机械能转化为热量散失,而馈能悬架在传统悬架的基础上使用电磁阻尼器,在衰减振动的同时能够将悬架振动能量转化为电能储存起来,对于提高汽车燃油经济性有显著作用。近年来,研究者们对馈能悬架能量回收潜力[1-9]、电磁阻尼器能量转化机制[10-13]及控制策略等做了大量的研究。

Zhang等人研究了汽车悬架能量转化机制,分析了悬架能量俘获潜力,发现馈能悬架能量俘获性能受到车型、车速以及路况等因素的影响[14]。张勇超等人制作了以滚珠丝杠和永磁直流电机为作动器的馈能减振器样机,在整车实验台上分别进行了正弦扫频激励实验和随机激励实验,验证了在低频段馈能悬架具有较好的减振能力,但高频段减振表现不佳,同时验证了馈能悬架具有一定的俘能潜力[15]。Kawamoto等人建立了基于滚珠丝杠机构的减振器模型,通过实验得出在C级路面车速为50 m/h、振动频率为2 Hz时馈能悬架可以俘获15.3 W的能量[16],他们还对馈能悬架振动隔离及对汽车操纵性能的影响做了数值分析和实验验证[17]。Sun等人建立了滚珠丝杠惯容器的非线性动力学模型,并对该模型进行了参数辨识,分析了滚珠丝杠惯容器非线性的引入对馈能悬架振动隔离效果的影响[18]。Bao制作了滚珠丝杠式电磁阻尼器样机,在随机路面及三角波脉冲激励下,对比分析了滚珠丝杠各关键参数的改变对悬架系统性能的影响情况[19]。Hu等人提出了被动悬架系统惯容器的不同结构形式,仿真分析了不同结构形式间悬架性能的差异[20]。Smith等人基于1/4和整车车模型,对比分析了悬架惯容器的结构形式及其与传统被动悬架系统的性能差异,并根据样机实验给出了优化方案[21]。除上述研究外,近年来学者们还对馈能悬架机械结构和控制策略进行了大量的优化[22-26],但对阻尼器的等效惯性质量对馈能悬架系统性能的影响则少有研究,也缺乏足够的实验验证。

本文研究的馈能悬架系统选用滚珠丝杠和直流无刷电机作为馈能阻尼器。首先建立馈能悬架系统的精确化状态空间模型,仿真分析其能量回收特性受阻尼作动器等效惯性质量的影响,然后利用悬架系统传递函数分析等效惯性质量的引入对悬架系统频域传递特性的影响,最后基于台架实验结果验证了仿真结果的正确性。另外,本文给出了馈能悬架频域特性优化以及馈能电机选型的建议。

1 馈能悬架系统模型

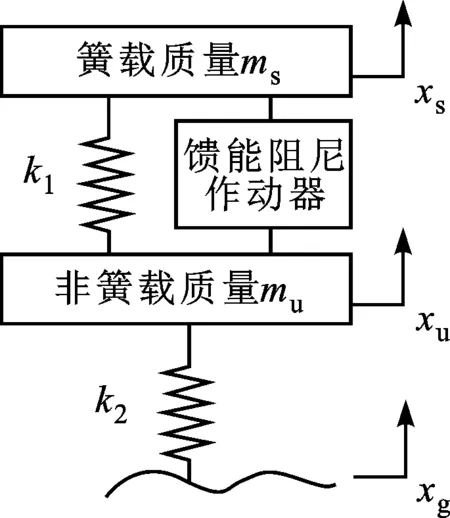

传统的悬架系统由弹性元件,阻尼器以及导向系统组成,在汽车行驶过程中,阻尼器将悬架系统的振动机械能转化为热能散失,实现振动的衰减。馈能式悬架系统使用能量回收式阻尼器,将悬架系统振动机械能通过一定方式转化为可回收的能量形式,实现能量回收。本文采用直流无刷电机和滚珠丝杠组成的电磁阻尼器,将车身及底盘之间的相对直线运动转化为电机的旋转运动,使电机工作在发电机模式,将产生的电能储存在储能设备中,实现振动机械能到电能的转化,实现振动能量回收。令ms和mu分别表示悬架系统簧载质量和非簧载质量,xs、xu和xg分别表示簧载质量位移、非簧载质量位移以及路面激励高程,k1和k2分别表示悬架弹簧刚度和车轮刚度,馈能悬架系统2自由度(DOF)示意图如图1所示。

图1 馈能悬架系统2DOF示意图

1.1 电磁馈能式阻尼作动器

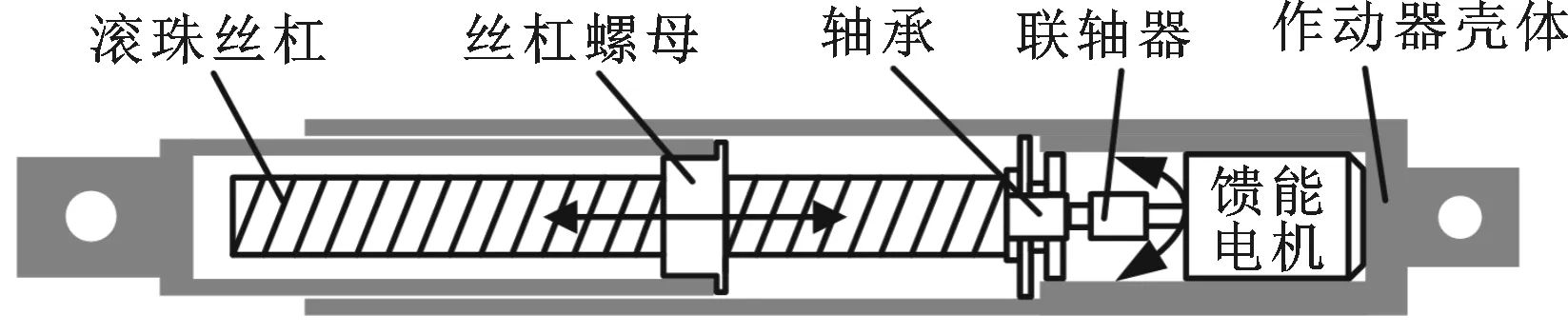

滚珠丝杠机构结构紧凑,传动效率高。本文采用滚珠丝杠式电磁馈能阻尼作动器,主要由丝杠螺母,滚珠丝杠以及直流无刷电机组成,通过阻尼器壳体安装在汽车底盘和车身之间,如图2所示。为了更好地分析电磁馈能式阻尼器的动力学特性,建立了如图3所示的动力学模型。

图2 滚珠丝杠式电磁阻尼器示意图

图3 滚珠丝杠式阻尼作动器动力学模型

(1)

式中:ω为馈能电机旋转角速度;l为滚珠丝杠导程。由阻尼器动力学模型可得

(2)

式中:Jm和Jb分别为电机转子和滚珠丝杠的转动惯量;Td为阻尼器总输出转矩,馈能电机输出转矩正比于电机电枢电流;Te为电机输出转矩,表示为

Te=kti

(3)

其中kt为电机电磁转矩常数,i为电机电流。设阻尼器总的轴向输出力为fd,有

(4)

将式(1)代入式(4)得

(5)

(6)

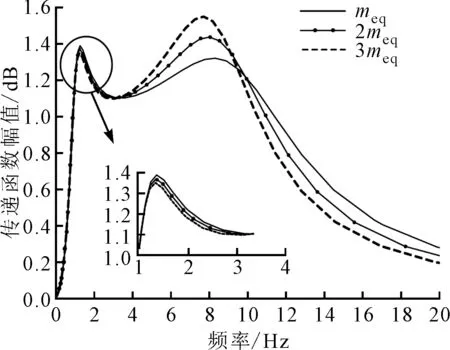

式中:meq为阻尼作动器的等效惯性质量。显然,该惯性质量的大小取决于电机转子及滚珠丝杠的转动惯量,运动过程中由其产生的附加惯性力会对悬架系统的关键性能产生不同程度的影响。

1.2 悬架系统模型建立

馈能悬架系统可表示为如图1所示的2自由度振动模型,在传统悬架以及部分馈能悬架系统建模中,通常将阻尼器视为理想阻尼器,即只产生阻尼作用力而对系统无任何附加影响。本文将阻尼作动器等效惯性质量考虑在内,建立了悬架系统模型

(7)

k1(xu-xs)+k2(xu-xg)=0

(8)

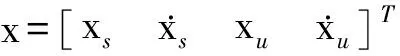

式中:cs表示悬架等效阻尼系数。对于式(7)(8),整理并改写成状态空间方程的形式

(9)

A=

2 馈能悬架频率特性分析

2.1 等效质量对悬架系统能量回收特性影响

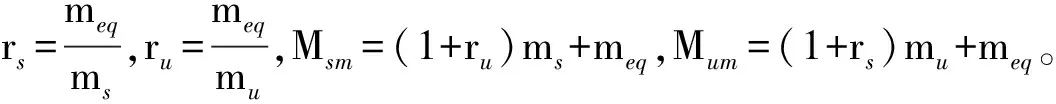

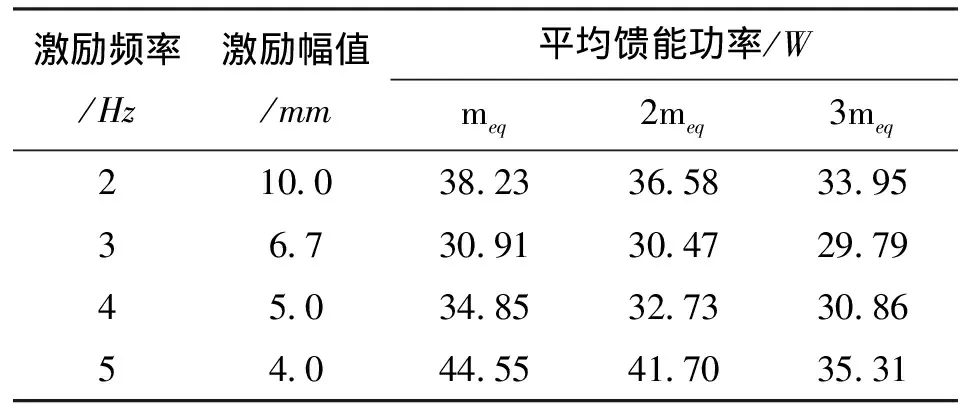

表1 不同等级随机路面激励下3种级别惯性质量悬架系统的平均馈能功率比较

仿真结果表明,在幅值为10 mm的正弦激励下,馈能悬架发电功率随着激励频率的增大而显著增大,且在相同的激励条件下,较大的惯性质量会引起悬架能量回收功率的降低。

2.2 等效质量对悬架关键性能指标的影响

(10)

式中:U(s)为路面激励输入。仿真时采用实车的1/4悬架模型,ms=313 kg,mu=32 kg,k1=17 500 N·m,k2=149 500 N·m,cs=1 989 N·s/m。以meq为基准,分析了1倍、2倍及3倍阻尼作动器等效质量下悬架关键性能指标的变化情况。

2.2.1 车身加速度 车身加速度值是汽车乘坐舒适度的一个关键指标,在悬架系统设计中,要尽量减小车身加速度值来获得较好的乘坐舒适度。车身垂直加速度对路面位移的传递函数为

(11)

将式(11)代入式(10)并令s=ωj,得到车身加速度对路面激励的频响函数

(12)

式中:Δω=mω4-cs(ms+mu)ω3j-[ms(k1+k2)+muk1+msk2]ω2+csk2ωj+k1k2。

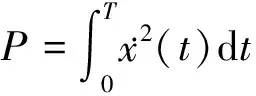

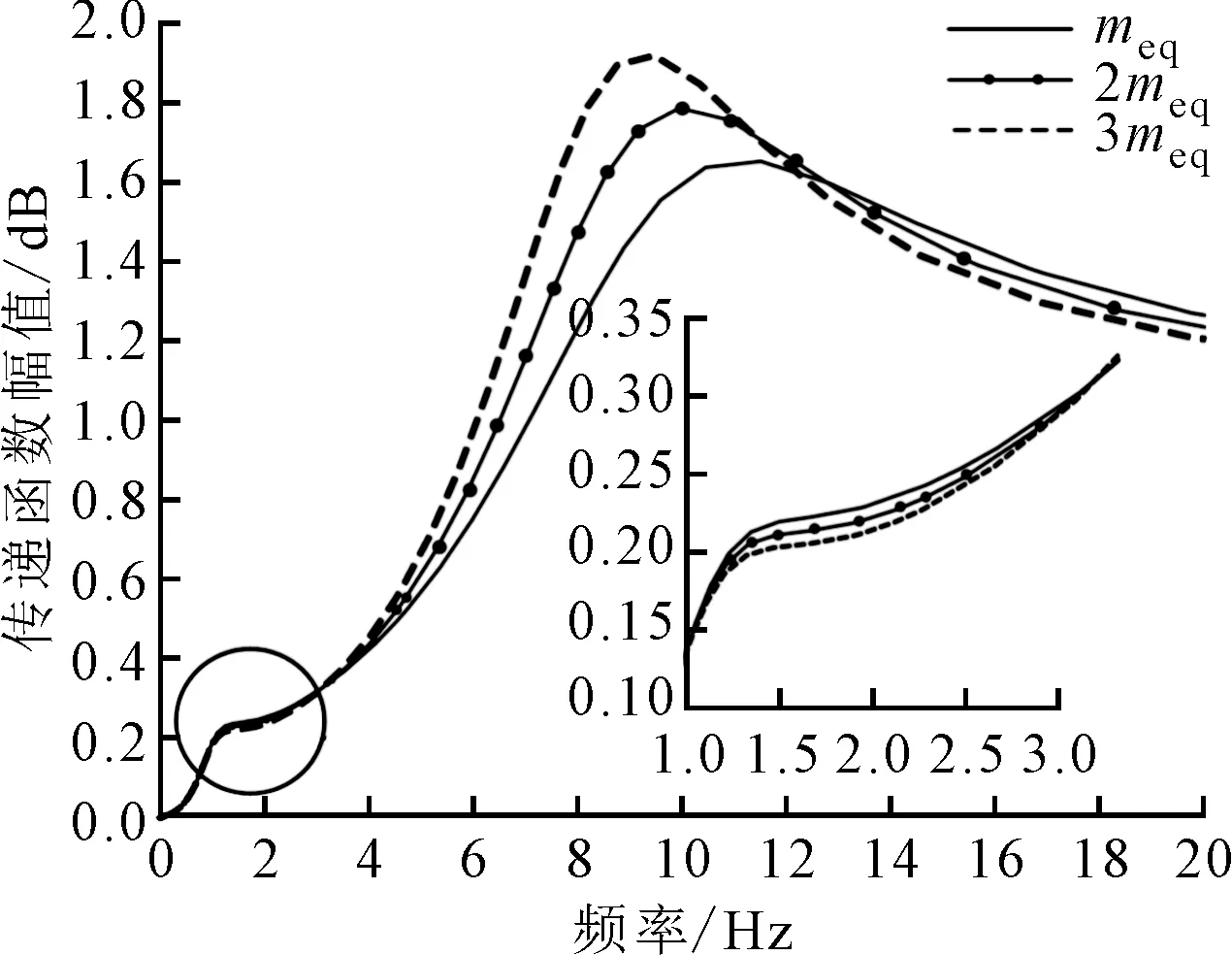

图4为3个级别惯性质量的本身加速度幅频传递特性。由图4可见:当频率低于4 Hz时,提高阻尼作动器等效惯性质量可小幅改善车身加速度传递特性;在4~12 Hz的中频段,随着惯性质量的增大,悬架系统车身加速度幅频传递特性幅值显著增大,传递特性恶化严重;当等效惯性质量从1倍meq增大为3倍meq时,传递特性幅值频率从9.6 Hz前移至8.8 Hz,这会对实际行驶中的乘坐舒适性带来不利影响。

图4 3个级别惯性质量的车身加速度幅频传递特性

(13)

图5为3个级别惯性质量下悬架动行程幅频传递特性。由图5可见:在频率低于1.35 Hz的低频段,悬架动行程响应特性对等效惯性质量的变化不敏感;在1.35~3.1 Hz的频段,等效惯性质量的增大可小幅改善悬架动行程传递特性,而在高于3.1 Hz的频段,等效惯性质量的增大会带来动行程传递特性的迅速恶化,表现为传递特性幅值大幅增大,同时幅值频率从8.3 Hz提前至7.7 Hz,由于3.1~7.7 Hz为汽车实际行驶中经常处于的振动频率,因此综合来说,阻尼器等效惯性质量的增大会在中频段对悬架动行程带来不利影响。

图5 3个级别惯性质量下悬架动行程幅频传递特性

2.2.3 车轮动变形量 车轮动变形量表示行驶过程中车胎的压缩量,其直接影响汽车操纵稳定性,汽车行驶过程中,将轮胎动变形量控制在合适范围内可有效提升其安全性。车轮动变形量对路面激励的频响函数为

(14)

图6为3个级别惯性质量下车轮动变形量的幅频特性。由图6可见,在低频段其传递特性对等效惯性质量不敏感,而在1.2~3.0 Hz,等效惯性质量的提升可小幅改善传递特性,在中频段等效惯性质量的增大恶化轮胎变形量的传递特性幅值,共振频率也相应前移,对汽车操稳性带来不利影响。

图6 3个级别惯性质量下车轮动变形量幅频特性

3 电磁馈能式悬架台架实验

为了对上述仿真结果进行验证,以实车1∶4模型搭建了电磁馈能式悬架实验台如图7所示。该实验台使用75 kg的质量块模拟实车簧载质量,8.6 kg的质量块模拟实车非簧载质量,使用一个实际刚度为5 500 N·m的弹簧与电磁阻尼器平行安装,模拟实车悬架减振器弹簧,使用2个实际总刚度系数为85 000 N·m的弹簧安装于激励源上方,用于模拟轮胎等效刚度,其变形量可等效为车轮变形量。使用一台伺服电动缸(FDR095-S200-B-T-32-B-M6-C4-2)产生路面不平度激励,可使用上位机(采用RS485通信)编程实现不同类型和级别的路面激励。滚珠丝杠机构上端通过联轴器与电机轴联结,电机固定于簧载质量上侧,滚珠丝杠另一侧上的丝杠螺母固定于非簧载质量上侧。簧载质量和非簧载质量可沿导杆平滑地上下运动,其相对位移即通过滚珠丝杠转化为电机旋转运动。台架上布置3个高精度激光位移传感器(ME-HGC1000C)分别用于采集簧载质量,非簧载质量以及路面激励的位移信号,使用电压电流采集电路采集电机馈能功率数据,相关数据通过串口发送至上位机。

图7 电磁馈能式悬架实验台

3.1 悬架系统馈能功率实验

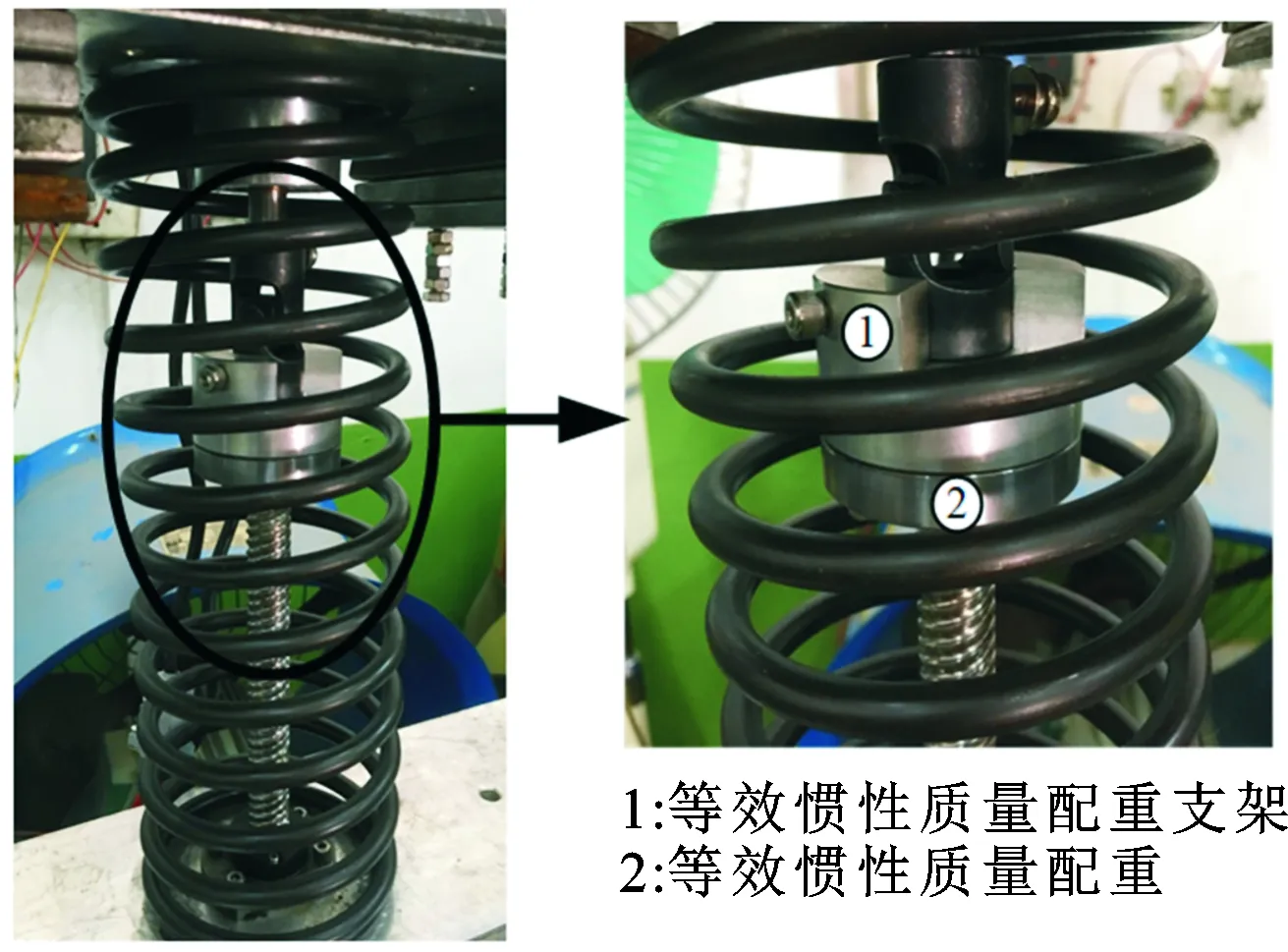

为了验证作动器等效质量对悬架平均馈能功率的影响,使用频率为1~9 Hz、振幅为10 mm的正弦激励,电机负载电阻为10 Ω,此时作动器阻尼系数为一恒定值。实验中在滚珠丝杠机构上安装如图8所示的配重块,其中配重支架固接于滚珠丝杠轴上,其等效惯性质量为5.45 kg,安装在支架上的等效惯性质量配重块每块等效惯性质量为2.43 kg,可通过改变安装配重块的数量实现式(6)中Jb的调节,从而实现等效惯性质量的调节。

图8 惯性质量实验配重

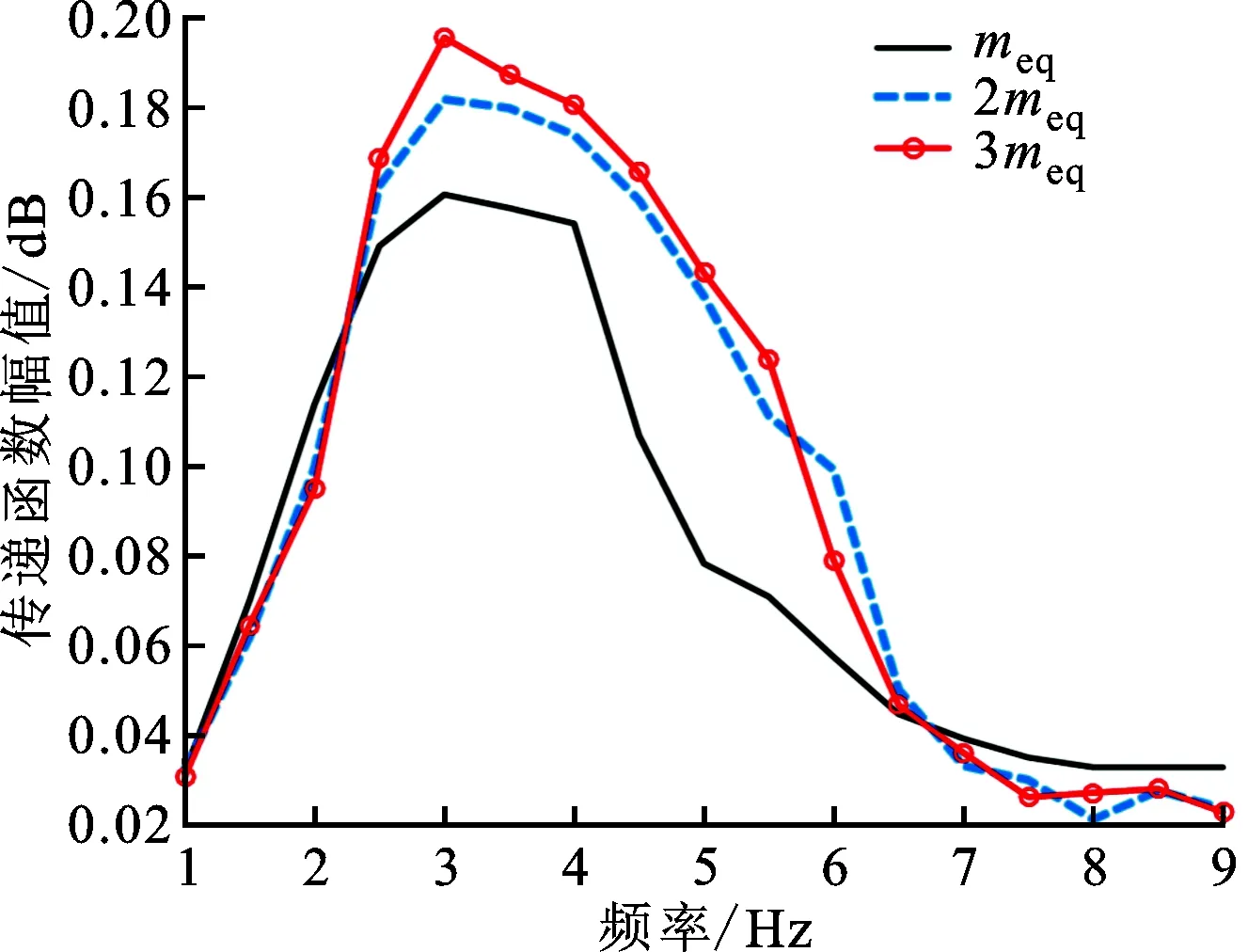

图9 3个级别等效质量对馈能功率的影响

首先分析了1~3倍阻尼作动器等效质量下悬架平均馈能功率,结果如图9所示。由图9可见,随着激励频率的提高,馈能阻尼器的馈能功率呈现先增后减的趋势,不受等效惯性质量影响。然而,在各个频率处,平均馈能功率都随着等效惯性质量的提高而降低,当3倍meq时,平均馈能功率峰值为65 W,与1倍meq相比降低了44.4%。

3.2 悬架系统等效质量对关键性能影响实验

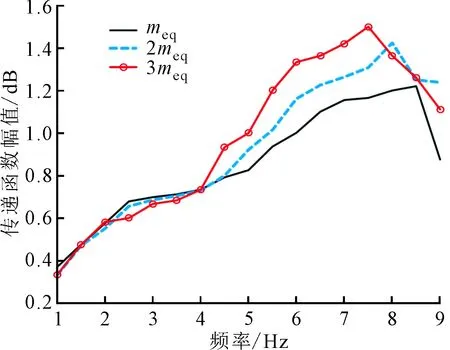

(a)车身加速度

(b)悬架动行程

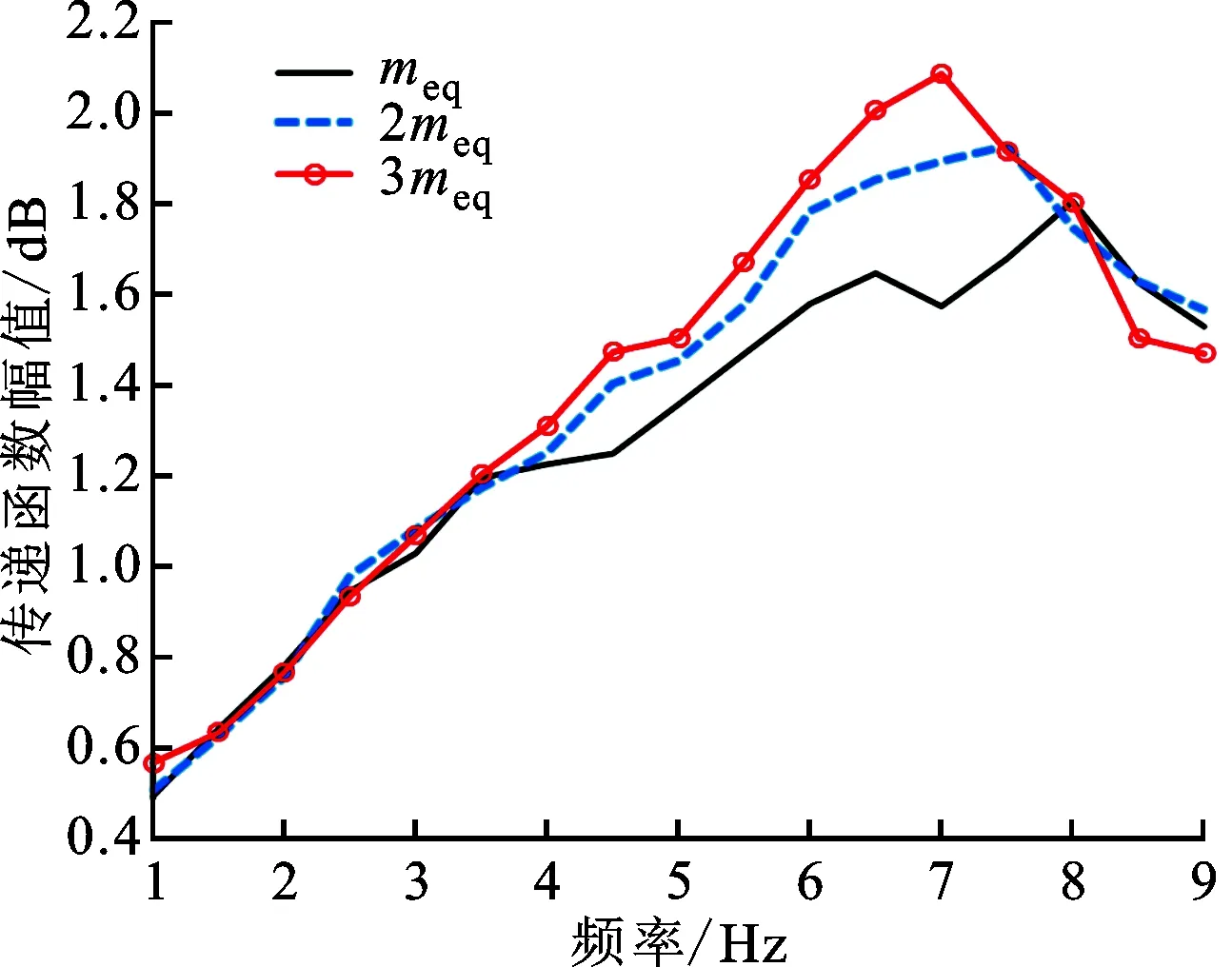

(c)轮胎动变形量图10 3个级别惯性质量对悬架系统传递特性的影响

实验中同样采用频率为1~9 Hz、振幅为10 mm的正弦激励,使用加速度传感器采集车身加速度信号,采用位移传感器采集实验台各部分位移信号,获得悬架动行程及车轮动变形量数据,进而得出如图10所示的悬架关键性能的幅频传递特性。实验结果表明:在1~4 Hz左右的频段范围内,悬架系统主要性能指标的传递特性对作动器等效惯性质量的变化不敏感,较高等级的惯性质量小幅改善了其传递特性。车身加速度方面,在2.5~6.5 Hz频带内,与1倍meq相比,高等级的meq导致加速度响应不同程度的恶化,在3.5 Hz处传递特性幅值增大15.8%,严重影响乘坐舒适性。悬架动行程和轮胎变形量方面,在4~7.5 Hz频段内,高等级的惯性质量引起传递特性明显的恶化,在峰值频率处该两指标恶化比例分别为22.3%和21.0%,同时传递特性的共振频率发生前移。综上所述,阻尼器等效惯性质量的增大会导致悬架关键性能指标不同程度的恶化,主要表现在传递特性恶化和共振频带的前移。

4 结 论

本文以滚珠丝杠和直流无刷电机搭建馈能悬架系统阻尼器,建立了悬架系统状态空间方程以及馈能悬架系统精确化模型,首先在相同路面激励下仿真分析了阻尼器馈能功率受惯性质量影响的情况,再通过各关键指标传函分析了阻尼器不同等级等效惯性质量对悬架系统车身加速度、悬架动行程及车轮动变形量传递特性的影响,最后通过基于实车比例的台架实验对前述仿真分析结果进行验证。

仿真结果表明:随着阻尼器等效惯性质量的增大,悬架系统平均馈能功率显著降低,虽然低频段主要性能指标的幅频传递特性有小幅的改善,但中频段传递特性恶化严重;过高的阻尼器等效惯性质量会引起悬架系统总体性能恶化。台架实验结果表明,较高等级惯性质量导致最高44.4%的馈能功率衰减,悬架系统关键性能指标在2.5~7.5 Hz的频段内有不同程度的恶化,同时还伴随着共振频率的前移。实验结果验证了仿真结果的正确性。

本文的仿真及实验结果表明,在电磁馈能式悬架系统设计中,应选用转子惯量较小的电机以及转动惯量较小的滚珠丝杠,同时选取合适的丝杠导程,从而最小化作动器等效惯性质量,进一步优化馈能悬架系统性能。