可靠性约束下的包装生产线运行参数优化

周宏明 彭姣娇 张祥雷 王素芬

温州大学机电工程学院,温州,325035

0 引言

市场对包装产品的性能要求越来越高,包装装备逐步趋向大型化、高速化、系统化、智能化。包装生产线通常由多个执行单元组成,生产线的高速运行使得包装机构之间的耦合变得不稳定。如果在包装生产线运行过程中不注重对其进行维护保养,则易导致各执行单元的性能退化过程加速,使各执行单元定位不精准、工作性能无法满足设计要求,进而影响包装生产线的产能。由此可知,进行可靠性约束下的包装生产线运行参数优化研究,制定科学合理的生产计划与维修策略,对提高包装生产线的可靠性及产能具有重要意义。

目前,许多学者在包装设备领域进行了相关研究,但研究方向主要集中于技术改进层面,鲜有研究涉及包装设备的运行参数优化问题。而针对一般设备或复杂系统的运行参数优化研究,往往以低能耗、低运行成本、高运行可靠性及高产能为优化目标建立优化模型[1-3],再采用神经网络算法[4]或粒子群算法[5]求解最佳运行参数。肖正明等[6]采用离散元法对塔磨机进行运行参数优化研究,提高了设备的作业速度与效率。CHO等[7]采用响应面法对工装夹具进行拓扑优化和设计参数优化研究,优化了夹具结构设计。李创第等[8]在可靠性约束下对隔振机构进行了结构优化。刘钢等[9]在可靠性约束下对机械结构进行了参数优化设计。在生产系统维护策略、寿命预测以及产品质量改善方面,极少有学者考虑系统可靠性对系统运行参数的影响,优化目标大多为系统运行功能或运行成本[10-13]。

本文将包装生产线视为由执行单元与耦合单元构成的生产系统,基于耦合单元可靠性综合分析了各执行单元可靠性与包装生产线运行速度、运行时间之间的关系,建立了执行单元的可靠性模型。以此为基础,建立了以包装生产线有效运行速度为优化目标的运行参数优化模型,并采用自适应遗传算法求解最佳运行参数。

1 问题描述

目前,常见的包装生产线大多由多个包装单元及包装单元之间的传输装置或机械手构成,传输装置及机械手可以看作各包装单元之间的耦合单元,因此,可以将整个包装生产线看作由两种基本执行单元组成(即包装执行单元与耦合单元)。对于国内大部分包装装备制造企业来说,包装执行单元的生产历史久、技术成熟,但从可靠度角度来说,耦合单元的可靠度显著低于包装执行单元来的可靠度,因此,对耦合单元的可靠性进行研究具有实际工程价值。

1.1 耦合单元的运行过程

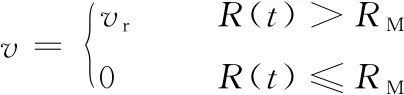

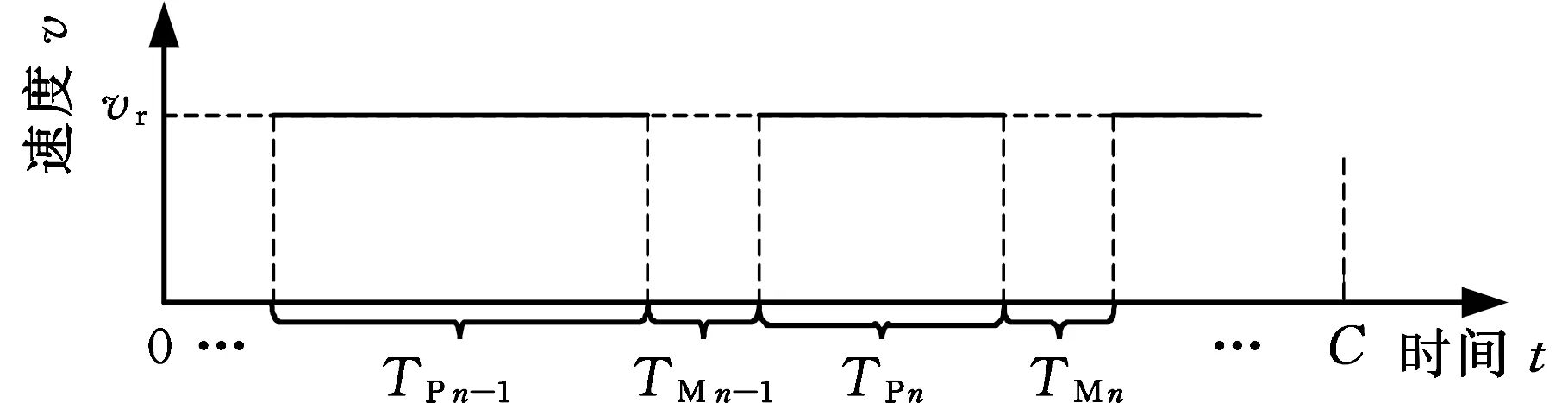

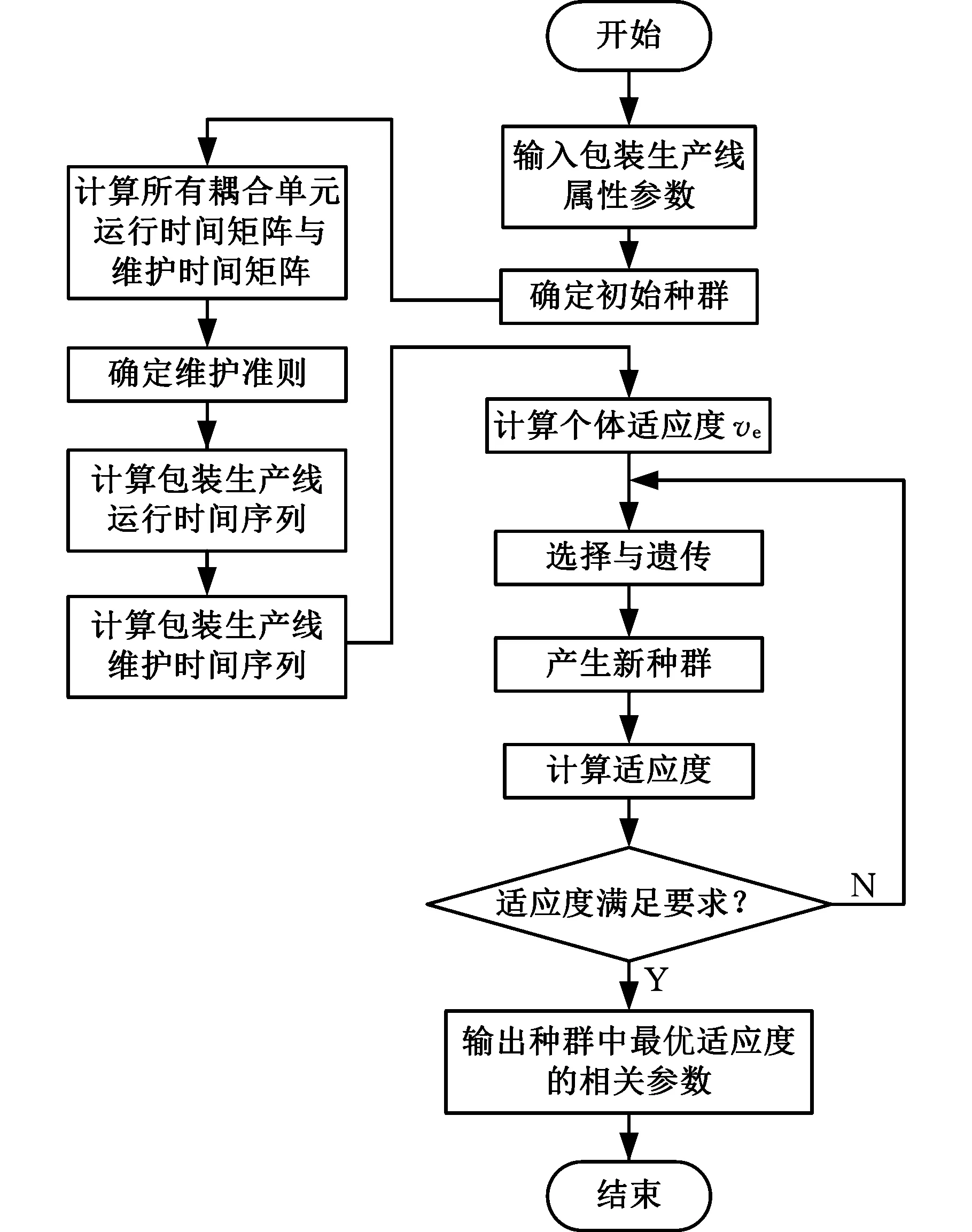

假设包装生产线某耦合单元U的运行速度为vr、预防性维护阈值为RM、预防性维护时间为TM,运行时间为TP(即可靠度R(t)从初始值R0下降至RM的时间)。假设耦合单元U维护后的可靠度R(t)从RM恢复至RB(RM 由图1可知,耦合单元U的运行状态由其可靠度决定:当耦合单元可靠度高于RM时,耦合单元一直以速度vr运行;当可靠度等于或低于RM时,耦合单元则进入停机维护状态,即 (1) 图1 耦合单元运行过程示意图Fig.1 Theoperating process diagram of coupling unit 通过以上分析可知,对于耦合单元Ui,其运行时间序列为[TPi,1TPi,2…TPi,j…TPi,n],维护时间序列为[TMi,1TMi,2…TMi,j…TMi,n],其中,i(i=1,2,…,m)表示第i个耦合单元Ui,j(j=1,2,…,n)表示第j次运行或维护。综合考虑耦合单元的运行时间和维护时间,以第i个耦合单元的有效运行速度ve为运行效率的衡量指标,其表达式如下: (2) 基于上述分析,将包装生产线描述为由多个包装单元与耦合单元组成的串行系统,建立由耦合单元的运行时间序列[TPi,1TPi,2…TPi,n]和维护时间序列[TMi,1TMi,2…TMi,n]组成的运行时间矩阵和维护时间矩阵。再根据所选维护策略,可以分别得到包装生产线的运行时间序列[TP1TP2…TPn]和维护时间序列[TM1TM2…TMn],如图2所示。 图2 耦合单元与生产线运行参数关系Fig.2 Relationship of operating parameters between coupling unit and production line 基于上述分析,可将包装生产线的运行过程描述为:包装生产线以速度vr运行TP时间后,包装生产线可靠度降低至RM,则对相应耦合单元执行预防性维护,预防性维护TM时间后,包装生产线可靠度恢复至RB后再以速度vr运行,如此循环,直至一个订单周期C结束,如图3所示。 图3 生产线运行示意图Fig.3 The diagram of production line operation 将包装生产线的有效运行速度ve作为运行效率的衡量指标,其表达式如下: (3) 影响包装生产线有效运行速度ve的关键因素是运行时间序列和维护时间序列,两者由耦合单元可靠性决定,因此建立耦合单元的可靠性模型,将其作为约束以确定耦合单元的运行时间和生产线的运行时间。 机械磨损是导致耦合单元性能退化的直接原因,可将耦合单元可靠性模型等效为稳定磨损期的设备可靠性模型。 (1)耦合单元磨损量。耦合单元的磨损往往发生在构成摩擦副的两相邻包装单元之间,因相对运动而导致表面材料不断磨损。耦合单元磨损量是时间的函数,磨损速度可描述为耦合单元磨损量随时间的变化率。稳定磨损期内设备的磨损速度基本恒定[14],则有 W=ut (4) 式中,W为耦合单元磨损量,μm;u为磨损速度,μm/h;t为磨损时间,h。 磨损速度与载荷、表面相对运动速度、材料特性及工作环境有关,其表达式如下: (5) 式中,k为磨损系数,表征耦合面摩擦副特性;a为载荷因子;b为速度因子;F为耦合面摩擦副正压力,N;vm为耦合面相对运动速度,μm/h,通常假定组成摩擦副的构件匀速运行[15]。 耦合面相对运动速度可表示为单位时间内运动副的相对运动距离,其表达式如下: (6) 式中,L为运动副一次运行的相对运动距离,μm;t0为运动副一次运行的时间,h。 则耦合单元的磨损量可表示为 (7) (2)耦合单元可靠度。耦合单元可靠度可描述为在给定工作时间t内,耦合单元表面磨损总量W(t)小于或等于最大磨损量的概率,即 R(t)=P(W(t)≤Wmax) (8) 式中,W(t)为t时刻摩擦副表面的磨损总量;Wmax为摩擦副磨损量阈值;R(t)为摩擦副运行t时间后耦合单元的可靠度。 将耦合单元总磨损量W(t)用正态分布表示,耦合单元可靠度可表示为 (9) 式中,μu为平均运行速度;σu为运行速度的标准差(σu是定值)。 则耦合单元的可靠寿命可表示为 (10) 求得的时间t可表示为给定磨损可靠度下耦合单元的有效运行时间。 预防性维护不能将耦合单元的可靠度恢复到初始值,且不同耦合单元的修复效果不同。引入可靠度恢复因子η[16],它表示耦合单元维护后的可靠度与维护前持续运行时间之间的关系,则每次预防性维护后耦合单元的可靠度恢复程度为 (11) (12) 结合以上运算,同时根据企业的历史设备故障数据及维护数据,可得到耦合单元U的维护时间矩阵为 (13) 包装生产线的运行时间和维护时间除了与耦合单元的运行时间和维护时间有关外,还与维护策略有关。目前,维护人员对包装生产线的维护大多基于两个原则:①维护次数尽可能少;②使用寿命相近的耦合单元尽量同时维护。 假设某条包装生产线由m个耦合单元与m+1个包装单元串联组成,在某个订单周期内,最多需要进行n次运行和n次维护,则耦合单元U的运行时间矩阵可表示为 (14) 根据耦合单元U的运行时间矩阵TPm,n和维护时间矩阵TMm,n,可得到包装生产线理论运行时间TYj=minTPm,j,则有TY=[TY1TY2…TYn]。耦合单元Ui经过第j次运行后是否需要进行维护的前提条件可描述为 (15) ΔTP=TPi,j+1-TYj 式中,ΔTP为剩余寿命;TPi,j+1为耦合单元Ui的第j+1次运行时间;TYj、TY j+1分别为包装生产线的第j次和第j+1次理论运行时间。 依据式(15),αi,j=1表示耦合单元Ui在完成第j次运行后进入预防性维护状态,αi,j=0表示耦合单元Ui在完成第j次运行后不进入预防性维护状态,则αm,n表示耦合单元U的维护策略矩阵,矩阵中“1”的个数即为该运行速度条件下订单周期内需要对耦合单元进行维护的累计次数,这也意味着每一次停机时就会存在有的单元需要进行维护而有的单元不需要,矩阵αm,n就可以反映出每次停机维护时需要对耦合单元的维护策略。 取耦合单元U运行时间矩阵TPm,n的第j列数据(即TPm,j=[TP1,jTP2,j…TPm,j]中的每一个值)与TYj+TY j+1进行比较:依据式(15),若耦合单元Ui的运行时间TPi,j (16) 由此得到所有耦合单元在第j+1次维护决策后新的运行时间矩阵,重新定义TY j+1为该新矩阵的最小值(即包装生产线第j+1次运行时间TP j+1)。将耦合单元U运行时间矩阵TPm,n的第j+1列中每一个耦合单元的运行时间与TY j+1+TY j+2进行比较,依次循环,直到订单周期结束。按照以上计算,包装生产线的实际运行时间TPj=TYj,由此得到包装生产线实际运行时间序列为TP=[TP1TP2…TPn]。 (17) 包装生产线的运行参数包括运行速度、运行时间、维护时间及维护次数。根据以上分析,包装生产线的运行速度直接影响其运行时间、维护时间及维护次数。假设载荷和机构自身的影响因子不变,在给定订单周期C内,将包装生产线有效运行速度作为性能指标,以包装生产线有效运行速度的最大值为目标函数,通过比较不同速度与运行时间下的有效运行速度来确定最佳的运行参数,则在订单周期C内,基于包装生产线有效运行速度的目标函数可表示为 (18) 约束条件1 一个订单周期包括包装生产线的运行时间与维护时间,当订单结束时生产线处于运行状态,则停止其继续运行;当订单周期结束时包装生产线处于维护状态,则需完成本次预防性维护,即 (19) 约束条件2 包装生产线的运行时间为产品生产周期的整数倍,该时间不超过生产线的理论运行时间,以保证在停机维护时生产线上没有在制品,即 TPn=QτQ=1,2,… (20) 式中,τ为产品的单个生产周期。 约束条件3 受机构自身性能所限,vr具有最大值的限制,即vr不能超过包装生产线动力单元的限制速度vmax;又受最低订单量的影响,运行速度不能低于vmin,即 vmin≤vr≤vmax (21) 运行参数vr与目标函数ve之间的函数关系非常复杂,与可靠度、运行时间、维护时间及次数有关。同时,在计算可靠度、运行时间、维护时间及次数时,又涉及耦合单元与包装生产线之间的关系,因此,本研究是一个多参数的多阶段优化问题,采用自适应遗传算法对问题进行求解,其算法流程图见图4。 图4 算法流程图Fig.4 Algorithm flow chart (1)确定初始种群。考虑到搜索空间的大小,本文采用实数编码的方式,在约束条件内对样本空间vmin≤vr≤vmax进行均分,以此作为个体,并给初始种群赋值vr。本文案例中,初始种群vr可由下式表示: vr=(vr1,vr2,…,vrh,…,vrs) (22) (2)计算个体适应度。由于目标函数为生产线的有效运行速度,因此可直接将目标函数作为适应度函数,则适应度ve可通过式(18)计算得到。 ve的求解过程主要分为如下4个步骤:①计算各耦合单元的运行时间矩阵及维护时间矩阵;②确定包装生产线的维护策略;③确定包装生产线的运行时间序列和维护时间序列;④依据式(18)计算ve值。 (3)选择与遗传。考虑目标函数ve在搜索空间vmin≤vr≤vmax变化的复杂性,采用基于个体适应度的遗传规则,产生种群新的个体vrq。对于任意个体vrl,其适应度为vel,则其遗传概率可表示为 (23) 则vrq可表示为 (24) (4)输出最优解。本文算法的终止条件为 |vmax-vmin|<1 (25) 式中,h为种群中的个体编号;vrh为种群中第h个体;s为均分数量,为了提高算法效率,本文取s=20;vmax为最大适应度ve,max对应的包装生产线运行速度;vmin为被剔除的最小适应度ve,min对应的包装生产线运行速度。 算法满足终止条件后,输出满足适应度的种群相关参数,包括生产线的最优有效运行速度及其对应的运行速度,以及在该运行速度条件下包装生产线的运行时间序列TPn、维护时间序列TMn、维护策略矩阵αm,n。 已知某公司灌装生产线由5个耦合单元和6个包装单元串联而成,生产相关参数见表1。 不同包装单元之间具有不同的耦合特性和工作环境,根据企业的历史数据,选取维护时间TM=3 h,耦合单元的其他相关参数见表2。 企业的现有生产决策为:包装生产线的运行速度vr=500 包/h,当耦合单元可靠度降低到维护阈值时,对所有的耦合单元进行预防性维护,维护后继续以500 包/h的速度运行,直到订单周期C=1 200 h结束,此策略下生产线的有效运行速度ve,0=432.70 包/h。 表2 耦合单元参数 采用JAVA语言编写程序,在计算机上按图4所示的算法进行运算,计算订单周期C=1 200 h时的包装生产线运行参数。结果表明:当包装生产线以最小运行速度(即vr=300 包/h)运行时,有效运行速度为ve=240.156 包/h;当包装生产线以vr=600 包/h的速度运行时,有效运行速度ve=487.624 包/h。当包装生产线以vr=553 包/h的速度运行时,有效运行速度最大(即ve=487.74 包/h),包装生产线的运行方式见表3。由表3可知,第1次运行258.75 h后进行3 h的维护,第2次运行240.60 h后再进行3 h维护,依次循环,直到订单周期结束。 表3 运行方式 此时包装生产线耦合单元的维护决策矩阵为 根据上述计算结果,采用本文所提包装生产线运行参数优化及维护建模方法,可在保障包装生产线可靠性的同时提高其有效运行速度,使有效运行速度提高了12.7%。 本文在可靠性约束下,提出了一种包装生产线的参数优化方法,将磨损可靠性模型引入可靠性约束建模中,建立了耦合单元可靠度与运行时间之间的函数关系。根据维护策略确定包装生产线的运行时间和维护时间,并将包装生产线有效运行速度作为其在可靠性约束下运行效率的衡量指标,采用自适应遗传算法对运行参数进行优化。本文所提方法在保证包装生产线可靠性的前提下,使其有效运行速度最大。

1.2 包装生产线的运行过程

2 生产线运行参数的优化模型

2.1 耦合单元的可靠性建模

2.2 耦合单元运行时间

2.3 包装生产线运行时间与维护时间

2.4 包装生产线运行参数优化模型

3 生产线运行参数的优化流程与算法

4 案例分析

5 结论