基于物联网大型烘干机远程监控系统关键技术研究

孟庆祥,朱世伟,王 岩,华秀萍,王丽丽

(佳木斯大学 机械工程学院,佳木斯154007)

目前粮食烘干机设备的自动化水平还很低,依然处于以手动操作、电气控制为主的阶段,系统能够自动检测、控制的参量数量少,控制过程缺乏稳定性和可靠性,控制效果难以满足生产需要。随着控制技术和自动化技术的飞速发展,粮食烘干设备的自动化水平得到了飞速的发展。我国在粮食干燥设备的控制和自动化水平明显落后发达国家先进水平,目前,多个研究机构和企业都加大了种子加工设备的控制系统的研究力度,并取得了可喜的成果[1-3],在烘干效果、系统稳定性等方面已处于成熟阶段,虽可满足本行业需求,但物联网远程控制技术应用较少。综上所述,物联网技术在粮食干燥行业应用还处于初级阶段,产线远程管理功能普遍缺失,本文研制的大型烘干机物联网控制系统,可提升烘干速率,烘干的准确性,降低能源的浪费,更有利于大型烘干机的监控,而且技术可向其他大型机械复制应用,未来发展前景广阔,有利于提高农民的收入, 有望为我国作物烘干提供新的经济增长点,必将产生巨大的经济效益、社会效益和生态效益,具有重要的研究价值和重要的现实意义。

1 系统总体设计方案

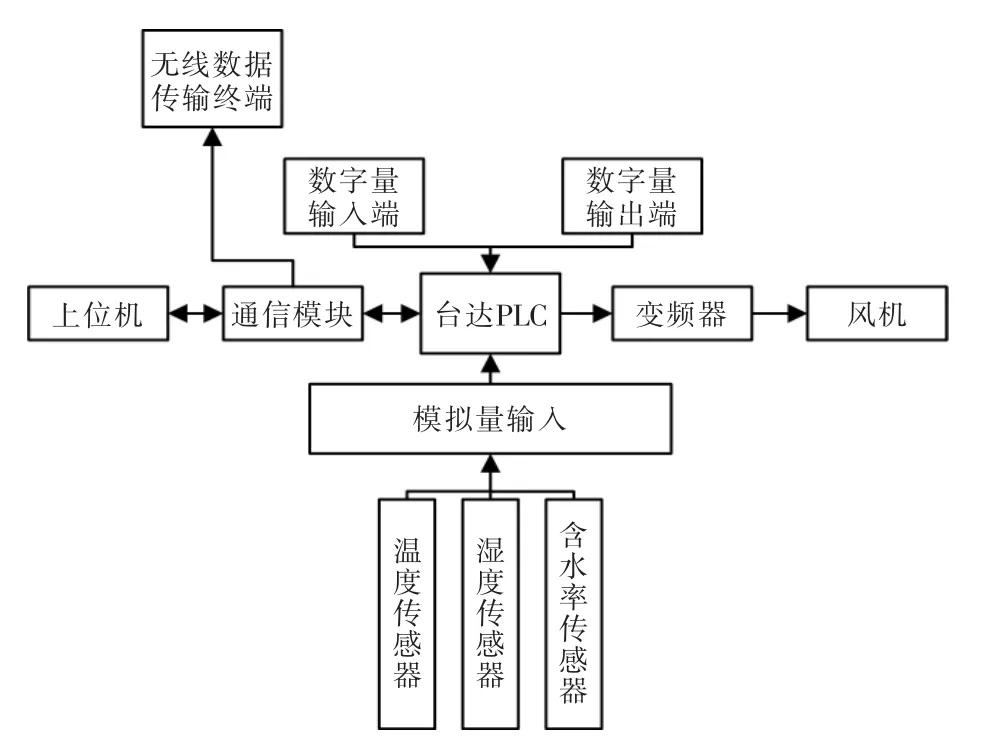

本项目在工艺构建方面, 拟采用实验分析法、定量分析法、文献研究法对烘干工艺进行综合分析与构建, 获得现代自动烘干精确调控工艺。由PC机、PLC(DVP-60ES200R)、温度传感器、工业触摸屏,温度传感器,含水率传感器、云端服务器、数据通讯终端模块、烘干机等设备组成。设备总体结构示意如图1所示。整个设计由上位机与下位机两部分组成。上位机由PC 机和触摸屏组成,采用组态软件实现数据传输和数据处理、远程控制。可设定和修改温度及含水率的标准值及报警值,查询历史记录以及分析各时间段的温度的数据,检查各监测点的温度状况,实现数据的自动记录;利用手机、电脑实现温度,含水率参数的监测、设定数据极限值,如果釆集到的数据超出预设的范围, 系统会自动报警。PLC 是下位机的主控制器,上位机将命令传输到下位机PLC 中,PLC 控制各个元件进行相应动作。根据用户需求设置了手动、自动、定时工作的多种控制功能,使系统运行的更加可靠。

2 系统硬件设计

2.1 PLC 选型设计

通过分析烘干工艺流程,控制系统核心控制器采用台达DVP60ES200R 同时可搭配14-bitAIO 扩展模块,配合内建PID Auto-Tuning 功能,整合的通讯功能, 内建1 组RS-232,2 组RS-485 通讯端口,均支持Modbus 主/从站模式; 程序容量:16 k steps数据寄存器。设计整体控制程序、中断程序可以完成系统的数字量控制和报警中断等功能。PLC 通过RS-232 与上位机建立通信,并通过RS485 通讯接口与无线数据传输终端建立通信。模拟量输入信号多个温湿度传感器、含水率传感器等信号;数字量输出信号包括电机的开关信号、警铃开关信号、运行指示灯[3]。控制系统结构图如图2所示。

图2 控制系统结构图Fig.2 Control system structure diagram

2.2 网络模块选型

由于GPRS DTU 大多用于遥远的监测现场,传统物联网控制系统大多采用GPRS DTU 模块作为物联网数据终端,GPRS 为2G 网络,数据传输慢,因此GPRS DTU 的稳定性就变得非常重要。对此选择广州巨控GRM200 数据传输终端,全网通设计支持3 大运营商APN 或VPDN 专网,稳定可靠,组网简单、灵活,数据传输延时一般小于1 s,通过RS485通讯接口与PLC 连接, 通过Modbus 程序可实现PLC 内部数据透明传输,用户可远程下载、调试PLC程序,通过手机、网页端能监控每个仓内传感器的数据,以及设备的运行情况。

3 软件设计

3.1 PLC 程序设计

根据粮食烘干控制工艺编PLC 程序,粮食烘干系统控制流程如图3所示,为实现粮食温湿度、含水率等精准调控,设计以下控制方法实现智能调控。粮食烘干机控制系统开始工作时系统上电后,首先将主程序以及各个模块程序初始化,比如子程序的初始化、定时器以及中断的初始化等[4]。当烘干过程开始时,系统通过各个分布点的温度传感器采集烘干塔内不同烘干段的温度,将采集的数据通过模拟量模块转换成数字信号传送给PLC, 通过运算处理并与设定值相比较,进而控制热风阀门的开度,倘若烘干塔内的温度超过设定温度的上下限范围,系统便会发出报警停机[5],当粮食含水率传感器检测到的水分值与设定值不相等时,系统便会发相关的控制命令对排粮电机频率进行调节来控制其转速。

图3 控制系统流程图Fig.3 Flow chart of control system

3.2 HMI 界面设计

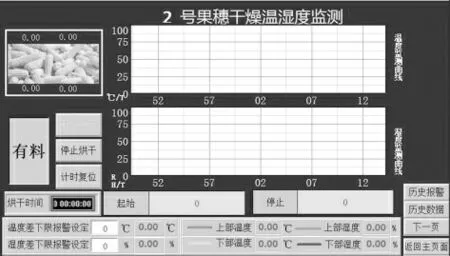

粮食干燥系统主要包括主界面、 参数设置、历史报警、历史曲线、操作说明等以下几个界面,可每时每刻监控工作数据,包括排粮速度、干粮含水率、各烘干段粮食温、湿度情况、风温、电机运行状态等,以报表的形式一键打印,有助于管理。

主界面为整个系统的核心界面,显示每个仓内温度、湿度、以及工作情况,如图4所示。

图4 主界面图Fig.4 Main interface diagram

参数设置对温度上限、下限、湿度上限、下限预先设定;具有配方选择功能,将不同烘干作物设定最佳参数存储,选定作物即可一键导入该作物的最佳烘干参数设置,如图5所示。

图5 参数设置Fig.5 Parameter setting

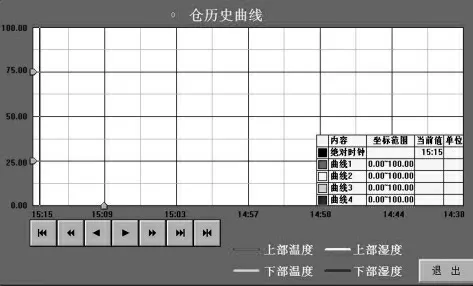

历史曲线通过曲线显示每个仓内各温湿度变量变化趋势,如图6所示。

图6 历史曲线Fig.6 Historical curve

历史数据系统具有报表和统计功能,每隔1 min存储1 次数据,生成报表。可根据时间查询数据,以及通过U 盘将数据导出, 方便分析系统工作情况,如图7所示。

图7 历史数据Fig.7 Historical data

历史报警当仓内温度超过设定值时系统便会发出报警,以及将报警信息存盘,可根据时间定期查询报警信息,如图8所示。

3.3 物联网部分设计

图8 历史报警Fig.8 Historical alarm

物联网部分采用一款具有PLC 和RTU 功能的GRM200 远程测控终端[6]。它使用GSM(GRM200 需插入手机SIM 卡)作为通讯手段,同时具备工业级抗干扰性能,GRM200 自带通讯口,直接支持多种PLC通讯协议与设备进行ModbusRTU 通讯, 与设备进行ModbusRTU 通讯,采用GPRS 和短信电话三重通讯相结合的方式, 彻底解决了传统GPRS 模块的不稳定性问题,即使GPRS 网络中断,还可以借助短信或电话的形式, 实现的粮仓内环境情况远程监控,历史信息报警,历史数据查询与导出,设计思路如图9所示。

图9 网络系统框架图Fig.9 Framework diagram of network system

采用巨控GrmOpcMgr 上位机组态软件,可实现远程设备状态图形化显示和操作。将粮食烘干机内部各输入输出设备状态通过组态软件变量与台达PLC 各输入、输出点及数据寄存器关联,实现多台远程设备状态在线实时监控。远程监控界面如图10所示。

图10 远程监控界面Fig.10 Remote monitoring interface

对应烘干机内温湿度数据变化关联PLC 各环境参数数据寄存器实现烘干机内参数远程监控。实时曲线:设计相应温度、湿度等参数变化曲线,历史报警。手动模式,添加各设备手动按钮,关联对应PLC 的输出变量,实现远程手动控制。

4 调试与分析

为验证上述方案,依托黑龙江融华科技有限公司,为其粮食烘干生产线安装第一代烘干机远程监控系统化,并进行稳定性试验。试验结果表明,所设计相关网络监控功能完全实现,系统长时间稳定运行,可靠性较高。

在2018年2月25日~2018年3月25日期间,对其产线状态信息、动作响应(手动模式下启停风机、排粮电机动作响应时间)进行测试,测试方法:产线信息传输速率,现场端触摸屏显示数据变化到远程客户端显示数据变,中间相隔时间长短代表其快慢;动作响应:远程终端在手动模式下,从启停各动作[7],到现场产线动作反应,用时越短表示越快;一天中白天(8:00~18:00)每隔2 h 测试1 次,夜间(18:00~8:00)测试1 次,取均值,测试结果如图11所示。

图11 动作响应速率变化图Fig.11 Action response rate change diagram

实验期间烘干机内部的温度湿度等状态数据从现场端传输到本地PC 用时在0.6 s~1.8 s 之间,其中设备动作响应时间曲线整体高于数据参数传输曲线:原因设备动作为开关量,传输过程中占用数据少,传输相对较快;而环境参数为连续变化模拟量,需在PLC 中计算转换成数字量,在经过远程数据传输终端向本地PC 传输,所以用时较长。

5 结语

物联网技术不断发展,其应用领域越来越多,以大型烘干机控制系统为研究对象利用巨控GRM200 网络模块,基于阿里物联网云平台,构建大型烘干机物联网远程控制系统,实现烘干机环境信息远程集中管理。PLC 作为核心控制器根据粮食烘干工艺调控仓内环境参数达到最佳状态,HMI 为人机交互界面能直观让现场人员了解设备运行状况,GRM200 为远程数据传输终端, 负责现场端与远程端信息交互,完成现场设备PC 端通信, 基于GrmOpcMgr 开发环境,设计大型烘干机远程监控界面,实现大型烘干机远程监控、信息报警、配方远程下载、历史报表、故障查询等。通过试验验证,本系统数据实时高效传输,各项功能良好,系统稳定运行,以期为大型烘干机组调控智能化、网络化、模块化提供理论支撑与技术支持。本项目借助云平台,提出基于安卓手机对大型烘干机的监控系统,目的在于将物联网技术与大型烘干机结合,且技术可向其他大型机械复制应用,未来发展前景广阔[8]。