智能弧焊电源集中管理操作系统实施方案

高英侠

(甘肃有色冶金职业技术学院,甘肃 金昌737100)

1 引言

随着工业机器人技术的迅速发展,智能焊接技术也日益成熟,这就极大地减少了焊接工作的劳动强度,同时也对焊接工作人员的技术熟练程度提出了更高的要求。近年来,我国智能焊接的产品出现了爆发式的增长,截至2015 年,我国的焊接机器人保守统计有83081 台,并且在之后的每年,始终都保持两位数的增长。但是,在焊接技术智能化的普及与推广的同时,也逐渐发现了一些焊接中的技术性问题,最为明显的就是焊偏。焊偏问题直接影响了整个焊接的质量与效率。根据工作实践经验发现,机器人焊偏的最为重要的原因就是操作管理的问题,换言之,焊接智能化技术提升了,但管理水平没有与之相适应。鉴于此,我们提出了智能远程控制焊接集中管理操作系统,以更好地避免焊接问题的出现,从而让智能焊接技术更好地发挥其价值。

2 智能远程控制焊接集中管理操作系统介绍

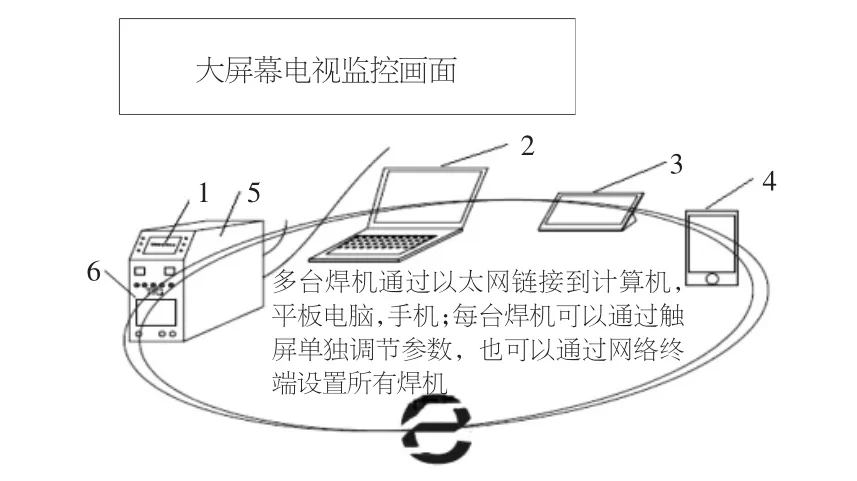

智能远程焊接是利用嵌入式软硬件、通信技术相结合,使互联网与数控焊接设备相结合,能够实现对焊接现场的有效控制和监测,能够提供多元化的网络扩展接口,支持TCP/IP 协议,利用适当的组件网络,构建服务器和客服端的系统(见图1),从而建立起焊接系统远程控制,也就是我们说的智能远程控制焊接集中管理操作系统。在智能远程焊接技术的控制下,可以在野外恶劣环境下开展自动焊接,提高了工作效率和效益。

2.1 硬件配置结构图

图1 智能远程控制焊接集中管理操作系统

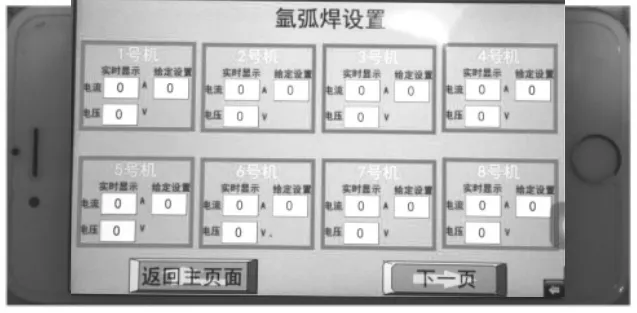

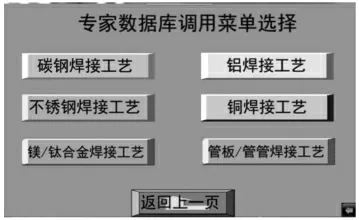

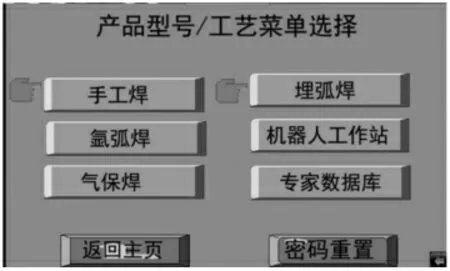

智能远程控制焊接集中管理操作系统中每台焊机都配置有触摸屏和信号采集电路,用来开发具备互联网通信的控制软件,可以在计算机、平板电脑、手机等建立和安装(见图2 和图3),在WIFI 无线或有线连接下,通过大屏幕电视机监控画面。系统具备手工焊、氩弧焊、气保焊、埋弧焊、机器人工作站等分项设置管理子菜单,可以实现焊接电流、电压、送丝速度、小车行走速度等显示及设置功能[1]。同时,可以提供专家数据库及调用功能。其中,专家数据库包含碳钢、不锈钢、铝、铜、镁、钛等材料的焊接工艺参数(见图4)。

图2 手机远程控制

图3 平板电脑远程控制

图4 专家数据库

2.2 功能介绍

2.2.1 远程客户端

智能远程控制焊接集中管理操作系统的控制系统严格按照工业智能制造标准,利用计算机、平板电脑、手机等设备,就可以实现智能远程集中管理,在任何地方不受环境的制约,可以设置参数。基于Windows 客户端装载在客户端PC 机上,主要完成客户端连接控制、焊接数据接收以及焊接数据监控显示过程。而嵌入式的服务器端则主要完成和客户端连接控制、数据传送功能。应用程序根据数据寄存器的数据,对应转化为特定数值进行传输(见图5)。

图5 焊接工艺菜单选择

2.2.2 自我诊断功能

现代计算机技术和互联网应用为焊接自动化也提供了新的发展领域,通过数控焊接设备与网络的结合,可以实现对焊接现场的监测和控制。结合数字焊机的可控性,设计了远程焊接的监测控制系统,通过采集相应的焊接参数,利用嵌入式Web 服务器技术,通过浏览器实现对焊接现场的远程实时监控,完成焊接过程的自动化及远程可控化[2]。在焊接过程中出现故障的情况下,远程控制软件具备故障自我诊断的功能,可以明确显示故障原因,并给与正确的技术方法。

2.2.3 教学与培训

对于通信控制而言,网络的服务器大多架构在智能远程控制焊接集中管理操作系统服务平台上。智能远程控制焊接集中管理操作系统相对于其他操作系统具有安全性高、硬件要求低、系统性能稳定等一系列优势[3]。而相对智能远程控制焊接集中管理操作系统而言,其本身属于开源软件,便于研究和学习。为了能够更好地指导焊接技术人员的技能水平与专业能力,可以实现焊接远程教学以及培训等功能。

2.2.4 安全管理

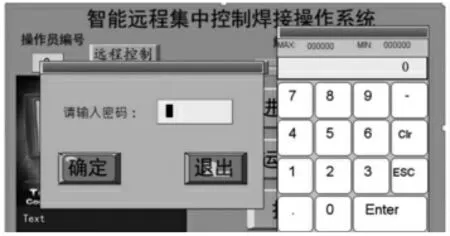

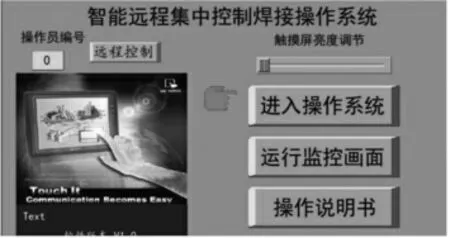

智能远程控制焊接集中管理操作系统具有较高的安全信息管理能力,进入系统需要输入密码(见图6),并且附着电子说明书、维修保养说明书。开机画面(见图7)。此外,智能远程控制焊接集中管理操作系统具有数据永久保存功能,且操作较为简单。

图6 输入密码进入系统

图7 开机画面

3 结语

综上所述,职能远程控制焊机集中管理系统可以使焊接技术实现更为高效的发展,不仅实现了质量技术水平的创新与变革,更是提高了焊接工作的管理水平,从日常维护、焊接工件质量检测、焊接编程、焊接机器人操作等方面使得焊接工作管理更为规范,为焊接生产企业创造更大的价值。