可溶桥塞与分簇射孔联作技术在页岩气水平井的应用

王海东,王 琦,李 然,张 良,李 涛,耿敏林

(1中国石油测井有限公司西南分公司2中国石油浙江油田分公司)

王海东等.可溶桥塞与分簇射孔联作技术在页岩气水平井的应用.钻采工艺,2019,42(5):113-114

多级分段压裂已成为了页岩气开发的关键技术[1],其不受分段压裂层数限制,可以采用大排量施工,最大程度地减小施工水马力的损失和施工风险,有效降低施工成本[2]。在页岩气分段压裂开发模式中,桥塞坐封与分簇射孔联作是目前国内外普遍采用的一项重要的完井工艺[1]。

四川页岩气井开发主要采用了易钻复合桥塞和大通径免钻桥塞,近两年在部分井开始应用了可溶桥塞。可溶桥塞是指采用高强度可溶解、降解性材料制作而成,可在井内坐封,通过投入配套可溶压裂球进行压裂暂时封堵,随着温度、井液作用及时间变化而逐渐自动溶解的一类桥塞。

目前,国内外多个技术服务公司和厂家已成功研制了相应的可溶桥塞并已在多口实际作业井中应用成功,比较典型如哈利伯顿公司的ILLUSION可溶桥塞,贝克公司的SPECTRE可溶桥塞,以及斯伦贝谢公司的INFINITY系统等。ILLUSION可溶桥塞主体材料是采用了可溶解的金属与橡胶材料,结合了压裂桥塞的设计方案,提升了强度和封堵性能,并能够在井内逐步自动溶解[3]。SPECTRE可溶桥塞采用的是高强度可控纳米结构电解金属材料,在井内温度和液体环境作用下可逐渐完全降解,包括桥塞本体、卡瓦系统以及密封部件[4]。INFINITY系统则是采用可降解、溶解的合金压裂球和球座代替桥塞来进行压裂层位封堵[5]。

一、可溶桥塞基本特点与优势

(1)可溶解性强。桥塞均采用高强度可溶解材料制成,压裂完成后因时间、温度和井液的共同作用,桥塞本体、胶筒和压裂球等均自动降解、溶解。

(2)有效作用时间长。可溶桥塞有效的封堵时间一般大于10 h,不同的可溶桥塞完全溶解时间不等,少则数天,多则1~3个月。

(3)适用于多种液体体系。可溶于清水、滑溜水、盐水等各种液体,在酸性液体中溶解速度加快。

(4)实现井筒全通径。桥塞溶解后井筒内几乎无残留物或少量黏稠物、小碎屑颗粒物,且均易于通井循环或返排至井口,可不用连续油管进行直接干预即可保持井筒的全通径,实现压裂与投产的无缝连接。

(5)经济时效性高。无需钻磨桥塞,节约连续油管钻塞作业的成本,避免了连续油管钻塞的风险,节约了完井作业时间。

(6)适用性广。最高耐温150℃,耐压差70 MPa,适用于各类井型及常用的Ø114.3 mm~Ø139.7 mm套管。尤其适合于井深、水平段长且连续油管作业困难的井况。

二、可溶桥塞在页岩气水平井的应用

1.基本井况

X井为一口页岩气水平井,井斜深5 150.0 m,水平段长约1 600.0 m,井内温度120℃,最大井斜93°,采用Ø139.7 mm套管完井。本井设计采用泵送分簇射孔与分段压裂工艺进行作业,设计压裂储层段为26段,其中第一段采用触发式压差滑套进行压裂,后续25段泵送采用3簇或2簇射孔器与可溶桥塞联作工艺。

2.可溶桥塞优选

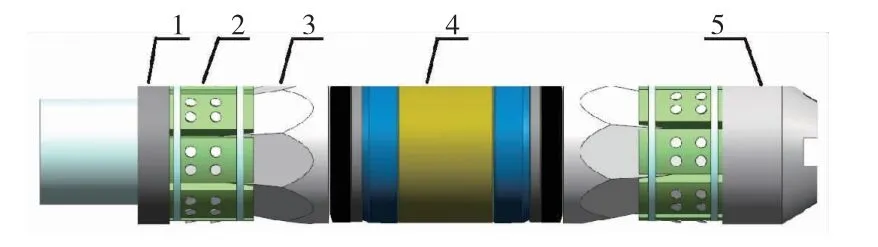

结合井筒参数、井底温度、压力以及压裂相关设计,时间要求等,优选可溶桥塞,其结构示意图见图1。对拟采用的外径95 mm可溶桥塞进行了相关测试试验,包括桥塞本体、胶筒部件、金属部件的高温溶解试验以及密封测试试验,试验条件为温度120℃,液体介质为1%的NaCL溶液,压差55.0 MPa,试验结果如下:

(1)桥塞本体、胶筒高温溶解试验:本体及胶筒在24 h后基本保持原样,性能稳定,48 h候后轻微变形,性能稳定,60 h候后明显变软且失去基本性能。

(2)金属部件高温溶解试验:金属部件40 h后溶解50%,80 h后溶解达95%。

(3)桥塞整体高温高压密封测试试验:20 h后仍无压力变化,封堵性良好。

图1 可溶桥塞结构示意图

3.管串设计与泵送模拟计算

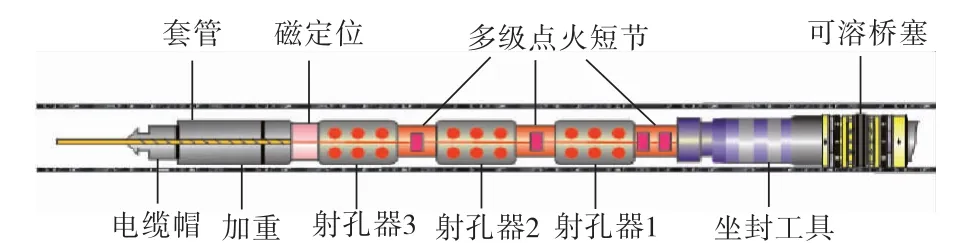

根据X井基本情况和完井作业要求,进行分簇射孔与桥塞管串设计,包括射孔器材、坐封工具优选,示意图见图2。

图2 泵送管串设计示意图

(1)射孔器材采用了89型分簇射孔器,耐压105 MPa,射孔弹耐温160℃/48 h,检测射孔穿深大于900 mm。

(2)坐封工具优选采用贝克20号标准坐封工具,耐压105 MPa,耐温200℃。

(3)泵送模拟计算。结合井筒参数(内径、井斜等)、管串参数(外径、长度、重量等)、电缆等参数,模拟计算该井管串泵送,推荐排量为2.31 m3/min。

4.基本作业流程

(1)井筒准备。包括通、洗井等前期工作,确保井筒满足作业要求。

(2)第一段压裂。打开压裂滑套,按照压裂设计进行井内第一段压裂。

(3)管串入井。第一段压裂完成后,在井口带压的情况下,采用电缆输送的方式下入分簇射孔与可溶桥塞联作管串。

(4)泵送作业。按照泵送施工设计的程序开始泵送,将管串泵送至井内预定位置,校对深度后分别进行第二段的桥塞坐封和多簇射孔。

(5)起出管串。电缆将管串起出至井口防喷管内,关井泄压,拆卸管串检查管串后,组装下段作业管串。

(6)压裂作业。在井口投入配套可溶球,开井后泵球至桥塞位置,起压后进行压裂。

(7)重复施工。后续各段作业重复(3)~(7)步。

(8)完成所有设计段的射孔与压裂作业后进入返排、测试、投产等后续作业。

5.应用情况

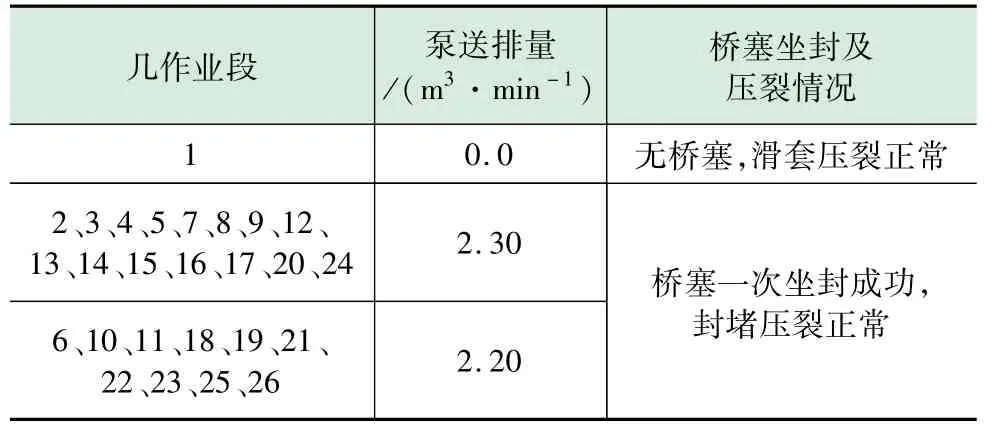

按照X井压裂设计对该井进行了25个可溶桥塞的泵送与坐封作业,均泵送成功且桥塞一次性完成坐封,其中最高泵送排量2.30 m3/min,最低泵送排量2.20 m3/min,具体统计见表1。桥塞坐封后各段均完成分段压裂作业,平均注入排量12.0~14.0 m3/min,井口压力65.0~75.0 MPa,桥塞密封性及抗压性满足了分段压裂作业要求,总体应用效果良好。

表1 X井泵送作业与桥塞坐封统计

三、结论与建议

(1)可溶桥塞具有自动溶解无需钻塞,保持井筒全通径,直接投产等技术特点和优势。

(2)通过可溶桥塞的本身技术特性以及实际作业效果,表明了该类桥塞具有良好的安全性和实用性,在页岩气水平开发中具有重要的应用前景。

(3)建议根据井况特点、开发要求等选择适合的可溶桥塞,并结合可溶桥塞的相关技术参数做好泵送模拟与计算,防止泵送作业困难、桥塞坐封、密封不合格以及泵送管串掉井等工程复杂情况。

(4)建议在实际作业时,应根据可溶桥塞的有效封堵时间及相关参数,合理安排、制定压裂时间和规模,保证有效时间内完成改造作业。若遇特殊情况,需待桥塞基本溶解失效后再进行桥塞坐封。