超深井防气抽油泵的研制与应用*

李永兵,王泽香,毕琳琳,王 波

(1渤海石油装备(天津)新世纪机械制造有限公司2中国石油集团长庆油田采油七厂工艺研究所)

李永兵等.超深井防气抽油泵的研制与应用.钻采工艺,2019,42(5):79-80

目前塔里木油田超深油井不但油层埋藏深,沉没度低,并且部分油井中还存在含气、含砂问题,需要采取加深泵挂进行超深抽工艺现场试验[1],目前常规抽油泵无论从结构上还是性能上均不能满足试验要求,常规抽油泵应用于超深含气含砂油井中易出现3个问题:①泵筒螺纹由于承受液柱重量及尾管重力作用,连接处强度不够,易出现断裂[2];②常规抽油泵不具有防气锁功能,易气锁,泵效较低,一般在40%以下;③由于井中有油泥、砂子、铁锈、结垢物等异物,经常会造成抽油泵工作腔及固定阀卡泵[3-5],抽油泵的使用寿命小于3个月。

针对这些问题,设计了超深井防气抽油泵。通过改变泵筒的结构设计,使其受力状况得到改善,延长抽油泵使用寿命,满足超深井的生产;设计排气结构以及防气阀,减少气锁,提高泵效;改变工作腔结构和固定阀结构,使其有一定的沉砂空间,延缓或者减少卡泵几率。

一、技术分析

1.结构

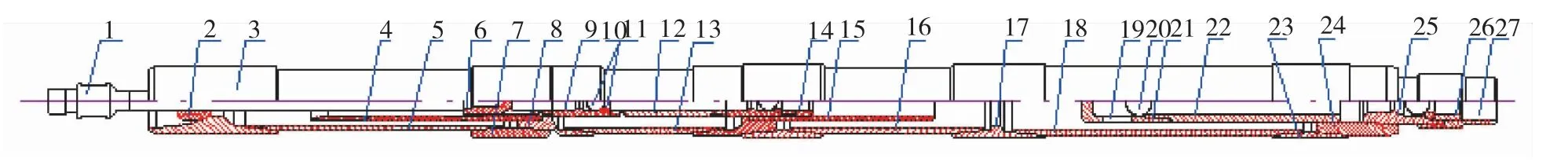

该泵主要由泵筒、外管、排气管、柱塞、柱塞防气阀、游动阀、固定阀等组成,具体结构如图1。

图1 超深井防气抽油泵结构示意图

2.工作原理

超深井防气抽油泵在上冲程过程时,抽油杆柱上行,柱塞下部与泵筒之间形成的工作腔体积增大,压力降低,柱塞上的游动阀关闭,固定阀打开,柱塞防气阀受摩擦力作用及液体压力作用打开,完成排液过程。下冲程过程时,抽油杆柱下行,柱塞防气阀受液柱重量及摩擦力作用,柱塞防气阀落在泵口,利于柱塞闭式阀罩内的游动阀及时打开,减小气锁,固定阀关闭;随着柱塞下行,工作腔压力的增大,柱塞防气阀克服液柱重量及摩擦力而打开。另外下冲程过程中柱塞下行出上泵筒时,柱塞与排气管形成的排气室内气体随井液被排出,并被举升至地面,减少气锁。

3.主要技术参数

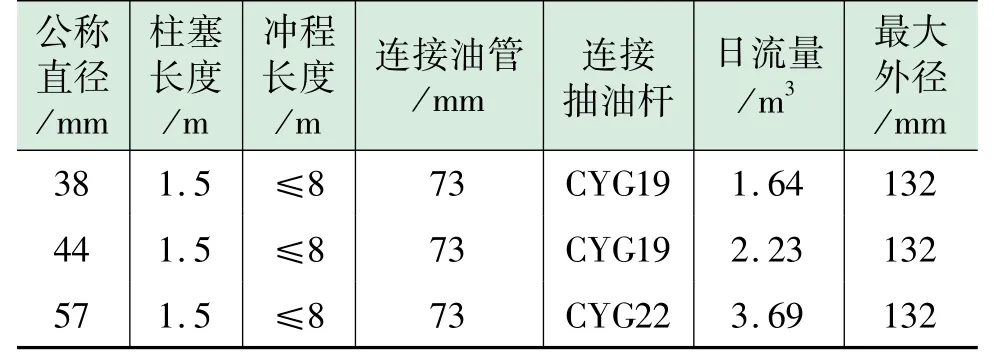

超深井防气抽油泵的主要技术参数见表1。

表1 主要技术参数

4.结构特点及技术优势

(1)防气锁式柱塞结构。设计成三个柱塞阀罩结构,具体结构如图1。上柱塞开口阀罩内不装阀球阀座,两个柱塞闭式阀罩内装阀球阀座。上柱塞开口阀罩连接拉杆,拉杆上安装柱塞防气阀。在柱塞下行时,柱塞防气阀落在泵口,承受液柱压力,利于柱塞闭式阀罩内的游动阀的及时打开,减少气锁,提高泵效。

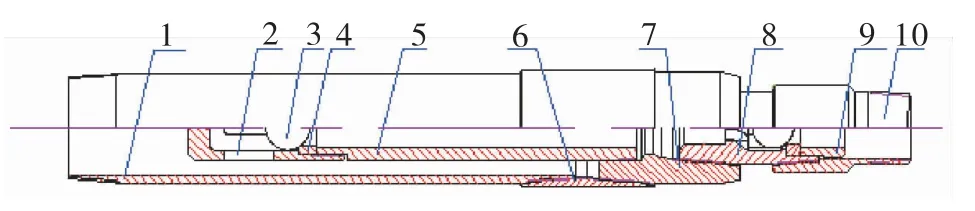

(2)泵筒总成采用分段悬挂结构,具体结构如图2。上泵筒采用倒悬挂结构,下泵筒采用正悬挂结构,两根泵筒外均连接外管,其目的为了保证泵筒不受液柱重力和泵下尾管重力作用,起到加深泵挂的目的,另外作业和生产时可以起到保护泵筒的作用,防止泵筒弯曲变形。外管及排气管材料均选择N80油管材料,螺纹均采用油管螺纹连接,连接强度高,满足超深井使用要求[6]。

图2 泵筒总成结构示意图

(3)自排气泵筒结构。两根泵筒之间连接排气管,具体结构如图2。排气管内径比泵筒内径大17~24 mm,和柱塞形成排气室,即为气体的存储空间。在含气井上行程时,工作腔内气体析出并聚集在其上部,下行程时,部分气体存积在柱塞与排气管之间形成的排气室内,当柱塞离开上泵筒后,排气室内的气体随井液被排出,并被举升至地面,这样就减少了气体聚集在工作腔内,减少气锁。

(4)沉砂式固定阀。沉砂式固定阀由沉砂管外管和两个固定阀组成[7],具体结构见图3。上固定阀外连接沉砂外管,上固定阀与沉砂外管之间间隙较大,可以使工作腔内的油泥、砂子、铁锈、结垢物等异物沉积于此,减少了抽油泵工作腔卡泵几率。采用加长管塞连接两个固定阀,两个固定阀之间的距离加大,大大减少了固定阀的砂卡。

图3 沉砂式固定阀结构示意图

二、现场应用情况

超深井防气抽油泵自2013年11月至今,以塔里木油田轮南区块为主,先后在20余口井中投入使用。轮南区块大部分含气油井中气液比为100~300 m3/m3,未使用该泵以前,由于气锁严重,泵效较低,并且泵筒内经常有油泥、砂子、铁锈等造成卡泵,导致检泵周期较短,通过现场应用该泵后,大大减少了卡泵现象,延长了检泵周期,平均使用寿命达到7个月以上,最深泵挂深度达到3 803.83 m,泵效均达到56%以上,无论从结构还是技术性能,该泵都非常适应超深井含气、含砂油井的生产。

三、结论

(1)超深井防气抽油泵提高了抽油泵的可靠性和适应性,结构安全可靠。

(2)该泵结构可有效减少气锁,有利于提高泵效。

(3)该泵减少抽油泵工作腔和固定阀卡泵几率,延长抽油泵的使用寿命。

(4)现场应用结果表明,该泵适用于含气、含砂超深油井开采,具有良好的推广应用前景。