搓力式花生去壳机的设计研究

姜修坤 谢 进 刘 笑

(塔里木大学机械电气化工程学院,新疆 阿拉尔843300)

0 引言

我国是花生产量大国,居于世界前列,大量的花生种植在山东、河南等地,种植面积逐年增加[1]。 随着科技现代化的迅猛发展,花生的产量也大幅增长。 去壳是花生收获后的必经作业环节, 也是导致花生损伤和损失的关键[2],直接影响农产品的收入,还会增加成本。 花生通过去壳成为花生米,花生米是制作各种美味调制食品的原材料,既可以在剥壳后直接食用,也可以做成各种精加工食品[3]。 当前,花生去壳是人们一直研究的问题,去壳的快慢、好坏关乎到花生产业的经济效益,科技人员在花生去壳的方法、机械化设计等方面进行了大量的研究。

随着花生种植业的不断壮大,早期通过手工去壳的劳动工艺已经无法满足现代农业生产的要求, 机械化生产是现在社会发展的形势所在,是整个农业生产现代化的重要组成部分, 是农村经济和农业生产快速发展的重要保障。 我国花生去壳机从60 年代就开始研究,已经有十几种了。按照市场的要求,花生果仁必须完整性好,与此同时,对花生去壳的要求越来越高。实验表明,花生去壳时对花生荚果外壳的含水量高低有相应要求,水分含量太低,外壳太脆,容易伤到花生果仁;水分含量太高,达不到要求,去壳时会将果仁和外壳黏在一起,达不到分离壳仁的目的。 目前,国内去壳方式大多采用挤压式或摩擦式[4-5],降低了人力资源的浪费,提高了生产效率,但提高了花生仁的损伤率。 为此,本项目研究设计一种新型的搓力式花生去壳机,加以推广应用, 并为其它林果产业的发展提供理论依据和借鉴[6-7]。

1 整机结构与工作原理

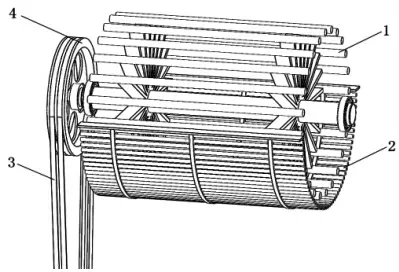

通过研究分析,设计一种搓力式花生去壳机,可以有效地降低损伤率。 该花生去壳机主要由投料口、去壳装置、网筛装置、鼓风机装置、传输装置、收集装置等零部件组成,如图所示。

图1 整机结构图

该装置的技术难点主要是去壳箱内部机构的设计,滚筒转速和栅条间隙控制等,既要考虑到壳、仁有效分离,还要保证花生果仁的完整性。

整体结构中, 投料口与去壳箱均位于整机的上方,投料口与外机架固定为一体,风机与网筛均位于整机的下方,均固定于机架上,网筛倾斜,风机在网筛出口处的正前方,传动装置位于整机的侧方,电机输出动力通过V 带将动力传送到输出轴。 工作时,将花生果从进料口9 投进壳箱8, 由滚筒1 与其下方成弧形的栅条板7 形成破壳装置,滚筒1 外伸轴连有皮带3,利用滚筒圆棒与栅条空隙间的搓擦力将花生壳破碎。 栅条之间留有适当的空隙,便于花生粒漏下去,花生果仁与外壳初步分离,外壳与果仁漏下来掉到网筛上,鼓风机吹出气流,将外壳与果仁进行二次分离,果仁通过网筛孔掉落在收集箱中,完成去壳的整个流程。

2 去壳装置的设计

花生去壳的过程中,要求使壳、仁分离的情况下,还要保证花生果的完好无损。 在此我们设计了利用滚筒与栅条之间的间隙形成的搓擦力来去壳,破壳装置由滚筒与其下方成弧形的栅条组成,每段圆筒表层还附带一根自由活动的中空金属滚筒, 滚筒整体外伸轴连有皮带,将花生从进料口投进去壳箱,利用圆筒与栅条空隙间的搓擦力将花生壳破碎。

图2 去壳装置结构图

3 结语

综合分析, 利用搓擦原理去除花生外壳的方法是一种有效的花生机械去壳方法, 结构简单, 花生仁损坏率低, 在设计搓力式机械花生去壳机时, 结合花生结构特点,综合考虑滚筒转速、栅条间隙、鼓风机的气流强度等因素, 有效降低损伤率, 提高生产效率, 适用于实际生产, 并对今后花生去壳的设计改进提供了实际的指导和借鉴。