大量程在线式粉尘浓度监测系统设计

赵欣然 李群 王卫东 徐志强 鲁恒润

摘要:针对高浓度可燃性粉尘存在爆炸的风险,该文基于光透射原理设计一套大量程在线式粉尘浓度监测系统,通过对透射光信号的采集反演出粉尘的浓度信息。系统整体包含6个单元模块,实现对信号的采集、转换、显示和控制,其中单片机选用性能优越的s_lM32,上位机程序采用NI公司的虚拟仪器软件LabvIEW进行设计。采用全反射的方式将测量激光束进行反射,解决传统光透射法由于光程长而导致测量距离长的问题,有效缩短仪器长度,扩大适用范围。与固定容积的标定装置进行比对,结果表明该监测系统能够对10-100g/m3粉尘浓度范围进行有效监测,量程内绝对误差最大为-4.2g/m3。

关键词:粉尘浓度;在线监测;透射法;全反射;sTM32

中图分类号:x831;TP212.9文献标志码:A 文章编号:1674-5124(2019)04-0080-05

0引言

近几年,国内外发生过多起由粉尘引起的爆炸事故,造成了大量人员和财产损失,因此对于粉尘浓度的监测特别是对于浓度范围高于粉尘爆炸下限(30-50g/m3)的高浓度粉尘的监测迫在眉睫。目前,对于粉尘浓度的检测方法主要有滤膜称重法、β射线法、超声波衰减法、电荷感应法、电容法、光散射法和光透射法,但普遍存在不能在线监测或测量浓度低等局限,一般应用于对0.1~1000mg/m3范围内呼吸性粉尘PM10/2.5,的检测。其中,光透射法需结合散射光才能达到对低浓度粉尘较为准确的测量,而单纯的依据透射光信号更适用于检测高浓度粉尘,因此符合对具有爆炸性的高浓度粉尘监测的需要。

本文基于光透射法测量原理,通过引入直角棱镜和双探测器结构,设计了适用于测量高浓度粉尘的监测系统,扩大了透射法测量粉尘浓度的应用范围,为高浓度粉尘监测提供了参考。通过搭建试验平台探究了测量电压值和粉尘浓度之间的关系,并通过拟合曲线对试验结果进行标定。

1光透射法测量粉尘浓度的理论

光透射法又称消光法或浊度法,基于著名的Lambert-Beer定理,基本原理是当一束光穿过含有颗粒的介质时,由于受到颗粒的散射和吸收影响,其穿过介质的透射光强会衰减,衰减程度和颗粒的大小、浓度、光程和消光系数相关,其关系式为

2整体系统设计

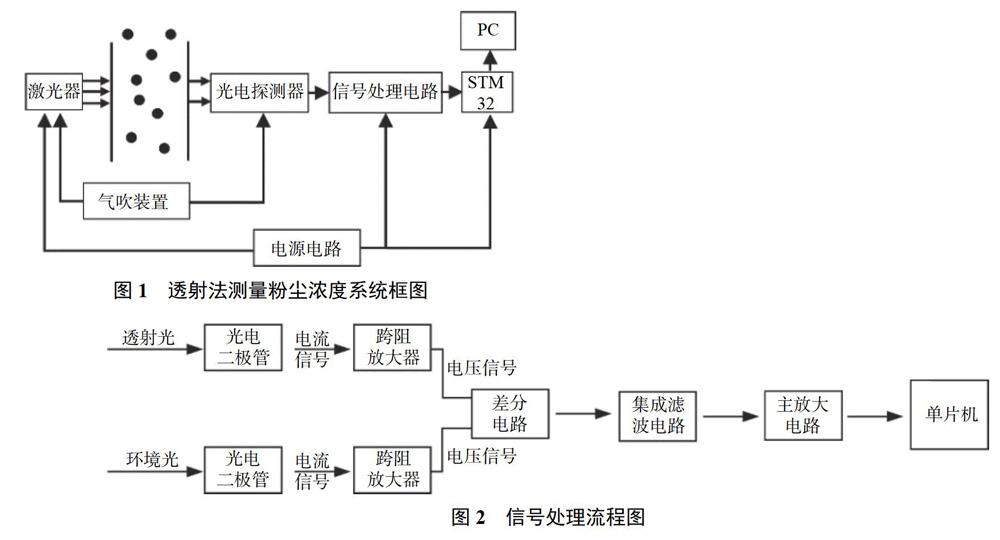

根据透射法检测粉尘浓度原理,系统发出激光光束穿过被测粉尘,通过光电探测器检测透射光强,然后对光电探测器转化后的微弱信号进行放大、滤波、A/D转化,再由单片机对转化后的数字信号进行预处理后通过RS485通信传输到PC机,上位机使用LabVIEW软件对接收到的数据进行处理并显示。此外,由于激光器窗口和光电探测器窗口暴露在含尘气流中,会不同程度粘连粉尘颗粒,对测试结果造成影响,因此添加了气吹装置用以清洁窗口,整体系统如图l所示。

2.1激光发生模块

激光具有单色性好、方向性好、亮度高等特点,因此本系统选用激光作为光源。常见的激光器有固体激光器、半导体激光器和气体激光器,其中固体激光器和气体激光器体积较大,工作电压高,而半导体激光器具有体积小、质量轻、运转可靠、效率高等优点,综合考虑仪器的使用环境及空间限制,最终选用YD-D650PS-G10-35波长为650nm的红色5mW半导体激光器。

2.2信号处理模块

光信号通过光电探测器转化为电流信号,电流信号再经过跨阻放大器转化为放大后的电压信号,之后通过低通集成滤波器LTCl563-2将信号中的高频噪声滤除,最后由运算放大器ICL7650将电压信号调节到适用于A/D转化的幅度。其中光电探测器选用日本滨松的$5972硅PIN型光电二极管,具有尺寸小、灵敏度高、速度快等特点。光电二极管工作模式选用光伏模式,在该模式下光电二极管是零偏置的,暗电流最小,可有效降低噪声提高信噪比。A/D转换则直接使用STM32自带的A/D转换功能,其位数为12位,共多达16个外部通道,1us转换时间,转化范围为0-3.6v。考虑到除激光光源外,环境光对光电二极管同样会产生一定影响,为了排除环境光的影响,系统中加入另一光电二极管作为辅探测器用以接收环境光,再与主探测器通过差分电路做差分处理。信号处理流程如图2所示。

2.3主控模块

本系统单片机采用性能优越的STM32F103C8T6,该型号是32位基于ARM核心的中等容量增强型微控制器具有48/卜弓脚、64KB的ROM、USB、CAN、4个定时器、2个ADC、3个USART,完全满足本系统对性能的要求。单片机及外围电路如图3所示。

STM32单片机接收信号处理模块传来的0~3.3v电压,通过自身的A/D转换功能将模拟电压转化为数字电压。ADC时钟设定为12MHz,即分频因子设定为6,工作模式选用独立工作、非扫描、单次转换模式,对齐方式选择右对齐,使用软件控制转换。為了提高精确度,设定通道采样时间为239.5周期,并且进一步通过循环读取10次DR寄存器中的AD值,求取平均数。数据传输选用通用同步异步收发器USART,设定时钟72MHz,波特率9600,1位停止位无校验位。因为A/D转换后的数据是12位,USART每次只能传输一个字节数据,因此将AD值取高8位和低8位分别存放于8位无符号数组中。主函数初始化后通过循环查询寄存器DR中的值,当查询到0xFF时,将存有A/D转换值的数组通过RS485通信传输到上位机中并同时转变连接有LED指示灯的I/O口电位,使LED灯闪烁。I/O留用口和SPI通信口用于方便扩展,增加仪器适用范围。

2.4上位机显示模块

本系统以PC机作为上位机,通过RS232转RS485通信转接头Z-TEK与下位机通信线相连,界面显示和通信使用LabVIEW开发平台进行编写。不同于传统基于c语言进行编写的软件,LabviEW开发平台运用图形化语言进行编写,即G语言,具有开发效率高、操作方便、显示直观、易更改等优点。VISA是一种用来与各种仪器总线进行通信的高级应用编程接口(API),通过VISA可实现LabviEW对串口数据的读写。首先配置VISA串口,将VISA resource name通过VISA打开(VISA Open)连接到VISA资源名称端口,设定波特率为9600,数据比特8位,奇偶校验位无(None)和停止位(1.0)。之后连接VISA清空I/O缓冲区,VISA写人,VISA读取和字符串至字节数组转换,将单片机传输来的字符串数据转化为字节数组,再通过索引数据将数据传输到浓度计算子Ⅵ中进行电压值到浓度值的转换,最终由显示控件波形图表显示。运用while循环结构每隔1s通过VISA写入oxFF,便可获取下位机传输的数据。流程图如图4所示。

2.5光路和气路模块

本监测系统光程为40cm。根据国家标准GB/T 50243-2016《通风与空调工程施工质量验收规范》,除尘系统所用的金属圆形风管规格为直径100-2000mm范围内,为了提高本仪器的适用范围,通过加入直角棱镜运用全反射原理将仪器测量区长度缩短至一半。针对检测粉尘浓度时激光器、光电二极管窗口和直角棱镜表面会不同程度粘连粉尘颗粒的情况,设计中加入气吹横扫结构,利用气泵不间断向窗口吹送清洁空气形成气幕隔绝粉尘颗粒。整体结构如图5所示。

激光器发出激光经直角棱镜反射后照射到光电二极管窗口,同时将连接气泵的导气管连接到仪器气道,便可实现对窗口的吹扫,使用时仪器通过法兰与除尘管道相连。

3试验及数据分析

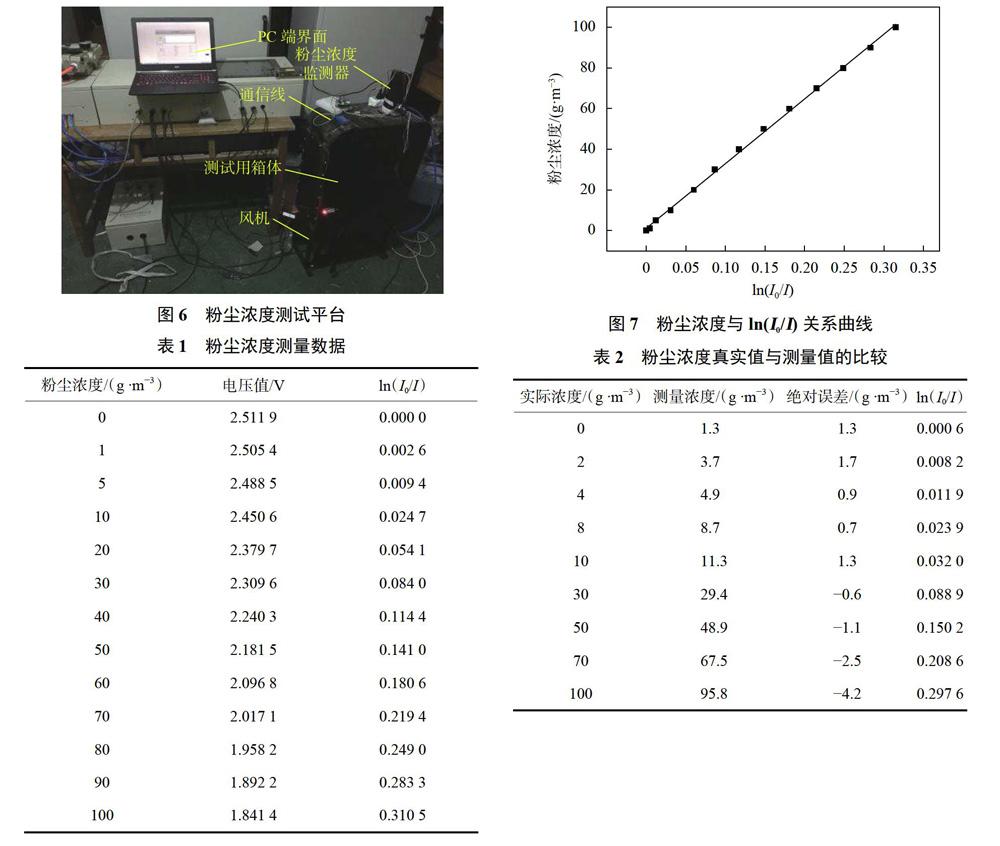

将试验仪器连接到测试环境中,仪器和PC机通过RS485通信线连接,上位机程序可实时显示当前电压值。测试环境为具有一定容量v的箱体,在其底部连接有扇叶,通过电机带动扇叶旋转,从而使箱体内含尘气流旋转流动,改变放人箱体内的粉尘质量m便可实现改变浓度的目的,则箱体内粉尘浓度为Cv=m/v,测试平台如图6所示。

通过采集不同浓度时的电压值,分析粉尘浓度与电压值的对应关系,表l为记录的试验数据。

从表中可以看出,随着粉尘浓度的上升,电压值从无粉尘时的最大值开始逐渐下降。粉尘浓度为100g/m3时,电压值降到最大值的73%。通过将5组实验数据取平均值,利用Matlab将数据进行拟合,得到1n(Io/I)值与浓度的关系,拟合结果如图7所示。

通过拟合得到的关系函数为

y=318.24x+1.1008(12)线性相关系数r2=0.998,可看出回归模型拟合程度较好,其变化规律与理论公式(4)相一致。为了验证拟合函数的准确性,根据拟合公式重新进行粉尘样品浓度测试,并将测试值与实际值相比较,试验结果如表2所示。

从表中可以看出,测量高浓度粉尘时绝对误差较大,但最大不超过4.2g/ms,此时相对误差仅为4.2%,满足仪器设计要求(相对误差<±10%)。除此之外,对于0-10g/m3浓度范围内的粉尘,本监测系统相对误差较大,测量效果不理想,一方面原因为当粉尘浓度较低时,粉尘颗粒较为稀薄,由颗粒散射和吸收引起的光强衰减量较小,因此光电二极管很难探测出其差异量。另一方面,受本系统测试环境限制,測试时粉尘颗粒会不同程度粘附在测试箱体内表面,造成测量误差,当颗粒浓度较低时由此而造成的影响更为突出。

4结束语

本文运用透射光进行了粉尘浓度测量的研究,论述了光透射法测量粉尘浓度的原理,开发了一套适用于在线监测高浓度粉尘的监测系统,并对系统各关键模块进行了介绍,最后通过试验得到电压值与粉尘浓度的关系函数并验证了其准确性。通过对光透射法测量粉尘浓度的研究,表明可以通过对透射光强的检测来求解粉尘浓度,实现对10-100g/m3浓度范围内高浓度粉尘的在线监测。由于受粉尘测试环境的限制,本试验仍有许多不完善的地方,如本验证试验是通过向固定容量的箱体内加入定量粉尘,从而计算真实浓度,其存在着箱体内粉尘分布不均匀和内表面易粘附粉尘颗粒等现象,一定程度上制约了仪器测量精度的提高,因此还需设计一款稳定且能够均匀产尘的试验装置。