试样表面处理对激光法导热测量的影响

赵瑾 邹涛 陈宇迪 郭姝

摘要:基于绝热条件下一维理想导热过程的原理,对激光法导热系数测量中试样状态导致的测试问题进行分析比较,提出试样表面处理方法的最优方案。针对试样的厚度、表面状态、反光度和透光度,确定导热测量中单层垂直、单层水平、双层垂直3种基本模式下试样表面处理的具体方法,对比每种方法的测试结果。实验表明,试样厚度是测试的关键影响因素,准确测量试样厚度以及预估试样临界最小厚度dmin,是测试工作的重点环节;提出显著降低测试误差,实现单层垂直和单层水平测量模式的相互转换方法;根据材料的反光度和透光度采用不同的喷涂方法,保证测试结果的准确性。该文从原理和实际操作上系统阐述试样表面处理可行的方法,为激光法导热系数测试工作提供更多的解决方案。

关键词:LFA;激光法;导热;热扩散系数

中图分类号:TK124文献标志码:A 文章编号:1674-5124(2019)04-0053-05

0引言

热量从物体中温度较高的部分传递到温度较低的部分,或者从温度较高的物体传到与之接触的温度较低的另一物体的过程,就是热传导。激光法是一种用于测量材料导热性能的常用方法,属于瞬态法。其原理是:在设定的某一温度下,特定尺寸的试样受高强度短时能量脉冲辐射,试样下表面吸收能量使温度瞬时升高,试样下表面作为热端将能量以理想的一维热传导方式向冷端传递,用红外检测器连续记录试样上表面中心部位的温升过程。

激光法使用非接触的方式测量,具有精度高、范围宽、温度广,对试样尺寸要求较小等优点,适用于绝热材料以外的大多数材料,尤其适合高导热材料以及高温下的测试。除常规的固体片状材料外,还可通过选用不同的夹具和支架,测量包括液体、薄膜、纤维、多孔材料、熔融金属、基材上的涂层、多层复合材料、各向异性材料等。

近年来,新型功能材料的导热性能受关注程度越来越高,包括金刚石复合材料、石墨膜材料、碳纤维复合材料,以及陶瓷基热障涂层材料、各向异性纤维增强树脂材料、聚酰亚胺复合膜材料等。与此同时,应用于航空航天领域的特殊形态的传统金属材料、陶瓷材料等的导热测试也逐渐成为测试的主要内容。本文从激光法导热测试的基本原理人手,深入讨论影响测试结果的因素及处理方法。

1仪器与测试原理

1.1仪器

激光导热仪LFA 467基于理想的一维瞬态导热过程的基本原理川,是采用绝对法测量材料导热系数的仪器。用热扩散系数这一直接测量的物理量来进行说明,只针对单层垂直、双层垂直和单层水平3种模式。

1.2测试原理

根据Carslaw和Jaeger的理论,结合导热过程温度分布函数的边界条件及各参数的极限值,得到远离激光入射面的温升信号与时间的关系式,从而推导出经典的Parker公式:

式中:t1/2——试样上表面温升(检测器信号)达到最

大值的一半时所需的时间,习惯用t50表示;

L——样的厚度。

2试样厚度对热扩散系数测试的影响

2.1单层垂直方向的常规试样

试样经过机加工处理或手工打磨后,表面不能有砂眼、划痕和条纹等缺陷,上下表面平行误差需小于厚度的0.5%。对于材质均匀的试样,表面状态对其热扩散系数测试影响很大。以一种铝合金为例,分别测试线切割试样A(表面有明显的平行线状条纹)和打磨平整的试样B(不抛光)。结果见表1。对于粗糙度较大的试样,厚度测试值明显大于实际参与热扩散贡献的试样厚度。根据Parker公式,热扩散系数测试值偏大。

2.2单层垂直方向的试样临界最小厚度dmin。及垂直与水平测试的相互转化

2.2.1单层垂直方向的试样临界最小厚度dn

激光导热仪LFA 467的数据采集频率为2MHz,温升曲线至少需要250个点来完成拟合,因此理论上最小能够检测的半升温时间为0.125ms。根据Parker公式反推试样最小厚度為

已知或预估试样的热扩散系数α可计算得到试样的临界最小厚度dmin当试样厚度大于最小厚度dmin时,可获得可靠的热扩散系数;如果试样厚度小于最小厚度dmin且试样是各向同性的,可以对试样水平方向的热扩散系数进行测试。

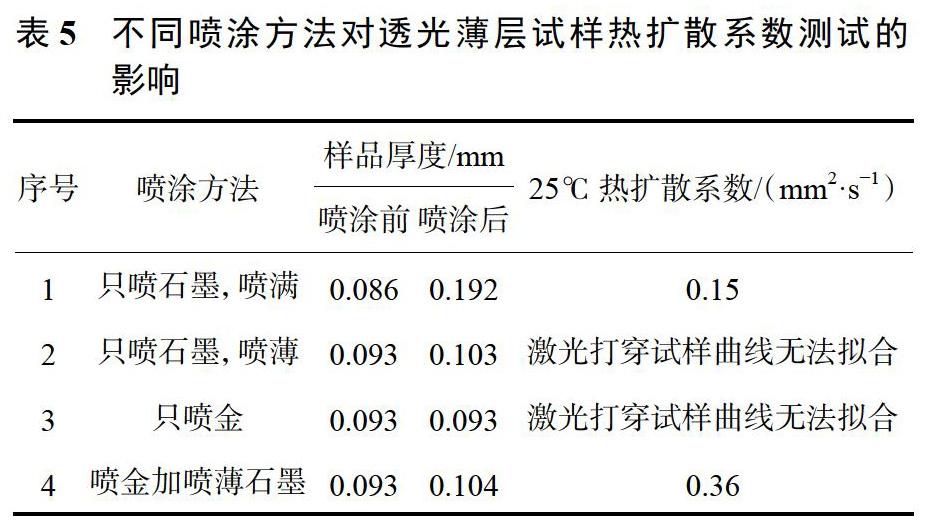

垂直方向针对各向同性试样的加工尺寸为厚度1-3mm,直径12.7mm、10mm的圆片或者边长为10mm的方片。对于导热系数不同范围的试样厚度,总结如表2所示。

2.2.2垂直与水平测试的转换

高导热薄层或薄膜试样(λ≥20w(m-K)-1)的水平方向热扩散系数测试需采用特殊的In-Plane模式。In-Plane模式是各向同性材料单层垂直测试模式的有效补充,针对垂直方向无法测试的试样,可以转换成水平方向测试。

以厚度为0.101mm的铍青铜板材为例。测试前预估材料的热扩散系数,计算得到理论最小试样厚度dmin。当试样厚度小于dmin时,实测试样温升曲线的拟合效果不理想,如图1所示。试样的温升速率与模型不同步,在很短的1.8ms内变化了多次,热扩散系数测试偏差较大。而将该试样转化成水平方向测试后,得到拟合效果更好的温升曲线,如图2所示。热扩散系数测试值与手册值吻合,见表3。

2.3双层垂直方向的常规试样

双层模式适用于具有两层复合材料热扩散系数的测试。前提是两层材料厚度、密度、比热容以及其中一层材料的热扩散系数均已知,待测另一层材料的热扩散系数。为保证未知层材料的热扩散系数测试稳定可靠,试样制备时需控制未知层在整个试样中所占热阻的比例约为30%~50%。由于热阻与热扩散系数成反比,因此可根据已知层热扩散系数值和未知层热扩散系数预估值或者初测值,估计双层试样各层加工尺寸以得到最佳的测试结果。

3试样表面喷涂方法对热扩散系数测试的影响

3.1反光试样处理方法

以一种表面反光且内部透光的高导热陶瓷材料为例。常用喷涂方法测试高导热材料的会导致测试结果偏大,重现性差。图3是未喷满石墨的陶瓷试样曲线起始段有明显的温升跳跃,这是试样受光面上未被完全遮盖的光点将光源热量直接传导至试样背面,较高的温升信号被红外检测器采集,热扩散系数测试结果偏大。图4是喷满状态下测试的温升曲线,曲线拟合程度和数据的重现性都较好,测试结果如表4所示,更接近于材料的理论值。

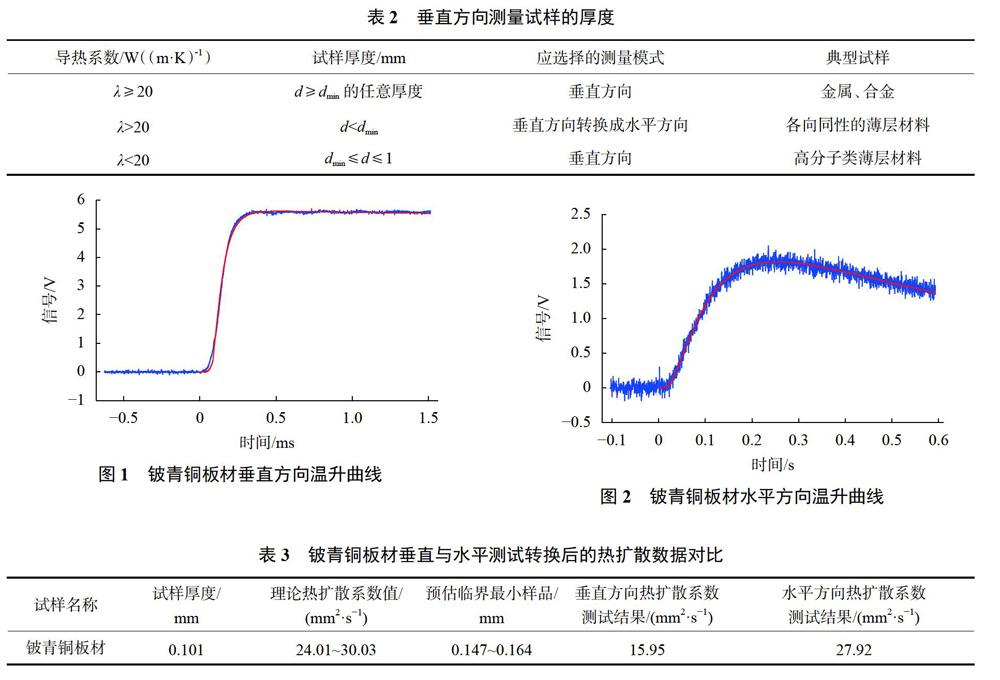

3.2透光试样处理方法

以厚度小于0.100mm的透光聚酰亚胺薄膜试样为例,考察不同的喷涂方法对测试的影响。图5为只喷石墨的温升曲线,拟合效果较好。但是要达到阻止激光打穿试样的基本要求,需喷涂的石墨层厚度已接近或者大于试样厚度,严重影响参与计算的试样厚度值,拟合效果虽然较好,但测试结果误差较大。

如果只喷较薄的石墨层,虽然喷涂的石墨层不足以影响参与计算的试样厚度,但是试样在接受激光照射时处于漏光的状态。图6是在喷涂了较薄的石墨层测试漏光的基础上,第二次喷较薄石墨层的测试结果,依旧不能满足测试需求。此类测试应当首先进行双面喷金。喷金后直接测试的结果见图7,漏光严重。因此在喷金的基础上喷洒石墨,使其达到不反光即可的效果,拟合效果较理想,对于透光样品的处理方法及拟合效果如表5和图8所示。

4结束语

本文根据激光导热仪的工作原理和热扩散系数测试的基本公式,通过5类典型材料的测试实例,分析比较了试样处理前后的测试结果。首先,试样表面的粗糙度、平整度和透光度两个实例是针对准确测量参与热量扩散过程的试样真实厚度的分析总结,通过调整加工方法和喷涂方法,得到最好的测试效果;其次,试样的临界最小厚度dmin。决定着单层垂直和单层水平测试模式的相互转换,当试样为中高导热系数的材料时,预估材料热扩散系数来预估试样临界最小厚度,考查试样是否满足单层垂直测量的基本条件,并可考虑转换成单层水平测量模式或者选用多层测试模式。再次,高导热反光且透光试样,需将试样表面喷满。而低导热的薄层试样,需采用喷金加喷薄石墨的方法达到保证样品真实厚度并且使其不反光的效果。

文章阐述的实例和方法是激光法導热测试中的主要方法,涵盖了重点的样品类型。随着新材料研发及材料应用领域的不断拓展,形态各异结构多变的材料热性能测试需求将会增大,测试难度也会逐渐显现,激光法测试的诸多优点将会使其成为材料导热性能测试的主要方法,因此继续开发试样的前处理方法将是我们工作的重点。