矿物细掺料对钢渣集料膨胀性的抑制作用

朱光源 王元纲 黄凯健 张高勤 胡亚风

摘 要:本文针对钢渣集料遇水膨胀,不利于工程应用的问题,研究采用矿物细掺料抑制钢渣集料的膨胀性,以扩大钢渣在道路工程中的应用。通过浸水膨胀率试验和抗压强度试验,分析硅灰、矿渣微粉、粉煤灰和复合细掺料的掺量、复合细掺料的组成等因素对钢渣集料膨胀性的影响。结果表明:矿物细掺料对钢渣集料的膨胀性具有明显的抑制作用。在钢渣集料中分别单掺硅灰、矿渣微粉、粉煤灰或掺入复合细掺料以后,钢渣混合料浸水膨胀率均明显降低;在细掺料品种相同、复合细掺料组成相同的情况下,钢渣混合料浸水膨胀率均随着细掺料掺量的增加而降低。从抑制钢渣集料膨胀性的效果以及适用性等方面综合考虑,采用掺量为10%、矿渣微粉:粉煤灰:硅灰为1: 1: 2(质量比)的三元复合细掺料更为适宜。矿物细掺料能抑制钢渣集料膨胀性的主要原因是矿物细掺料具有火山灰效应和微集料效应。

关键词:矿物细掺料;钢渣集料;膨胀性;抑制作用;浸水膨胀率

中图分类号:U414,U416,TU521 文献标识码:A 文章编号:1006-8023(2019)01-0087-06

Abstract:In this paper, aiming at the problem that the expansion of steel slag aggregates by water is not good for engineering application, fine mineral admixture is used to inhibit the expansion of steel slag aggregates so as to expand the application of steel slag in road engineering. The influences of content of silica fume, slag powder, fly ash and composite fine admixture, composition of composite fine admixture and other factors on the expansibility of steel slag aggregates were analyzed through the test of immersion expansion rate and compressive strength test. The results show that the fine mineral admixture has obvious inhibition on the expansibility of steel slag aggregate. Immersion expansion rate of steel slag mixture can be significantly reduced by the addition of silica fume, slag powder, fly ash or composite fine admixture in the steel slag aggregates. Under the condition of the same variety of fine admixture and the same composition of composite fine admixture, immersion expansion rate of the steel slag mixture decreased with the increase of the content of fine admixture. Considering the effects and applicability of inhibiting the expansibility of steel slag aggregates, it is more appropriate to use a ternary component composite fine admixture with content of 10% and slag powder:fly ash:silica ash (mass ratio)equal to1:1:2. The main reason that fine mineral admixture can inhibit the expansion of steel slag aggregate is that fine mineral admixture has pozzolanic effect and microaggregate effect.

Keywords:Fine mineral admixture;steel slag aggregate;expansibility;inhibitory effect;immersion expansion rate

0引言

鋼渣是炼钢之后排出的一种固体废渣。大量的钢渣需要堆放,既占用土地资源,又影响环境。国内外研究表明,钢渣可以充分利用,并有很好的应用前景[1-2]。钢渣颗粒具有强度高、表面粗糙、耐磨等良好性质,将钢渣当作集料用于道路工程,既能缓解天然石料资源的消耗,又能减少对环境的影响,所以钢渣在道路工程中有着多种应用途径[3-5]。但钢渣遇水后会产生明显膨胀。如果事先未对钢渣的膨胀问题进行处理,就会造成使用钢渣集料的道路出现显著变形、开裂等问题。这是影响钢渣大规模推广应用的主要因素。露天陈化是目前钢铁厂常用的处理方法,因这种方法简单、成本低。但是陈化时间一般要半年以上,不仅时间长,而且陈化过程中钢渣膨胀粉化,活性有所降低[6]。因此,深入研究抑制钢渣膨胀性的方法和措施对扩大钢渣在道路工程中的应用具有重要意义。肖琪仲认为在钢渣中加入硅质材料,可以对钢渣在水热条件下产生的膨胀起到抑制作用,并产生较高的强度[7];伦云霞的研究表明,在水泥基钢渣细集料砂浆中掺入适量的粉煤灰和磨细矿渣粉,能明显降低砂浆试件在水热条件下的膨胀率[8]。

矿物细掺料是指粉末状工业废渣或天然矿物质材料,由两种及以上矿物细掺料按适当比例复合配制而成的复合型矿物细掺料,简称为复合细掺料(或复合掺合料),许多矿物细掺料都含有SiO2等活性成分,能与Ca2+、OH-发生反应。本文将硅灰、粉煤灰和磨细粒化高炉矿渣粉(俗称矿渣微粉)等矿物细掺料,以及按适当比例配制成的复合细掺料,分别掺入到钢渣集料中,通过浸水膨胀率试验、抗压强度试验,研究这些细掺料对钢渣集料膨胀性的抑制作用。

1 材料与试验方法

1.1材料

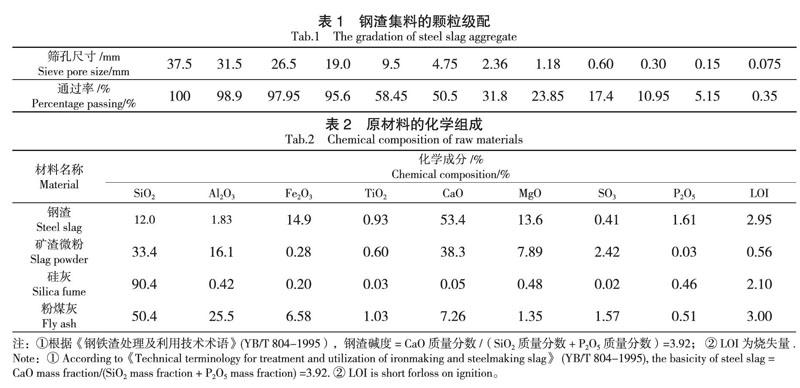

钢渣:马钢集团破碎磁选后自然陈化3个月的钢渣,表观密度为3 371 kg/m3,压碎值为22.75%,颗粒级配见表1。

粉煤灰:南京天盛控股集团混凝土公司提供,Ⅱ级灰,表观密度为2 130 kg/cm3,45 ?m筛筛余为12.0%,比表面积为315 m2/kg。

硅灰:贵州海天铁合金磨料有限公司生产,SiO2含量大于90%,表观密度为1 220 kg/cm3,比表面积为21 550 m2/kg。

矿渣微粉:南京天盛控股集团混凝土公司提供,S95级,表观密度为2 900 kg/cm3,比表面积为400 m2/kg。

水:自来水。

各种材料的化学组成见表2。

1.2 试验方法

1.2.1 浸水膨胀率试验

为将钢渣用于道路路基、路面基层、沥青路面和回填等工程,以浸水膨胀率为评价指标,参照《钢渣稳定性试验方法》(GB/T 24175-2009)进行试验研究。

按《公路土工试验规程》(JTG E40-2007)中所规定的方法对钢渣混合料进行标准击实试验,确定各种钢渣混合料的最佳含水率和最大干密度。按《钢渣稳定性试验方法》采用击实法成型试件,圆柱形试件的直径为152 mm,高度为120 mm;将成型后的试件放入恒温水浴箱中,保持水面高过试件顶面,在试件顶面加上荷载片,并架上测量变形的百分表,立即读取并记录百分表上的初始读数l0(mm)。

加热水浴箱中的水,达到90℃±3℃后保持恒温6h,然后停止加热,待自然冷却后,读取并记錄百分表上的读数li(i 为1、2、…、10,单位:mm),每天循环1次,持续10 d,即循环10次后才取出试件。试验期间,试件及架在其上面的百分表均不能移动。

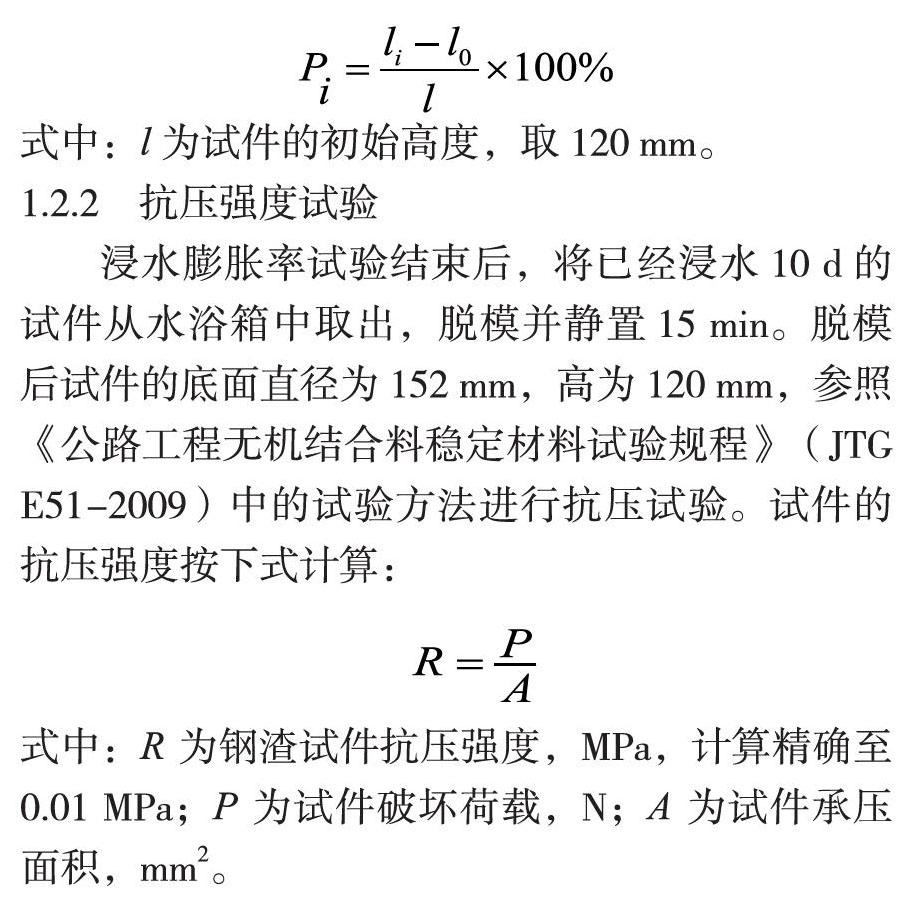

每组有三个试件,按下式计算各试件的浸水膨胀率Pi(%)。取其膨胀率的平均值作为该组试件的测定结果[9]。

式中:l为试件的初始高度,取120 mm。

1.2.2 抗压强度试验

浸水膨胀率试验结束后,将已经浸水10 d的试件从水浴箱中取出,脱模并静置15 min。脱模后试件的底面直径为152 mm,高为120 mm,参照《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)中的试验方法进行抗压试验。试件的抗压强度按下式计算:

式中:R 为钢渣试件抗压强度,MPa,计算精确至0.01 MPa;P 为试件破坏荷载,N;A 为试件承压面积,mm2。

2 结果与分析

2.1 矿物细掺料对钢渣体积稳定性的影响

2.1.1 单掺矿物细掺料对钢渣体积稳定性的影响

将3种矿物细掺料分别掺入钢渣集料中,研究矿物细掺料对钢渣体积稳定性的影响。矿渣微粉和粉煤灰的掺量取10%、20%、30%。考虑到硅灰的比表面积非常大,活性很高,其掺量取5%、10%、15%,钢渣混合料浸水膨胀率测定结果。

(1)SS组纯钢渣集料的膨胀性较大,10 d浸水膨胀率达到3.18%,大于标准规定限值2.0%[10]。掺入矿物细掺料以后,钢渣混合料的膨胀率均有不同程度的降低。矿物细掺料的品种和掺量对钢渣集料膨胀性有明显的影响,在品种相同的情况下,矿物细掺料对膨胀性的抑制效果均随着掺量的增加而增大。

(2)粉煤灰掺量增加到30%时,钢渣浸水膨胀率明显减小,10 d膨胀率只有1.56%,并且增长趋势趋于缓和,说明粉煤灰掺量为30%时对钢渣膨胀性的抑制作用明显。

(3)掺矿渣微粉的钢渣混合料10 d浸水膨胀率均小于2.0%;矿渣微粉掺量为30%时的抑制效果较显著,10 d浸水膨胀率仅为0.36%,并且水浴4 d以后,膨胀率增加很少。

(4)掺硅灰的钢渣混合料10 d浸水膨胀率均低于0.5%,并且膨胀率的增长主要在前3 d;硅灰掺量为10%时,钢渣混合料的膨胀率为0.24%,远小于单掺10%粉煤灰或矿渣微粉时的钢渣混合料膨胀率,因此硅灰对钢渣集料膨胀性的抑制效果最好。但是,由于硅灰非常细,比表面积很大,若掺量太大会导致配制混合料时的最佳含水量显著增大,对实际应用会有一定影响,所以硅灰掺量宜取5%,或者采用与其他细掺料复合使用的方法比较适宜。

2.1.2 掺复合细掺料对钢渣体积稳定性的影响

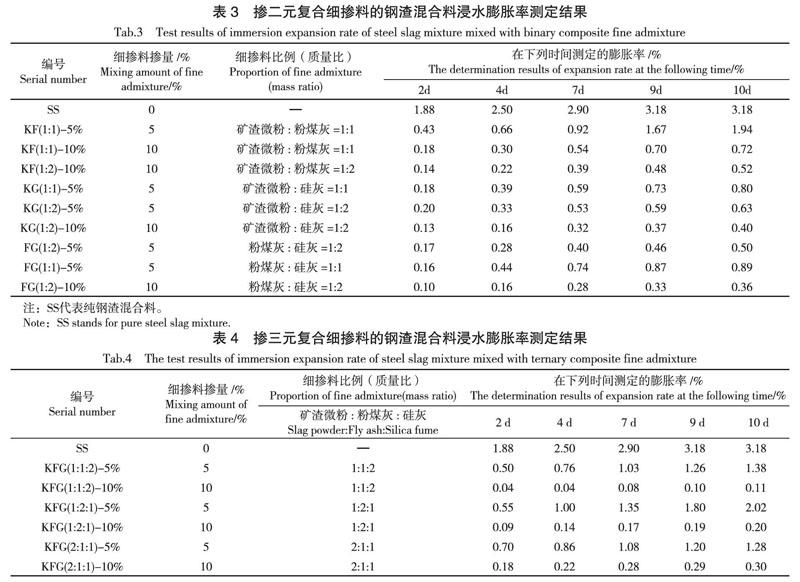

相关研究资料表明,在水泥混凝土中掺入复合细掺料以后,混凝土的微观结构得到改善,物理力学性能和耐久性明显提高[11-12]。因此本文将硅灰、矿渣微粉和粉煤灰分别按适当比例进行组合,配制二元复合细掺料、三元复合细掺料,并分别掺入钢渣集料中,研究复合细掺料对钢渣集料体积稳定性的影响。各试验组钢渣混合料浸水膨胀率测定结果见表3和表4。

由表3、表4可以看出:

(1)掺入复合细掺料以后,钢渣混合料的膨胀率均比SS组纯钢渣的膨胀率明显减小;复合细掺料的品种和掺量、细掺料之间的比例对钢渣体积稳定性都有不同程度的影响;对同一品种复合细掺料而言,掺量从5%增加到10%时,钢渣混合料膨胀率均明显降低。

(2)二元复合细掺料中,粉煤灰与硅灰按比例1:2复合或矿渣微粉与硅灰按比例1:2复合的细掺料,对钢渣混合料膨胀率的降低效果很明显,掺量为10%时,钢渣混合料的膨胀率均小于0.40%,比单掺5%硅灰时的膨胀率要小。

(3)掺10%三元复合细掺料的3个试验组膨胀率均小于或等于0.30%,且膨胀率随时间增长的幅度都不大,其中KFG(1:1:2)-10%试验组的钢渣混合料膨胀率最小,为0.11%,且小于单掺10%硅灰时的钢渣混合料膨胀率。所以,三种矿物细掺料经过复合,产生了“超叠加效应”,抑制作用更为明显。

2.2 矿物细掺料的抑制作用机理

钢渣一般含有较多的游离氧化钙(f-CaO)。由于f-CaO与水反应后生成Ca(OH)2,体积膨胀98%[13],并且f-CaO是在1 600 ℃的高温下形成的,其晶粒比较大,晶格较紧密,常温下与水反应速度很慢,潜伏时间较长[14],所以f-CaO是造成钢渣体积稳定性差的主要原因。相关研究表明碱度较高的转炉钢渣中还含有以MgO为基体的RO相(主要由MgO与FeO、MnO固溶形成),而RO相是稳定的,一般高温高压条件下也不会水化[15-16]。

在钢渣混合料中掺入一定数量的硅灰、矿渣微粉、粉煤灰(低钙灰)以及由它们组成的复合细掺料以后,一方面,由于钢渣集料的用量会相应减少,所以钢渣混合料中的f-CaO含量会随之减少,细掺料掺量越大,钢渣混合料中f-CaO的含量就越低,因此,在细掺料品种相同的情况下,钢渣混合料的浸水膨胀率均随着细掺料掺量的增加而减小。

另一方面,矿物细掺料在钢渣集料中能通过火山灰效应和微集料效应,对钢渣集料的膨胀性产生抑制作用。

(1)钢渣中游离氧化钙水化形成的Ca2+、OH-与细掺料溶出的活性硅酸根离子、铝酸根离子等发生火山灰反应,生成C-S-H凝胶、水化铝酸钙等产物,从而抑制了膨胀物质Ca(OH)2的生 成[6,17]。细掺料越细,活性SiO2、Al2O3等活性成分越多,与Ca2+、OH-离子的火山灰反应程度就越高,抑制膨胀的效果也就越显著。

火山灰反应过程中生成的C-S-H凝胶、水化铝酸钙等产物具有胶凝性质,能够增强钢渣集料颗粒之间的黏结,提高钢渣混合料的强度,使钢渣混合料对膨胀 作用力的抵抗能力得到增强,从而使膨胀变形减小[8]。

按1.2.2抗压强度试验方法测定的钢渣混合料试件抗压强度。试验过程发现,原状钢渣的试件脱模后基本上已破损,无法进行抗压强度试验。原因是钢渣产生的体积膨胀很大,使试件膨胀开裂,试件完好性受到破坏。而掺矿物细掺料的钢渣混合料试件脱模后仍然完好,可以测定出抗压强度。

在细掺料品种相同的情况下,钢渣混合料的强度均随着细掺料掺量的增加而增大。在细掺料掺量均为10%的情况下,G-10%试验组和掺复合细掺料试验组的强度均接近或大于2.5 MPa,并且掺10%复合细掺料试验组的强度均大于单掺10%细掺料试验组的强度,其中FG(1:2)-10%组的强度为2.85MPa,KFG(1:1:2)-10%组、KFG(1:2:1)-10%组的强度均达到3.0 MPa。说明细掺料经过复合,提高了火山灰反应程度,生成的胶凝性水化产物多,增强了钢渣集料颗粒之间的黏结。

对比2.1节中浸水膨胀率测定结果可知,钢渣混合料试件抗压强度高与浸水膨胀率小之间有着对应的关系。如KFG(1:1:2)-10%组和KFG(1:2:1)-10%组的抗压强度最高,它们的浸水膨胀率最小,分别为0.11%、0.20%,说明提高钢渣混合料抗压强度对降低浸水膨胀率具有明显作用。

(2)部分未参与火山灰反应的矿物细掺料颗粒具有微集料效应,能提高钢渣混合料的密实性。矿物细掺料颗粒的粒径极小,能填充到钢渣混合料内部的孔隙中,堵塞毛细孔和大孔,使孔隙数量减少,孔径变小[18]。由于钢渣混合料密实性提高,使外界水分较难渗入,延缓了钢渣颗粒内部f-CaO的水化。

3 结论

根据试验结果与分析,得出如下主要结论:

(1)矿物细掺料对钢渣集料的膨胀性具有明显抑制作用。在钢渣集料中分别单掺硅灰、矿渣微粉、粉煤灰或掺入复合细掺料以后,钢渣混合料浸水膨胀率均明显降低;在细掺料品种相同、复合细掺料组成相同的情况下,钢渣混合料浸水膨胀率均随着细掺料掺量的增加而降低。

(2)单掺硅灰对抑制钢渣集料的膨胀性具有很好的效果。但硅灰掺量太大会导致配制混合料时的最佳含水量显著增大,对实际应用会有一定影响,所以硅灰掺量宜取5%,或与其他细掺料复合后使用。

(3)掺入含硅灰的二元或三元复合细掺料,能够显著降低钢渣混合料的浸水膨脹率,从抑制钢渣集料膨胀性的效果以及适用性等方面综合考虑,采用矿渣微粉:粉煤灰:硅灰为1: 1: 2(质量比)的三元复合细掺料更为适宜,最佳掺量为10%。

(5)矿物细掺料能抑制钢渣集料膨胀性的主要原因是矿物细掺料具有火山灰效应和微集料效应。

【参 考 文 献】

[1]DAS B,PRAKASH S,REDDY P S R,et al. An overview of utilization of slag and sludge from steel industries[J].Resources,Conservation and Recycling,2007,50(1):40-57.

[2]张朝晖,廖杰龙,巨建涛,等.钢渣处理工艺与国内外钢渣利用技术[J].钢铁研究学报,2013,25(7):1-4.

ZHANG Z H,LIAO J L,JU J T,et al.Treatment process and utilization technology of steel slag in china and abroad[J].Journal of Iron and Steel Research,2013,25(7):1-4.

[3]SORLINI S,SANZENI A,RONDI L. Reuse of steel slag in bituminous paving mixtures[J].Journal of HazardousMaterials,2012,209(1):84-91.

[4]WU S P,XUE Y J,YE Q S, et al. Utilization of steel slag as aggregates for stone mastic asphalt(SMA) mixtures[J].Building and Environment,2007,42(7):2580-2585.

[5]LIU C L,ZHA K P,CHEN D P.Possibility of concrete prepared with steel slag as fine and coarse aggregates:a preliminary study[J].Procedia Engineering,2011,24:412-416.

[6]孟華栋,刘浏.钢渣稳定化处理技术现状及展望[J].炼钢,2009,25(6):74-78.

MENG H D,LIU L. Stability processing technology and application prospect of steel slag[J].Steelmaking,2009,25(6):74-78.

[7]肖琪仲.钢渣的膨胀破坏与抑制[J].硅酸盐学报,1996,24(6):635-640.

XIAO Q Z. Expansion and its inhibition of steel slag[J]. Journal of the Chinese Ceramic Society,1996,24(6): 635-640.

[8]伦云霞,刘绍舜,周明凯.粉煤灰和矿粉对水泥基钢渣细集料砂浆体积稳定性的影响研究[J].混凝土与水泥制 品,2011,11:1-5.

LUN Y X,LIU S S,ZHOU M K. Effects of fly ash and slag on volume stability of cement-based steel slag sand mortar[J].China Concrete and Cement Products,2011,11:1-5.

[9]中冶集团建筑研究总院.GB/T 24175-2009 钢渣稳定性试验方法[S].北京:中国标准出版社,2009.

Central Research Institute of Building and ConstructionCO.,Ltd. GB/T 24175-2009 test method for stability of steel slag[S].Beijing: China Standard Press,2009.

[10]中冶集团建筑研究总院.GB/T 25824-2010道路用钢渣[S].北京:中国标准出版社,2010.

Central Research Institute of Building and ConstructionCO.,Ltd. GB/T 25824-2010 Steel slag for road[S]. Beijing: China Standard Press,2010.

[11]雷进生,李奎明,刘章军.基于复合矿物掺合料C30高性能混凝土强度试验研究[J].混凝土,2007,2: 64-65.

LEI J S,LI K M, LIU Z J.Study of the C30 high performance concrete based on the compound mineral material[J].Concrete,2007,2: 64-65.

[12]赵苏政,王元纲,张高勤,等.复合掺合料改善混凝土抗氯离子渗透能力的研究[J].森林工程,2010,26(6):59-61.

ZHAO S Z,WANG Y G,ZHANG G Q,et al. Study on improving the permeability of concrete resistance to chloride ionby admixture[J].Forest Engineering,2010,26(6):59-61.

[13]吕心刚.钢渣的处理方式及利用途径探讨[J].河南冶金,2013,21(3):27-29.

LV X G.Discussion on treatment methods and utilization approaches of steel slag[J].Henan Metallurgy,2013,21(3):27-29.

[14]冯涛,施惠生,俞海勇,等. 不同废渣中游离氧化钙水化活性的实验研究[J].粉煤灰,1998,(6):18-20.

FENG T, SHI H S, YU H Y, et al. Experimental study on hydration activity of free calcium oxide in different wastes[J]. Coal Ash China, 1998(6): 18-20.

[15]徐光亮,钱光人,赖振宇.低碱度钢渣基油井及地热井胶凝材料的研究--V钢渣的膨胀及抑制[J].西南工学院学报,2001,16(4):25-28.

XU G L,QIAN G R,LAI Z Y.Study of low-alkalinity steel slag blended oil well cement and geothermal cement - V expansion of steel slag and restrain method of expansion[J].Journal of Southwest Institute of Technology,2001,16(4):25-28.

[16]唐明述,袁美栖,韩苏芬,等.钢渣中的MgO、FeO、MnO的结晶状态与钢渣的体积安定性[J].硅酸盐学报,1979,7(1): 35-46.

TANG M S,YUAN M Q,HAN S F,et al. The crystalline state of MgO,FeO and MnO in steel slag and the soundness of steel slag cement[J].Journal of The Chinese Ceramic Society,1979,7(1): 35-46.

[17]许亚华.高炉水渣微粉可抑制转炉钢渣膨胀[J].上海金属,1999,21(2):64.

XU Y H. Blast furnace slag powder can restrain the expansion of converter slag[J].Shanghai Metals,1999,21(2): 64.

[18]WANG A Q,ZHANG C Z,SUN W. Fly ash effects III. The microaggregate effect of fly ash[J]. Cement and ConcreteResearch, 2004, 34(11): 2061– 2066.