全自动卷绕机长衬套摩擦焊接头无损检测方法分析

北京中丽制机工程技术有限公司 王富强 王隆泉/文

在汽车、航空制造、石油钻杆和工具等行业,摩擦焊焊接质量要求百分之百的可靠,接头质量的检测是必不可少的。虽然各企业进行了各种质量保证措施,但焊接缺陷却总是不可避免。检验焊接接头的方法分为破坏性检验和无损检验两大类,无损检测又分许多种,每种检测方法各有其优缺点。

长衬套是化纤设备的核心零部件,支撑丝饼高速旋转又承重载,其结构如图 1所示。它的一个重要结构特征是一头粗另一端细,而且粗的部分占很小一部分。长衬套毛坯直径必须大于左端圆环的直径,而且由于右端细长部分中间有110mm长的细孔,所以其毛坯必须为棒料而不能用空心管料。一直以来,长衬套都是以圆钢为原材料加工而成。

为了节能减耗,将长衬套零件(图1所示)拆分为两个零件(如图2所示),件一为圆环或圆板,件二为细轴,采用摩擦焊焊接成一体。这样原来必须用一根粗料车成的零件,就变成了由一根细长料和一个短粗堵头焊为一体的结构,不仅可以降低切削量、节省材料,而且节省这些材料的加工工时,从而大幅降低生产成[1]。

摩擦焊接头的焊接缺陷主要是未焊透和焊接裂纹,前者发生在焊接表面上,后者在焊缝表面和母材上都有可能产生。在正常生产过程中,因检测成本制约等原因,对大型零件进行破坏性检测显然是不可行的检测方案,合理的检测方法应当是无损检测。本文就是针对长衬套这一加工工艺的变化,分析解决长衬套摩擦焊接头焊接质量的无损检测方法。

图1 长衬套结构示意图

图2 长衬套结构示意图-摩擦焊版

1、无损检测方法的适宜性分析

对于必须检验的大型零件进行无损检测是相对可行的检测方案,常用的无损检测方法有如下几种:

(1) X射线检测

射线检测是利用射线检测被检测部位的内部缺陷,射线穿过金属,对内部进行检测,所以属于无损检测方法。射线检测适用于所有金属、非金属材料,只要是材质均匀,均可使用,而且检验灵敏度高[2]。射线检测的基本原理:射线发生机产生射线,通过窗口发射出来。射线可以穿过被检工件,由于缺陷处的密度,即对射线的吸收程度不同,所以射线穿过有缺陷的部位和没缺陷的部位,射线的穿透量不同,缺陷越大,射线穿透量越多,在成像装置上呈现出明显的黑白色。有缺陷的地方射线多,曝光量大,显影装置为黑色;相反,没有缺陷的地方,透光量一致,且透过量较少,显影装置上呈现出一片浅色。就这样一黑一白,有缺陷和没缺陷的地方被区分开来。采用射线检测,显影直观,位置明确,大小可以量化,目前得到大量推广。

(2) 着色渗透检测

着色检测方法共分四步:第一步,用专用清洗剂将工件待检面擦洗干净,所有铁削、油污、水等杂物都必须去除,用抹布擦洗干净;第二部,待清洗面晾干以后,将具有高渗透作用的液体涂抹在工件表面,放置足够长的时间,让渗透剂渗入表面开口的缺陷内部。放置期间工件表面不能干,遇风大、高温天气干燥较快时,可以补加一些渗透剂,保证工件表面的液体可以流动。该液体橙红色,颜色鲜艳。第三步,渗透15~20分钟后,渗透基本完成,此时应擦除工件表面的渗透剂,只留渗透进缺陷里的渗透剂。所以这一步比第一步重要,对操作的技术性要求较高。不仅要求擦出干净表面的渗透剂,又不能擦干渗进缺陷的渗透剂,只能往一个方向擦,不能往复擦,工件表面不能有肉眼可见的渗透剂残留。第四步,在第三步结束后迅速展开,不能间隔时间长,否则渗进缺陷内部的液体会被风干,这样就无法检测了。在距离工件300~400mm的位置喷显像剂,薄薄的一层白色。该物质迅速粘贴的工件表面,而且能把缺陷里残存的渗透剂吸出来,使工件表面呈现出红色。这样白底红印对比鲜明,可以清洗地发现缺陷位置和大小,因此渗透检测是一种有效的无损检测方法,但他只能检测表面开口的缺陷,因为表面不开口的缺陷不能吸收渗透剂。该检测方法的基本原理是毛细现象、渗透和润湿等。

具体方法如下:长衬套焊接后外表面和内孔都需要车削加工,通过车削加工,去除焊接翻边,然后对接头处进行渗透检测,此时采用渗透检测方法可以发现工件表面未焊透、未熔合等裂纹类缺陷。

(3) 超声检测方法

超声波检测应用广泛,常见的使用场所为医院体检,A扫、B扫,成像不同。超声波的一大特性是声音沿直线传播,遇到界面后发生反射,类似光的传播特征。检测时,发射与接收一般都在同一个装置上,发射装置通过耦合剂与被检测物体(人或者工件)连接,超声波顺利进入被检测工件内部。超声波在工件内部遇到缺陷后,由于缺陷的密度与工件不同,或者缺陷与工件之间存在空气的材质不同的界面,那么超声波就会被绝大部分地反射,波束沿原路返回,发射装置接收到发射信号后,传回控制器。超声波收发装置是一种转换器,可以将高频的机械振动转换成超声波,也能将超声波转换成电信号,转换器进行着声压转换。控制器通过时间差计算出缺陷的距离。检验员通过移动探头位置,寻找缺陷的最大位置和边缘位置,最终确定缺陷轮廓和缺陷的中心。即使是点缺陷,超声检测也可以通过当量计算出缺陷的大小。

超声波检测使用方便,成本低,运行成本也低,耗材少,耦合剂可以用水代替,无污染效率高,可以探测所有晶粒细小的金属材料。超声波检测和射线检测并称为内科检测,因为它主要用来检测工件内部的缺陷。

图3 超声检测模拟试块

图4 超声检测回波信号

(4) 相共阵超声检测法

相共阵超声检测又称作TOFT,是多探头检测。检测原理:一个探头发射超声信号,同时有多个探头从不同角度不同位置接收反射信号,这样一次性就可以接收到缺陷全方位信息,对缺陷定位方便,而且直观。但是由于结构复杂,设备精良,维护成本和一次性购买成本都比较高,目前推广比较慢。只是在航空领域得到一些应用,实验室也有一些应用。

(5) 磁粉探伤

磁粉检测的基本原理是利用铁磁性材料在磁场中可以被磁化,而且被磁化的部位如果有缺口,缺口部位就会产生漏磁现象,当被检测工件被洒上磁粉或者是一定浓度的磁粉水溶液,这时,磁粉就会被吸附在缺口位置。因此使用电磁钳对工件进行磁化,近表面的缺陷就会被显示出来。

有以上分析可知,磁粉检测有很大的限制:首先是材料必须是可以被磁化的材料,像不锈钢、铝合金这些材料无法使用磁粉检测。然后是被检测的缺陷必须是近表面的,开口与否无所谓,这样才能产生漏磁现象,显示缺陷的位置和大小。所以只能用于一些特殊的场合,比如焊缝的表面检测,表面复杂工件的检测等[3]。

(6) 金相覆膜

随着科技的不断进步,新的检测技术不断出现,比如金相覆膜技术就是其中之一。对于一些体积较大的工件如果需要检测金相,就必须进行破坏性检测,检测之后工件就会被报废,而金相覆膜技术,可以在不破坏工件的前提下,通过对工件进行预处理,然后获得工件的金相照片,方便、无损、成本低,然后将照片带回实验室分析。

适用于长衬套摩擦焊接头检测的无损检测方法分析:长衬套摩擦焊接头缺陷既有内部缺陷也有表面开口的缺陷。根据上面对几种常见的无损检测方法的分析可知,这些无损检测方法中,渗透检测和磁粉检测都无法检测内部缺陷,射线检测和超声检测不仅能够检测表面缺陷也能够检测内部缺陷。但射线检测不能够检测这种厚壁变径管状结构。如果采用射线检测管子,透照时还要采用斜方向、双壁单影,操作难度非常大,拍出的片子很难分辨缺陷,检验成本也很高,这种方法用于批量生产肯定不适合。

超声检测有许多的优点,缺陷定位准确、缺陷性质分析较清晰、缺陷检测结果可记录、检测效率高,成本低,因此本文将重点进行超声无损检测方法的有效性;探讨斜探头和直探头两种超声检测的优劣。

2、超声检测工艺分析

目前,许多单位采用超声波检验方法来检测摩擦焊接头的缺陷,使用方便,成本低,已经取得了良好的使用效果,但是超声探伤受工件材料和接头形状的限制。超声检测对被测件的表面粗糙度有较高要求,工件表面必须光滑,无焊瘤、飞溅、氧化皮等,因此超声检验前必须对工件进行基本的处理。从材质方面考虑,使用超声检测的工件不能是不锈钢、铝等大晶粒金属,因为超声波在这类工件内部传播时声强损耗特大,传播距离近,无法正常使用,但是这一点对于长衬套来说不成问题,长衬套使用的材料属于低合金钢,晶粒细小均匀,因此长衬套适合超声检测。

为了方便分析超声检测工艺,根据相关资料提示,设计并投产超声检测缺陷模拟试块,如图 3所示[4]。此模拟试块内侧有三段凹槽,每个槽的深度不同,模拟不同深度的表面裂纹,又可以用于校准仪器灵敏度,分别是3×1槽、3×2槽、3×3槽。三个槽各占四分之一,还有四分之一没有凹槽,代表没有缺陷。该模拟试块的创意在于将不同深度的人工缺陷加工在同一个工件上,不仅使用方便而且保存也很方便。

第一次测试时,采用5P20型号直探头在实际工件左端端面检测,无法发现缺陷。分析原因是这种探头仅适用于检测工件内部缺陷,而摩擦焊试验初期的焊接裂纹总是从表面开裂,向内部扩展,但是直探头无法检测长衬套内外表面的裂纹。表面裂纹的有无和裂纹深度都是很重要的信息,对控制焊接质量有重要意义。

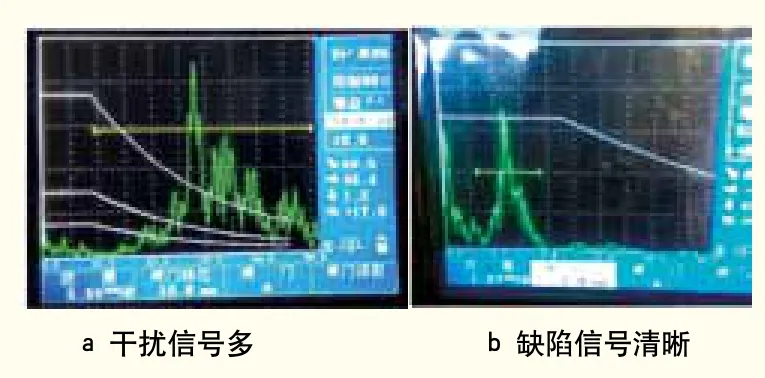

第二次测试时,在模拟试块上采用13×13K2、13×13K1.5、14×14K2三种斜探头检测人工缺陷,无论如何调试都无法顺利检测到人工缺陷。分析原因是,由于焊缝刚好在工件变径处,焊缝缺陷和干扰信号叠加在一起,检测屏幕上信号杂乱,很难区分缺陷波和干扰信号,如图 4a所示。

超声检测中探头的选择一般包括探头的型式(种类)、前沿尺寸、探头频率、晶片尺寸以及K值等因素。经过前面的分析,我们选择了斜探头,接下来从探头的近场长度方面探讨一下其对检测结果的影响。近场区声场是很复杂的,没有规律,不能用于检测,近场区一般是检测盲区;在远场区声强变化趋于平稳,探伤结果更准。因此,当工件尺寸小,应当采用近场距离较小的探头,避免缺陷处于探头的近场区。

超声探头的近场距离计算方法为:

N=L2/4λ (1-1)

其中N:近场区长度;L:探头直径;λ:波长(λ=c/f);f:频率;c:材料中的声速

本工件的壁厚只有5mm,导致缺陷距离探头很近。普通斜探头的近场区较大,缺陷位于近场区。减小近场区的方法:减小探头直径、减少探头频率均可缩短近场长度。根据以上分析,制定新的超声检测工艺为:采用斜探头检测,探头为6×6K1P5型,用一次波和二次波检测。

第三次测试时,采用探头为6×6K1P5型的斜探头,新的检测工艺不仅能够检测到缺陷而且回波很清晰,如图 4b所示。

3、结论

目前使用超声检测已经能够清晰地探出人工缺陷,每一根长衬套都可以在焊后采用该超声检测工艺进行超声波无损检测,我们可以信心百倍地将产品交付到用户手中。由于此项技术,我们为长衬套摩擦焊正式投入使用提供了技术保障,操作者可以采用全检或根据焊接参数监控曲线提示进行抽检,保证焊缝质量。