武汉轨道交通7号线三阳路越江隧道施工关键技术

李 波, 包 蓁

(上海隧道股份有限公司, 上海 200032)

0 引言

武汉轨道交通7号线三阳路越江隧道,全长4 650 m,工程为双圆隧道,分左线和右线。其中,右线盾构于2016年4月30日始发,2018年4月26日接收;左线隧道于2016年6月25日始发,2018年6月12日接收。2018年10月,隧道正式通车,成为连接武汉汉口滨江商务区以及武昌临江商务区的重要纽带,对于促进长江经济带的经济繁荣,加快武汉市、湖北省乃至周围省、市的经济发展极为重要[1-2]。

在复合地层中掘进,盾构施工往往面临刀具磨损、姿态难控制、结泥饼和喷涌等施工风险,比如广州地铁2号线、南昌地铁1号线以及深圳地铁11号线等[3-8]。上述工程的盾构直径较小,所面临的问题较为单一,仅仅用施工监测、渣土改良等单一措施解决掘进中遇到的问题。国内过去的隧道工程中,从未有在复合泥岩地层中进行超大直径盾构隧道施工的案例。本文中三阳路隧道这类超级工程往往面临着“超级”难题。隧道江中段〈15a〉粉砂质泥岩和〈15b〉弱胶结砾岩中黏粒成分均超过15%,对渣土流动性十分不利,极易造成刀盘开口与刀桶的泥饼淤积。另外,复合地层上部为软土地层,下部为强度高、完整性好的岩石地层,不同的阻力差容易造成软弱层排土过多,引起地层下沉、坍方,甚至引发透水事故。

为克服上述难题,施工单位依托三阳路隧道的建设,进行了多项施工技术研发,各技术均成功运用于隧道建设中。三阳路隧道的成功建设是我国盾构隧道施工技术的重大进步,本文主要介绍盾构刀具形式与配置优化、中心冲刷系统改制、化学除泥饼等技术方案,可为未来超大直径盾构复合地层施工提供一定的借鉴和参考。

1 工程概况

1.1 线路概况

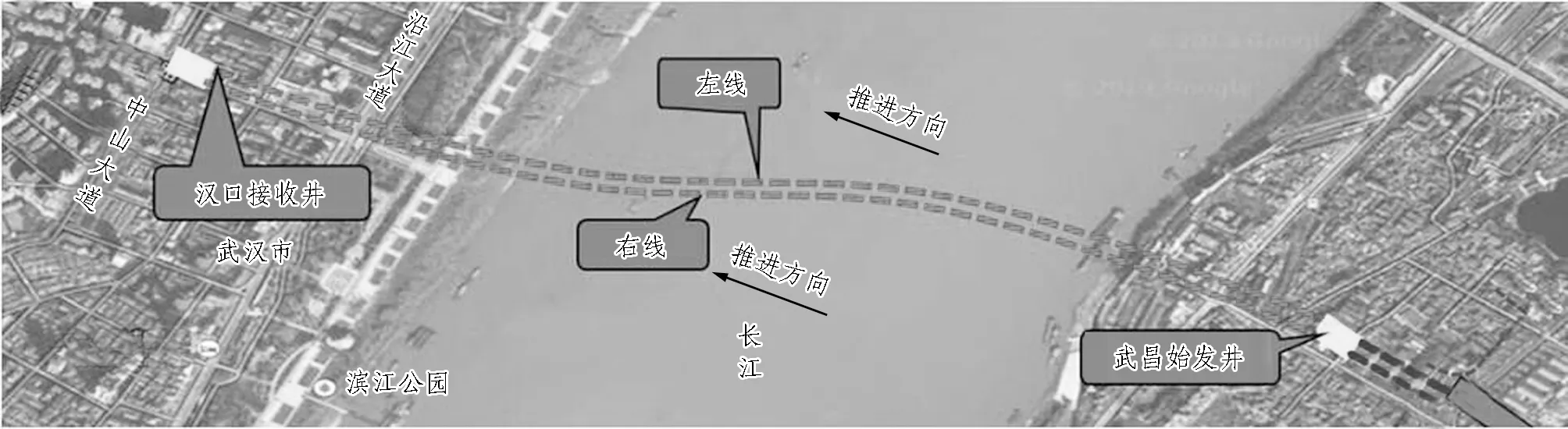

武汉轨道交通7号线三阳路越江隧道位于长江二桥上游1.3 km,武汉长江隧道下游1.9 km,是一条城市道路与轨道交通共结构的公铁合建通道。隧道起于汉口三阳路,止于武昌秦园路,全长4 650 m,其中,盾构段全长2 590 m。由2台φ15.76 m的泥水平衡盾构先后从武昌工作井始发,相继在汉口工作井完成盾构到达接收工作。隧道最小转弯半径1 200 m,主线隧道最大纵坡3.0%,隧道最大覆土深度39.5 m,最小覆土深度8.4 m,见图1。

(a) 武汉三阳路隧道线路布置图

(b) 三阳路隧道纵断面详图

盾构隧道管片外径为15.2 m,内径为13.9 m,环宽2 m,断面内分为3层,上层为道路隧道火灾排烟专用风道,中间为道路交通层,下层中间为地铁孔,两侧分别为疏散通道、地铁火灾排烟通道和管线廊道,管片内部结构施工均采用现浇方式,如图2所示。

图2 武汉三阳路隧道结构断面

1.2 工程地质条件

三阳路隧道盾构段穿越土层主要有: 粉质黏土、粉细砂、中粗砂、强风化粉砂质泥岩、中风化粉砂质泥岩、弱胶结砾岩等。其中,盾构始发1—90环长180 m,为粉细砂与中粗砂夹层; 200—870环长1 360 m,为上部粉细砂,下部强风化粉砂质泥岩、弱胶结砾岩地层等; 1 180—1 295环长度约230 m,为上部粉质黏土,下部粉细砂;其余区段均为粉细砂层。

砂层的石英含量高,为68.83%~71.51%;复合地层中,黏土矿物含量高,其中,强风化粉砂质泥岩中,绿泥石含量15.78%、伊利石含量15.37%; 中风化粉砂质泥岩中,蒙脱石含量4.18%。同时,复合地层中有硬质岩石分布,骨架成分以石英岩、石灰岩等硬质岩为主。

1.3 盾构配置

三阳路隧道采用2台超大直径气垫式泥水平衡盾构,盾构直径15.76 m,盾构刀盘额定转矩27 MN·m,脱困转矩44 MN·m,最大推力193 962 kN,动态工作压力为800 kPa,静态工作压力为900 kPa。盾构刀盘见图3。

图3 盾构刀盘出厂照片

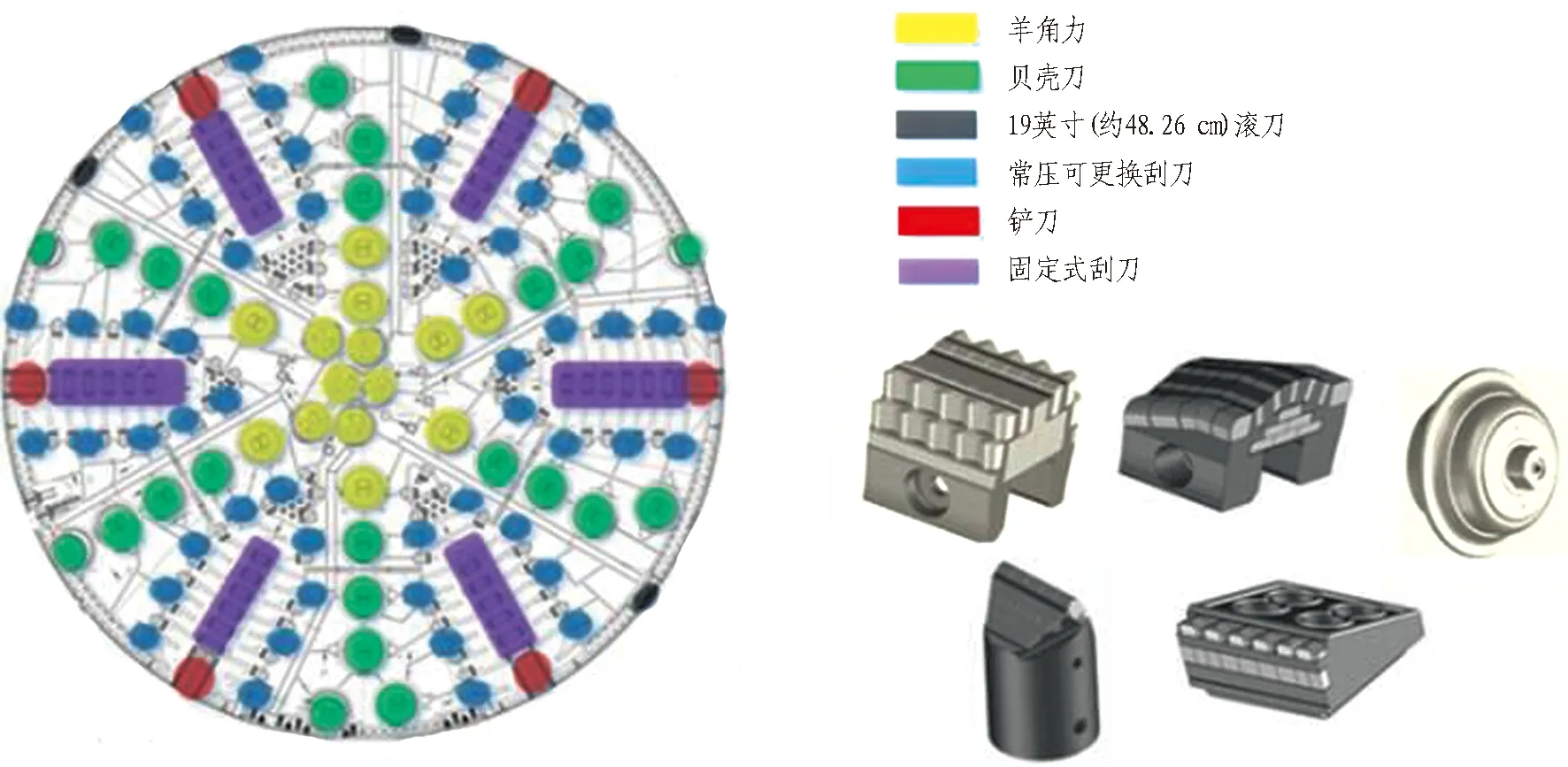

1.3.1 初装刀具配置

盾构刀盘为全断面常压可伸缩刀盘,配备28把中心羊角刀、48把贝壳刀、3把保径滚刀、52把常压可更换软土刮刀、160把固定式刮刀。由于安装全断面可更换刀桶,因此,中心5 m无开口。

盾构面板上的初装刀具分层配置,第1个层次为超前刀,包括羊角刀、贝壳刀、滚刀,刀具高出面板225 mm,均为常压可更换刀具;第2个层次包括常压可更换刮刀、固定式刮刀、铲刀等,该层刀具高出面板185 mm,上下层刀具相差40 mm,先行刀将土体切割分块,为后排刀具创造良好的切削条件。常压可更换刀具配备了液压磨损检测系统,盾构刀具初始布置如图4所示。

1.3.2 中心冲刷装置

考虑到盾构在复合地层中掘进刀盘结泥饼风险明显提高,为了预防该现象,盾构配备了中心冲刷装置,从中心旋转喷头处通过大流量水冲刷,将渣土从开挖舱及刀盘排出。盾构上设1台P0.1泵,最大流量1 000 m3/h, 压力800 kPa,从进泥总管分出; 在刀盘中心和刀盘开口处分别设置6个DN100冲洗孔,以保证刀盘中心区域的泥水流动。中心冲刷系统的初始设计如图5所示。

图4 盾构刀具初始布置

2 工程特点与难点

武汉三阳路隧道是直径15 m以上盾构首次穿越复合地层的工程,复杂的地质环境给工程带来了重重困难。尽管对刀盘刀具设计、刀具冲洗等预计问题已经进行了优化,但在实际施工过程中,仍然发现了刀盘结泥饼和刀具磨损导致的掘进效率降低问题。

2.1 刀盘结泥饼

以右线隧道为例,前期在砂性土中存在结泥饼现象,但并不严重,仅于119环(〈4-2〉粉细砂)将部分刀桶抽出进行清洗后掘进效果明显。

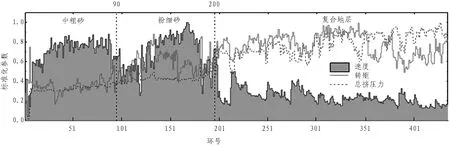

盾构掘进至190环(穿越上部〈4-2〉粉细砂,下部〈15a-1〉强风化粉砂质泥岩、〈15a-2〉中风化粉砂质泥岩、〈15b-1〉弱胶结砾岩地层)后,开始穿越江中段的上软下硬复合地层,盾构的推进速度显著下降。推进速度从20 mm/min逐渐下降到5 mm/min以下。同时,盾构掘进推力和转矩显著提高,转矩增大25%,最大总挤压力达到57 000 kN,此时,刀盘面板后温度显著上升,刀盘贯入变小。同时,在复合地层中,出现吸口排泥不畅现象,管路堵塞,引起进、排泥流量不匹配,造成顶部支撑压力波动变大。不同地层中盾构掘进参数变化如图6所示。

图6 不同地层中盾构的掘进参数变化

针对以上异常情况,施工人员于第198环停机带压进舱检查,发现刀具被泥饼覆盖,刀盘开口处被高黏度的渣土封住,中心刀、正面滚刀以及边缘刀的刀桶结满了泥饼。进行刀桶清洗后,继续推进5环,发现刀桶再次被泥饼包裹。刀盘结泥饼情况如图7所示。

分析刀盘结泥饼的原因如下: 首先,地质条件复杂是主要原因。在越江中段的上软下硬复合地层中,弱胶结砾岩中的黏土矿物含量高,超过30%,黏土矿物遇水软化,吸水膨胀,黏土颗粒大量富集形成泥团,尤其是泥岩的泥质胶结体黏性极大,极易造成盾构刀盘结泥饼[9]。其次,是盾构设备自身的因素。盾构刀盘刀臂较宽,最大处有5 m,渣土流动距离长;刀盘开口率为29%,且中心有5 m没有开口,当中心冲洗流量和压力不足时,渣土黏结在刀盘上,随着刀盘摩擦生热烧结在中心刀盘面板上,并逐渐向周边刀臂蔓延。另外,对于初装中心冲洗系统,冲洗流量偏小,仅有400~500 m/h。刀盘中心冲洗和周边开口冲洗的流量从进泥总管分出,P0.1泵最大压力为800 kPa,扣除气泡舱400~600 kPa的压力,冲洗压力仅为200~400 kPa,多数时候不足以将泥饼冲下。

(a) 刀桶泥饼淤积

(b) 刀桶清洗前以及清洗后推进5环状况

(c) 带压进舱观测刀盘泥饼淤积情况

2.2 刀具磨损严重

以右线隧道为例,1—200环为全断面砂性地层,换刀12次,更换贝壳刀67把、滚刀26把、刮刀6把; 进入复合地层,201—435环共换刀20次,更换贝壳刀284把、滚刀206把、刮刀86把。不同地层中盾构换刀的频次如图8所示。

图8 不同地层中盾构换刀频次

可见,在盾构掘进进入复合地层之后,换刀频率明显增加,刀盘外圈换刀频率从50环/次增加至20环/次;刀盘中圈换刀频率从100环/次增加至40环/次;内圈换刀频率从200环/次增加至80环/次。贝壳刀、刮刀和滚刀均出现了不同程度的偏磨或者磨损(见图9)。

图9 刀具磨损前后对比

刀具磨损现象严重的主要原因有以下2个方面: 首先,盾构刀具磨损主要由磨粒磨损、黏着磨损和疲劳磨损3种机制共同组成[10],其中,磨粒磨损是盾构刀具磨损的主要原因。武汉三阳路隧道所在粉砂地层中,石英含量高,磨粒磨损现象严重。其次,在弱胶结砾岩中,高强度的砾石含量高达60%,且以石英岩为主,这些硬质砾石是造成刮刀和齿刀磕碰掉齿的主要原因。

2.3 掘进效率低下

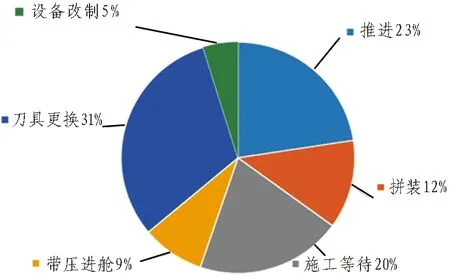

进入复合地层中后,盾构掘进效率明显降低。以右线隧道为例,整个过程推进平均速度仅为8.9 mm/min。由于刀具磨损、刀盘结泥饼导致的刀具更换操作时间和停机带压进舱时间分别达到全工期时长的31%和9%,如图10所示。由此可见,上述2种问题是造成掘进效率低下的主要原因。

图10 各工况占全工期时间比

另外,泥饼淤积和刀具磨损是相互促进的。当刀盘结泥饼时,刀具的贯入度减小,使得刀具一直和开挖面摩擦,加剧刀具的磨损;另一方面,刀具研磨使得开挖面温度升高,加快了黏土粒凝聚固结,促进刀盘泥饼生成。

3 主要工程技术方案

3.1 常压换刀技术

由于刀具磨损严重,刀具更换频繁。传统带压进舱换刀方法工期长、风险大,不能适应三阳路隧道的地质条件。因此,本工程采用了常压换刀的新技术。至今为止,常压换刀技术已经经历了4代改进[11],最初为部分刮刀可更换; 第2代为全断面刮刀可更换; 第3代出现了适用于复合地层的部分滚刀可更换刀盘; 现在发展为第4代全断面滚刀更换,并配备了液压油缸系统,设置了机械保护措施,使得当今的换刀技术更加安全、便捷。

常压刀盘换刀方法大大加快了换刀效率,一般来说,较带压换刀效率提高5倍以上,并大大降低了换刀作业风险。但是,常压换刀方法需要在刀盘设置大量法兰罐和刀桶,占据了刀盘空间。因此,常压换刀刀盘开口率低,土渣流动性差,反过来加剧刀盘泥饼淤积问题,进而加快了刀具的磨损。

3.2 刀具选型优化

盾构初装刀盘配备有24组48把贝壳刀,盾构穿越砂卵石地层,特别是大粒径砂卵石地层时,需要采用贝壳刀切削砂卵石,使用该原装刀切削时,由于渣土流动性差,刀具磨损十分严重。于是对刀具选型进行了优化,采用10 cm宽5齿贝壳刀,该种刀具降低了宽度,中间的宽槽提高了渣土流动性,但是带来的问题是其对土体的切削能力较差; 同时,还尝试使用10 cm小羊角刀,同样降低了宽度,且增强了刀具切削能力,但在复合地层中,该种刀具出现了严重的结泥现象; 综合羊角刀和6齿贝壳刀2种刀具的优势,研发了新型的宝塔刀。该刀具分上下2层,上层羊角刀宽度7 cm,提高了刀具切削能力; 下层刀具开槽,增加渣土的流动性,降低结泥风险。刀具形式的进化历程如图11所示。

(a) 初装贝壳刀

(b) 10 cm宽5齿贝壳刀

(c) 10 cm宽羊角刀

(d) 宝塔刀

3种刀具在2种不同地层中切削能力的对比情况如图12所示,可以看出: 在砂性地层和复合地层中,宝塔刀的平均使用寿命是最长的。

从刀具的材料角度进行研究,为了降低先行刀在黏土层中的磨损,减少刀盘正面摩擦转矩所占比例,将刀具合金硬度从洛氏硬度HRA70提高到HRA87。通过同推进距离(10环)对比试验(见图13),发现初装刀具磨损了20~25 mm,经过材料改良后的刀具仅磨损5~7 mm。

(a) 砂性地层

(b) 复合地层

Fig. 12 Average cutting amount of each ripper in its service life(in different strata)

(a) HRA70刀具磨损情况

(b) HRA87刀具磨损情况

3.3 刀具配置优化

随着推进工作的进行,通过改进刀具布置,以改善掘进效率、降低刀具的损坏率,分别尝试采用全盘滚刀、滚刀和先行刀间隔等布置形式。推进结果表明,如果全盘采用滚刀,滚刀自身偏磨现象严重,且由于没有起到破碎卵石的作用,下层固定刮刀受损严重。因此,采用滚刀、先行刀间隔布置的形式。

另外,为了改善刀盘的切削能力,尝试将常压可更换的刮刀高度调整到与刀臂中间的先行刀同高(提高4 cm),从而代替先行刀进行切削,并且将初始的平刮刀改为三齿刮刀,减小刮刀在复合地层中掉齿的问题。由于刮刀布置在刀盘开口处,刮刀切削时,切掉的土可以直接进入开挖舱,防止渣土流动距离太长而黏在刀盘上。刮刀加高后盾构推进效果如图14所示,推进速度明显提高,中心挤压力下降效果明显。

3.4 中心冲刷系统改制

在砂性地层推进过程中,同样存在刀桶泥饼淤积的问题。由于原设计中心6个冲洗孔逐渐堵塞且无法清理,因此,盾构在掘进至124环位置时,对中心4个刀桶进行了改造,使其具备冲洗能力。改造后,中心冲刷具有500 m3/h的流量,大大改善了中心5 m无开口区域的土体流动状况,推进速度由7.4 mm/min上升至20.4 mm/min,总挤压力由36 000 kN下降至22 000 kN。中心冲刷系统改制后,盾构推进参数的改善情况如图15所示。

但是,进入复合地层中后,初装状态下的冲刷系统的劣势体现出来。由于刀盘冲洗中心和周边开口冲洗的泥水流量1 000 m3/h从进泥总管分出,造成开挖舱进泥流量也偏小,渣土携带能力不足,再次出现泥饼淤结问题。于是,对中心冲刷系统进行集中改制。首先将P0.1泵改为内循环模式,最大流量从1 000 m3/h增加到1 200 m3/h。由于不从进泥总管分出泥水,从而间接提高了进泥泥水流量,提高了舱内泥水循环量和渣土携带能力(见图16)。同时,在盾构推进至394环时,中心冲洗辅助加入压缩空气,压力为700~800 kPa,流量20 m3/h左右,增加了泥饼的消除和预防能力。推进参数有所改善(见图17),推进速度从平均3 mm/min增加到6 mm/min,出渣情况也更加顺畅,如图18所示。

图14 刀具布置优化(刮刀加高)的影响

图15 中心冲刷系统改制对盾构掘进参数的影响

图16 中心刀桶的冲刷系统改制

图17 中心辅助加气对盾构掘进参数的影响

图18 中心辅助加气的出渣情况

3.5 化学法消除泥饼

泥饼既已形成,仅仅通过物理方法加大水压冲洗,往往难以得到良好的效果。通过化学方法,氧化黏土颗粒之间的有机质,增强阳离子的水化能力,是去除既有泥饼的方法之一[12]。本工程中,采用过氧化氢作为氧化剂,将黏土中的有机质分解,从而释放黏土颗粒,降低胶结程度,达到清除固有泥饼、防止泥饼形成的效果。实施工艺方法如图19所示,实施效果如图20所示。通过双氧水清洗泥饼之后,盾构刀具的贯入度出现明显的提升,说明氧化剂对除泥饼的效果是显著的。

图19 注入过氧化氢消除泥饼工艺

3.6 优化措施效果

通过一系列针对性优化措施的实施,盾构的掘进效率得到了明显的提高。盾构掘进速度从3环/d提高到6环/d。刀具的更换频率显著降低,复合地层周边换刀间隔也从20环提高至50环。盾构在复合地层从月平均推进50环提高到月平均推进100环,单月最高104环。引入优化措施前后,皮带机的出渣情况如图21所示。可以看出,经过一系列优化改进,出渣量明显增加。

图20 双氧水除泥饼的效果分析

(a) 优化前出渣量

(b) 优化后出渣量

Fig. 21 Condition of muck before and after technique implementation

4 总结与展望

通过分析说明武汉三阳路隧道施工案例可知,超大直径复合地层盾构施工面临着诸多问题与挑战,其中,刀盘易结泥饼和刀具易磨损是最难解决的2大问题。依托武汉三阳路复合地层盾构隧道的建设,提出针对性的优化措施,形成了复合地层盾构施工的关键技术,并成功解决了粉细砂、泥岩和砾岩复合地层施工的难题,顺利完成了工程施工。该实践可为后续类似大型工程施工提供借鉴经验。

未来大直径盾构在复合地层中的应用,应充分考虑不同地层条件对掘进的影响,从盾构的选型出发,研发新型常压换刀技术,提高泥水盾构常压刀盘的开口率,对化学法消除泥饼等措施进行进一步参数化研究,并针对各类地层条件提出标准化的技术路线。