大瑞铁路高黎贡山隧道施工挑战与对策

卓 越, 高广义

(中铁隧道勘察设计研究院有限公司, 广东 广州 510000)

0 引言

近年来,随着我国高速铁路的快速发展,长大深埋铁路隧道数量逐年增多[1],施工环境恶劣、地质条件复杂、技术难度大等问题日益突出,施工中面临的风险日益加大,主要有以下几点: 1)建设前期难以准确探清全隧范围内的详细地质信息,导致复杂地质问题难以提前判知,加大了施工中的风险[2]; 2)隧道的埋深大,在高地应力作用下易产生软岩大变形和硬岩岩爆问题; 3)地下水和大型断层破碎带一直以来是长大山岭隧道面临的重要难题; 4)铁路深大竖井和TBM施工在长大隧道逐步推广应用,施工经验欠缺。

目前,国内学者针对长大隧道施工难题进行了相关研究[3-16]。桂书超[3]介绍了长大铁路隧道施工中所面临的洞内施工环境狭小、隧道深埋较大、地质条件等工程难题,并结合实际施工情况提出了相应的解决方案。张梅等[4]依托兰渝铁路木寨岭隧道,进行了高地应力软岩隧道围岩分级,制定初期支护破坏准则,同时建立了地应力合理释放与有效约束之间的平衡,并从设计和施工入手制定控制变形的措施,有效控制了大变形发生。陈丽娟等[5]针对矿山竖井掘进过程中遇到的涌水,采用地表深孔预注浆和工作面预注浆技术,使竖井工作面涌水量控制在安全范围内,取得了很好的效果。魏文杰[6]结合中天山隧道TBM过花岗岩节理密集带,采用刀盘内施作超前自进式锚杆、注新型聚氨脂化学浆液、围岩出护盾后径向注浆补加固等方法,有效地控制了围岩变形坍塌,提高了设备利用率,确保TBM安全掘进。本文以高黎贡山隧道进场施工3年来各工点遭遇的地质难题为依托,研究复杂地质条件下隧道施工的成套关键技术,以期为今后长大难隧道的建设提供参考。

1 工程概况

高黎贡山隧道是我国第一条穿越横断山脉、地形地质条件极为复杂的国家Ⅰ级干线铁路隧道,工程地质条件差,施工难度极高,工程建设风险突出,其工程规模、建设难度与工程风险,在目前国内隧道施工领域首屈一指。隧道全长34.538 km,最大埋深1 155 m。洞内为 “人”字坡。上坡段21.8 km最大线路坡度为23.5‰,下坡段12.74 km最大线路坡度为9‰。全隧采用“贯通平导+1座斜井+2座竖井”的辅助坑道设置方案[7],出口段采用TBM 法和钻爆法相结合施工,其中TBM施工段长10.180 km。高黎贡山隧道线路布置如图1所示。

2 现场施工过程中的地质难题

自2015年12月工程开工以来,各工点地质难题不断涌现,施工难度和风险逐步递增,主要表现在4个方面。

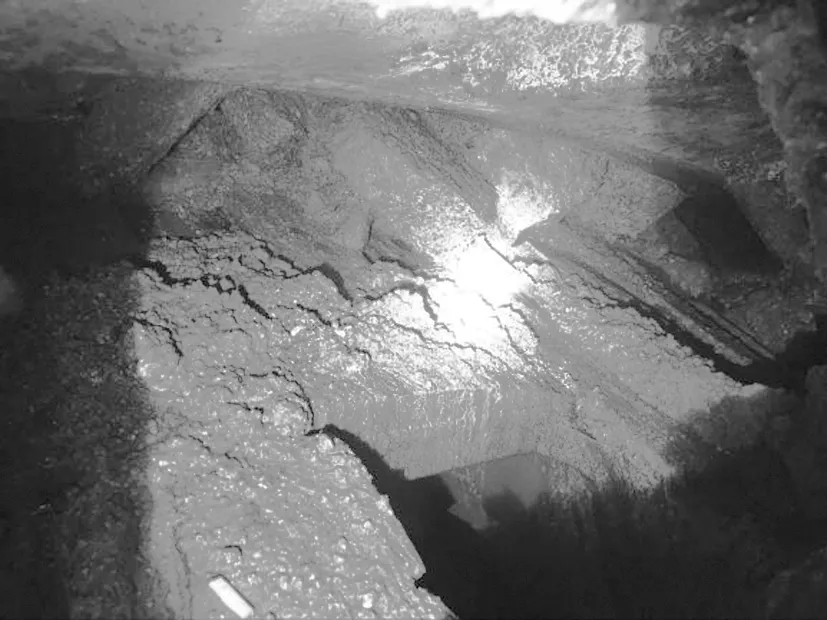

1)1#斜井在高地应力作用下围岩变形控制问题。1#斜井采用主、副井设置,长度3 850 m,施工过程中,后方初期支护持续变形,共计进行6次停工处理变形段落。变形段落初期支护混凝土开裂、掉块严重,局部段落钢架扭曲呈“S”、“Z”型(如图2所示),初期支护失效。该变形段埋深400 m,揭示围岩为灰色板岩,弱风化,薄-中厚层,层间结合较差,左侧围岩受构造影响,岩体破碎,右侧岩体较破碎-破碎,岩层产状: N30°W/73°SW,节理裂隙较发育。变形特点为: 1)变形部位多分布于两侧拱腰,连接板下部; 2)破坏力极强,I20拱架扭曲成“Z”型; 3)高地应力空间分布呈现“上下小、两侧大”的形式。

图2 斜井钢拱架扭曲变形情况

2)1#竖井富水高角度裂隙施工治水问题。1#竖井采用主、副井设置方式,井深764 m,根据井检孔探测显示整个井筒为混合花岗岩强风化层,共13段,分布较分散,总厚度为124 m。主井掘进至130 m时涌水达30 m3/h,副井在132 m处超前钻孔涌水量达70 m3/h。开挖揭示围岩破碎、裂隙发育且以高角度为主、走向和连通不规律、裂隙与周边及上部补水渠道畅通、水量大小及位置难以预测。

据施工统计,一般井筒内涌水量小于5 m3/h时,月进度达100 m左右;当涌水量在10~20 m3/h时,月进度仅为30 m左右;当涌水量超过20 m3/h时,井筒施工难度极大。施工过程中,必须提前对井筒内涌水进行封堵,才能确保安全掘砌。副井超前钻孔突涌水见图3。

图3 副井超前钻孔突涌水Fig. 3 Water gushing in pilot hole of auxiliary shaft

3) 2#竖井井筒穿越大区段挤压破碎带超前加固问题。2#竖井采用主、副井设置方式,井深642 m,井检孔探测显示井筒岩体受构造挤压影响,岩体完整性差,间断出现岩体挤压破碎带、构造影响带(补勘孔部分岩芯样如图4所示)。构造影响带共14处,总厚度63.2 m,含水层7层,分布深度位于80~580 m,根据抽水试验确定岩层渗透系数K后,最大涌水量出现于第④含水层,为71.92 m3/h,厚度为31.95 m。含水层分布深度及预测最大涌水量详见表1。

图4 2#竖井补勘孔部分岩芯照片

Fig. 4 Photo of cores from #2 vertical shaft supplementary exploration borehole

表1 2#竖井含水层分布及涌水量预测

2#竖井地质差,出水段多,井筒掘砌过程中易发生片帮、抽帮、突水等事故,必须对井筒系统加固处理后才能保证竖井顺利到底。

4)敞开式TBM穿越不良地质卡机问题。出口大小TBM在掘进过程中先后2次通过岩性接触带,6次通过节理密集带,1次通过断层破碎带等不良地层,遭遇多次掘进缓慢和5次卡机。揭示地层均为糜棱化花岗岩,围岩整体破碎,强度低,整体呈碎颗粒状砂石,稳定性差,地下水较发育,破碎岩体遇水则成流沙状,发生涌渣、涌泥及涌水现象,造成TBM掘进困难。卡机图片如图5和图6所示。

图5 破碎围岩抱死TBM护盾

3 问题对策及关键技术

3.1 1#斜井井身初期支护变形控制技术

3.1.1 变形成因分析

1)高地应力和围岩强度低。依据地应力测试成果,测试点位置附近的地应力状态以水平方向的构造应力为主,这一点与西南地区的宏观整体地应力表现基本一致,也与监控量测显示出的周边收敛值始终大于拱墙下沉值基本一致。虽然绝对地应力值不高,但初始强度应力比、围岩强度应力比均表现出处于极高的地应力状态,大变形风险高,加之岩块的饱和抗压强度虽然属于次硬岩,整体看不属于软弱围岩,但存在薄层板岩,围岩整体的强度将进一步降低,因此局部高地应力、围岩强度低是发生大变形的主要因素。

图6 刀仓内糜棱化岩体

2)群洞效应。初步数值分析结果显示: 缓倾层状地层由于层间软弱带及节理的存在,隧道开挖后的应力场与位移场形式与均质地层相比将有所变化,其主方向由竖直方向变为垂直于层理方向,且位移出现明显的增大;围岩的层理及软弱夹层的存在弱化了围岩强度,改变了地层结构,使得围岩变形的趋势及大小均发生了较大变化。因此,群洞效应对隧道围岩发生大变形有一定影响。

3)隧道埋深。变形段埋深约300 m,埋深较浅;按照埋深自重计算的垂直应力约为7.5 MPa,实测垂直主应力10.3 MPa,两者差距2.8 MPa,因此埋深也是决定隧道围岩发生大变形发生的因素。

3.1.2 变形控制措施

1)变形地段优先选择“早成环、快封闭”的施工工法。具备条件的可采用全断面法或微台阶法施工[8]。

2)合理设置开挖轮廓线曲率。①主井仰拱开挖应加大仰拱曲率。 ②副井由直墙改为曲墙并增加仰拱。 ③初期支护封闭成环的位置距掌子面应不大于2倍洞径。

3)加强支护措施。 ①优先采用型钢钢架全环支护,钢架纵向连接,必要时采用槽钢等型钢。②采用长短锚杆结合的群锚方式。短锚杆施作快速便捷,用于初期变形控制,为长锚杆创造施作时机,同时后期长短结合形成群锚效应。短锚杆采用砂浆锚杆或树脂锚杆;长锚杆采用普通中空锚杆、YE锚杆。

3.2 富水高角度裂隙下花岗岩竖井防治水施工技术

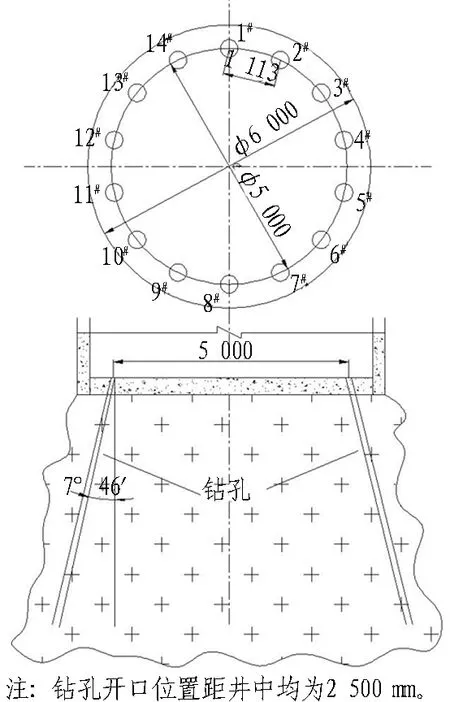

以“有掘必探、先探后掘”原则施工,施工中采取 “探、注、掘”三大工序转换施工,每次工作面探水注浆长度80 m,允许掘进70 m。首先施作4个探水孔,采用下行式注浆方式,注浆孔沿井筒均匀布设,主井13个(副井12个)注浆孔(其中1#、4#、7#、10#4个兼作探孔),孔口管距井筒衬砌内轮廓线60 cm,各注浆孔等间距均匀布置,终孔位置距竖井开挖轮廓线为3 m,注浆孔竖向外插角度为4°。

经现场试验,普通硅酸盐水泥注浆吸浆量小,将注浆材料调整为超细水泥,吸浆量大幅提升。初步分析原因: 花岗岩风化成的高岭土等矿物细度约为300目,但普通水泥的细度也是300目,造成普通水泥颗粒很难通过裂隙,800目以上的超细水泥能够比较轻松的通过裂隙。注浆压力为静水压力的2~4倍,浆液水灰比为(0.8~1)∶1。经主、副井各9个阶段“探、注、掘”循环施工,各循环开挖过程中裂隙渗水量较小,每段高累计出水量小于5 m3/h,井壁稳定,无井壁偏帮现象。注浆堵水效果较好,衬砌后,井壁出水点及渗水量明显减少,缩短了壁后注浆时间;掘砌过程中抽排水时间减少,保证了混凝土浇筑质量。工作面预注浆孔口布置如图7所示。

图7 工作面预注浆孔口布置图(单位: mm)Fig. 7 Layout of pre-grouting holes in working face (unit: mm)

3.3 竖井井筒地面深孔S型预注浆施工关键技术

3.3.1 钻注设计

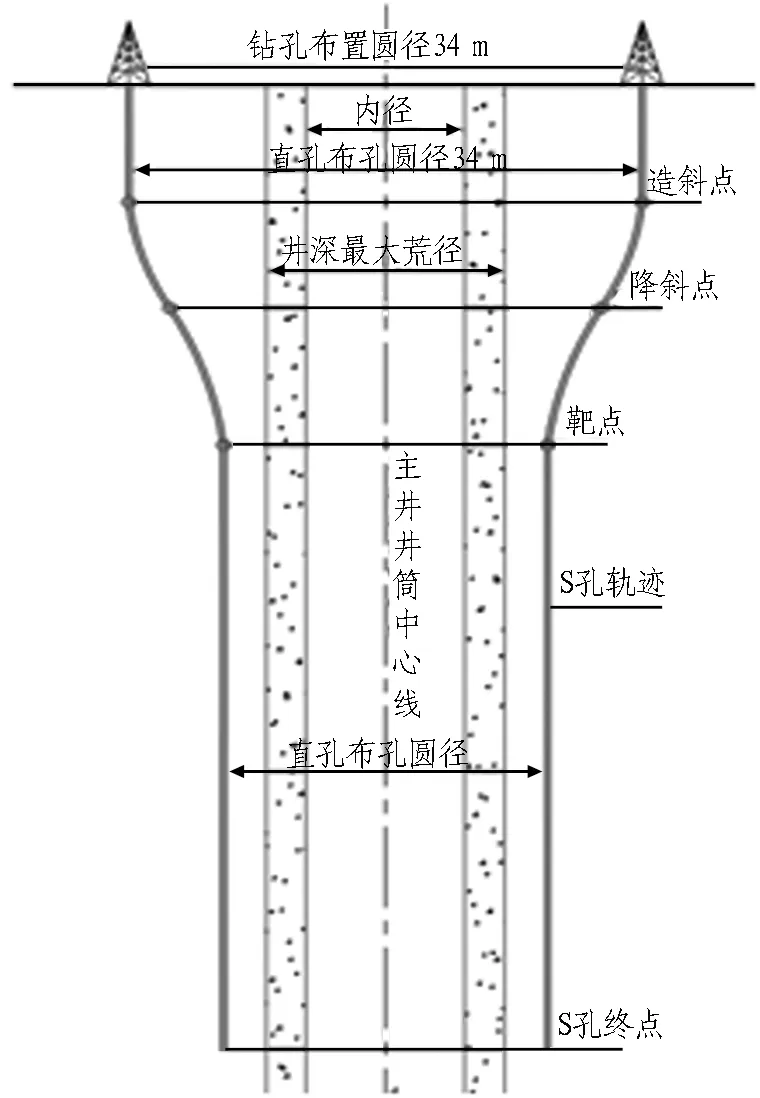

1)钻孔布置。由于目前2#竖井场坪设备已安装,同时为降低造孔难度,便于注浆孔造斜及降斜,在主、副井各布置3台钻机,施作6个S型孔钻孔,分为2序施工,其中SZ1-1、SZ2-1和SZ3-1为1序孔,SZ1-2、SZ2-2和SZ3-2为2序孔,1、2序孔共用垂深0~50 m,2序孔为分支孔。2#竖井主、副井S孔轨迹示意图如图8所示。S型钻孔轨迹如图9所示。

(a) 主井

(b) 副井

Fig. 8 Schematic diagram of S-shape borehole trajectory of #2 main and auxiliary vertical shafts

图9 S型钻孔轨迹图

2)钻孔结构。钻孔开孔钻至50 m处,下套管并注浆固管。1序孔定向钻进至垂深250 m入靶,之后钻至钻孔设计垂深590 m处; 1序孔注浆完成后施工2序孔,2序孔从1序孔垂深50 m处施作分支,定向钻进入靶后至垂深250 m,后钻至钻孔设计垂深590 m处。2#竖井主、副井S孔钻孔结构图如图10所示。

先施工的孔兼作注浆前水量检查孔,后施工的孔作为注浆质量检查孔。

图10 2#竖井主、副井S孔钻孔结构图(单位: m)

Fig. 10 Structural diagram of S-shape boreholes for #2 main and auxiliary vertical shafts (unit: m)

3)注浆段高及浆液扩散半径。为保证注浆钻孔可实施性,采用分段下行式注浆,由上而下分段,在同一段内钻孔与注浆交替进行。

注浆孔终孔深度应伸入含水层下方完整基岩不透水层10 m。注浆上限为第④含水层顶部270 m处,注浆下限为第⑦层含水层下10 m,即深度590 m。

根据GB 50511—2010《煤矿井巷工程施工规范》,浆液有效扩散半径宜为8~10 m,结合高黎贡山隧道2#竖井注浆段地质情况,地面预注浆浆液扩散半径按9 m考虑。

4)注浆材料。结合竖井建井施工的特点,本次方案中地面注浆以堵水为主要目标,兼顾一定的围岩加固作用,同时结合含水层渗透系数的大小、浆液配合比的精度和施作工艺控制的难易程度,因此,固管段选择单液水泥浆,地表注浆选择黏土-水泥浆作为主要的注浆材料,若遇到漏浆严重的层段,可采用水泥-水玻璃浆作为补充注浆材料。

5)注浆段划分及注浆压力。垂深250~270 m段设置止浆岩帽,岩帽段注水泥浆,270~590 m注浆范围共划分为11个注浆段,注浆材料为黏土-水泥浆。

3.3.2 注浆情况及工艺要点

1序孔先行施工,分段注浆至590 m垂深后,开始2序孔施工及竖井井身掘砌。副井1序孔施工过程中遭遇30 m厚破碎带,成孔困难,及时将下行式注浆调整为上行式注浆。

工艺要点: S孔造孔精准度、黏土水泥浆配置及分段注浆的浆液防止上串是工艺控制重点,现场使用JDT-6型陀螺测斜仪每30 m进行一次测试与设计值对比,如出现孔位偏移,采用泥浆动能驱动螺杆钻具进行纠偏;通过陀螺仪定位在造孔过程中的适时纠偏来确保造孔精准度,通过黏土质量控制、制浆流程监控确保浆液质量,通过止浆塞的精准定位来防止浆液上串。

3.3.3 效果验证

2#竖井地面深孔S型预注浆历时5个月完成,累计完成造孔工程量7 080 m,黏土水泥浆51 494 m3,经压水试验检查,满足结束标准。目前主井已累计开挖417 m,副井累计开挖390 m,从开挖揭示情况来看,井筒范围内黏土浆液充填痕迹明显,井筒内渗水量小于5 m3/h,注浆效果较好,达到预期效果。

3.4 敞开式TBM穿越糜棱化花岗岩施工关键技术

3.4.1 方案设计

1)加强TBM段地质预报工作。采用TSP和激发极化法2种物探方式相互验证,异常段落采用超前地质钻进行验证,做到提前预判,提前处理。

2)当糜棱化花岗岩段落范围小于5 m或浸入隧道范围小于1/4时,则通过化灌盾体周边加固、刀盘前方局部掏渣等手段加固。

3)当糜棱化花岗岩段落距离长(大于10 m),需要进行超前加固时,采用施作小导洞法施工,在导洞内进行超前注浆和管棚施工。

3.4.2 盾体周边加固

1)浆液类型选择。因TBM工法特殊性,盾体注浆位置处于刀盘及护盾周边,无法做到浆液与设备的隔离。通过调研分析和现场试验,TBM盾体周边注浆宜采用化学浆液,具有低黏度、高强度、高黏结力、发泡倍数高(可适时调整)、可灌性等优点。化学浆液对岩体有黏结作用,但不会将设备与岩体固结在一起(已经过多次验证),化学浆液的固结体与钢材黏结力差,不会使设备抱死。

化学浆液分为堵水型及加固型,在腰部集中出水点灌注堵水型浆液,其余部位均采用加固型浆液。

2)化灌注浆施工。考虑TBM设备的特殊性,刀盘前方不可安装铁管(后续掘进时钢材损坏刀盘、刀具及皮带机等设备),因此刀盘前方需采用自进式玻璃纤维管作为注浆管,护盾上方采用φ42小导管。注浆管位置根据现场围岩情况及刀盘内空间确定,破碎松散处安装。

3.4.3 小导洞施工

在护盾顶部人工开挖小导洞并向两边扩挖,将刀盘上方、前盾顶部的积渣进行清理,恢复刀盘转动,同时利用扩大洞室,施作超前管棚对前方不良地质围岩进行超前加固,以及进行护盾前端卷边变形整修工作,完成后TBM掘进通过。

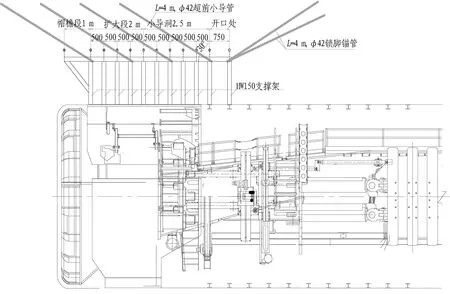

施作小导洞的主要目的是为护盾上方盾尾至刀盘之间提供一个施工通道,兼顾用于掌子面后方护盾周边扩挖施工。小导洞布置位置为正拱顶,自盾尾后方2榀拱架之间开口进入,小导洞内净空高度1.3 m,拱部宽度1.2 m,长度6.25 m,采用化灌周边固结+方木临时支撑+HW150型钢支撑架+140 mm槽钢纵连+锁脚锚管+超前小导管+喷射混凝土(视围岩情况)联合支护,小导洞结构如图11所示。

(a) 小导洞剖面图(A-A)

(b) 小导洞纵面图(俯仰图)

图11小导洞结构示意(单位: mm)

Fig. 11 Structural schematic diagram of small pilot tunnel (unit: mm)

小导洞开口位置选择在正拱顶最后2榀拱架之间,开口前需对该处及周边径向化灌注浆加固,然后割除开口处TBM初期支护,人工自下而上开挖,开挖完成后进行初期支护。

3.4.4 扩挖段施工

小导洞施作完成后,利用导洞沿着护盾环向向左右两侧开挖,开挖范围为拱部162°,高度1.3 m(净高),长度2 m。上半断面扩挖分6部,按照①-⑥的顺序施工,不可同时进行2个部位的开挖,每部开挖支护完成后方可进行下一部,如图12所示。开挖采用人工手持风镐施工,渣体装袋人工转运至皮带上输送至矿车。开挖过程中采用木板+方木+钢插板的临时支撑体系进行防护。

图12 扩挖断面正视图(单位: mm)

3.4.5 超前管棚施工

利用上断面扩挖空间,施作φ76超前中管棚对前方围岩进行支护。管棚长度一般为25 m,施作范围为拱部120°,间距40 cm,共计22根。考虑长距离管棚施作成抛物线状前端会向下垂,因此管棚角度考虑为斜向上3~5°,理论上最前端距离隧道轮廓线2 m[17]。

3.4.6 现场实践

敞开式TBM采用小导洞法处置糜棱化花岗岩不良地段,在开始掘进前,综合评估加固效果、试转刀盘、清理完成护盾底部及仰拱块端头渣体具备立拱及仰拱块安装条件,掘进时采取“三低(低推力、低转速、低贯入度)、一快(快速支护封闭)、一连续(连续施工)、宁慢勿停”的掘进原则。具体参数及注意事项如下: 1)刀盘转速控制在约1.5 r/min。2)掘进过程中时刻观察1#皮带压力及渣量情况,当皮带机压力过大时(接近11 MPa),启动皮带机脱困模式,最大极限压力可达到15.8 MPa; 当皮带机压力达到极限压力值时,必须停止推进原地转刀盘或向后退刀盘,降低1#皮带机压力。3)推进时注意观察主电机电流,将电流控制在360 A以内,刀盘最大扭矩不能超过9 000 kN·m。

从已通过的5处卡机处理情况看,卡机处理综合施工效率达到0.8~1 m/d,取得较好效果,主要表现在以下方面: 1)导洞可以提供超前支护作业空间,有效避免自盾尾打设管棚造成的外插角过大、长距离管棚失效的问题; 2)导洞可向两边继续进行扩挖,对于护盾被卡同样有效; 3)利用导洞对刀盘周边积渣进行清理加固,相对于刀盘内施作,施工作业空间增大,速度及效率提高。

4 结论及建议

本文针对高黎贡山隧道施工地质难题开展研究与分析,并总结出了一系列处置关键技术。同时,结合类似工程施工特点提出以下建议:

1)针对斜井软岩变形采用“早成环、快封闭”、合理设置开挖轮廓线曲率、加强支护的综合防护技术,达到了初期支护不破坏、不拆换的目的。

2)富水高角度裂隙下花岗岩竖井施工应优先采用“有掘必探、以堵为主、堵排结合”的施工原则,将井筒掌子面涌水量(含井壁渗、淋)控制在10 m3/h以下,降低淹井风险。

3)采用S孔深孔地面预注浆对大区段挤压破碎带井筒进行堵水加固,可以避免井筒淹井的风险,进而保障井筒掘进过程中的人员及设备安全。

4)采用小导洞工法通过刀盘顶部作业空间,对刀盘前方及上部围岩进行超前加固和支护,改良围岩条件,确保TBM 能安全、顺利地通过糜棱化花岗岩破碎围岩。