坐标测量新方法在井下采矿验收中的应用

韩玉伟,刘 凯

(山东黄金归来庄矿业有限公司,山东 平邑 273307)

1 以往的采矿进路验收方法及测量新方法研究的迫切性

由于该矿地质水文条件复杂,矿体顶底板围岩为石类岩,岩溶发育,而且矿体产于角砾岩带及上下盘蚀变碎裂岩中的进路矿房来说,顶板特别不稳固,所以要想在顶板做的控制点很难长期保存。采用镜上支仪进行观测,也决定了它的局限性,增加了工作量。万一碰到忘记带坐标数据或控制点遭到破坏,工作就无法开展。

因此传统的采矿测量方法存在很大的局限性和安全隐患,已远远不能适应大型矿山每天要进行多条进路验收的需要。

针对此种现状我们经过长期的摸索实践,探索出利用全站仪相对坐标测量的新方法,来进行采矿验收的新方法。

2 测量及成图过程

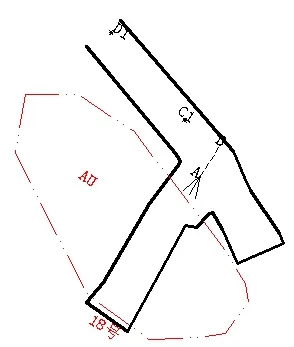

到达采矿地点后先选择一段顶板相对比较稳固,又能很好的覆盖整个实测范围的地方支好仪器。不需对中,只要把仪器整平,输入假设坐标值,高程即可。(如图1,我们在18号进路附近找到合适的地方A把仪器支好,当然此点还要与C点和D点必须也要通视,然后输入假设坐标值和高程,真实的高程可以通过全站仪能测两点之间的高差的功能来求得,最后后视大致的北方向B即可,B点并不是精确的点号,只是大致的一个方向。)一切准备就绪,就可以进行碎部测量了,最后一定要记住测量C和D点,经过内页处理得到如下图形(见图2)。

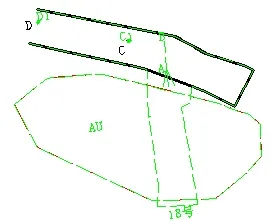

图1是没采矿之前的现状,也就是实际现状。图2中的C1和D1点也就是图一中的C和D点,通过对比我们可以看出两图只是位置发生了变化,只要通过CAD的旋转命令把图2中的C1和D1点转到图1中的C和D点上就可以了。

旋转过程:

①框选图2并带基点C1复制到图1中的C点上,见图3。

②框选图4中的采矿后图件,然后点旋转命令,把鼠标放到C1点上点一下,输入R并按Enter键,这时要再点一下鼠标;然后移动鼠标到D1点并点一下鼠标,最后移动D1点到D点即可。

图1 采矿前

图2 采矿后

图3 旋转中

图4 旋转后

3 误差分析

由于是用自定义坐标系统测量的两个基点,并用假定坐标来确定,再由确定的坐标及起始方位角来确定所要测量的进路的坐标。

因此,归根结底,仪器至两基点C、D距离的精度是影响坐标测量精度的主要因素。

图5 误差分析示意图

由图5中可以看出,定向误差主要是由全站仪的测距误差而引起的。

坐标产生的位置误差:ms=L×(θ/ρ)。

设s=30m,△l=0.005m,L=20m,求得ms=0.001m,结果小于规范要求。由此可见,测距引起的误差在矿房测量中可以忽略不计。

4 结论

(1)相对坐标测量新方法精度较高,完全可以满足矿房验收要求;

(2)该方法与传统测量方法相比既节约了人力物力更节约了时间,更重要的是提高了测量人员的人身安全。

(3)此方法不用在控制点上支仪器,免去了对中、量取仪高、查控制点坐标等工作,操作起来既灵活又简单,更减少了错误的发生。

(4)经过该公司这几年的验收测量应用来看,此方法安全可行具有一定的推广应用价值。