全自动制样设备水分损失检验方法选用探讨

杨 双 菊

(国电电力朝阳热电有限公司,辽宁 朝阳 122000)

0 前 言

煤中水分是评价煤炭经济价值的重要指标之一[1],而全自动制样设备在制备全水分煤样的过程中其输送、破碎、缩分等环节均会导致水分损失,所以定期对全自动制样设备进行性能测试并检验其水分损失是否符合要求显得尤为重要。

全自动制样设备水分损失的检验有2种方法,方法一是GB/T 19494.3《煤炭机械化采样 第3部分:精密度和偏倚试验方法》[2]所述的全水分偏倚试验方法,GB/T 30731《煤炭联合制样系统技术条件》[3]中4.2.1给出了评价指标:全水分最大允许偏倚不大于0.5%。方法二是DL/T 1339《火电厂煤炭破碎缩分联合制样设备性能试验规程》[4]所述的试验方法,标准中表1给出了评价指标:全水分损失率≤5.0%。

在进行全自动制样设备水分损失性能评价时,对于全水分偏倚试验方法、全水分损失率该2种检验方法如何选择鲜有相关研究。以下结合全自动制样设备水分损失的相关探讨[5-10],旨在通过对比分析,提出2种方法的选择方案以指导全自动制样设备的性能评价。

1 方法一

1.1 试验方法

称取质量约50 kg的煤样20~40个,每个煤样按GB/T 474[11]中的缩分方法分为两份,其中一份按GB/T 474所述的方法制备出全水分试样,得到全水分参比样C;另一份通过全自动制样设备制备出全水分试样,得到全水分机制样A。全水分机制样A和全水分参比样C组成1个试样对。按上述方法完成所有煤样的制备,得到20~40组试样对。按GB/T 211[12]所述方法测试所有试样的全水分值(Mt,%)。

1.2 结果评定

按GB/T 19494.3中5.10方法,评定相对于参比制样方法,全自动制样设备是否存在显著性水分偏倚。全水分最大允许偏倚B=0.5%。

2 方法二

2.1 试验方法

称取质量约25 kg标称粒度为13 mm的煤样不少于10个,每个煤样按GB/T 474中九点取样法或二分器法缩分出全水样,作为进料煤样的全水分试样I;剩余试样迅速倒入全自动制样设备,经全自动制样设备制备出全水样,作为留样的全水分试样O。全水分试样I和全水分试样O组成1个试样对。按上述方法完成所有煤样的制备,得到不少于10组试样对。按GB/T 211所述方法测试所有试样的全水分值(Mt,%)。

2.2 结果评定

按下式计算全水分损失率(LM,%):

式中,Mt,I为进料煤样的全水分值,%;Mt,O为留样的全水分值,%。

根据DL/T 1339,全水分损失率(LM)不应大于5.0%。若LM≤5.0%,则全自动制样设备水分损失符合要求;若LM>5.0%,则全自动制样设备水分损失不符合要求。

3 2种方法对比

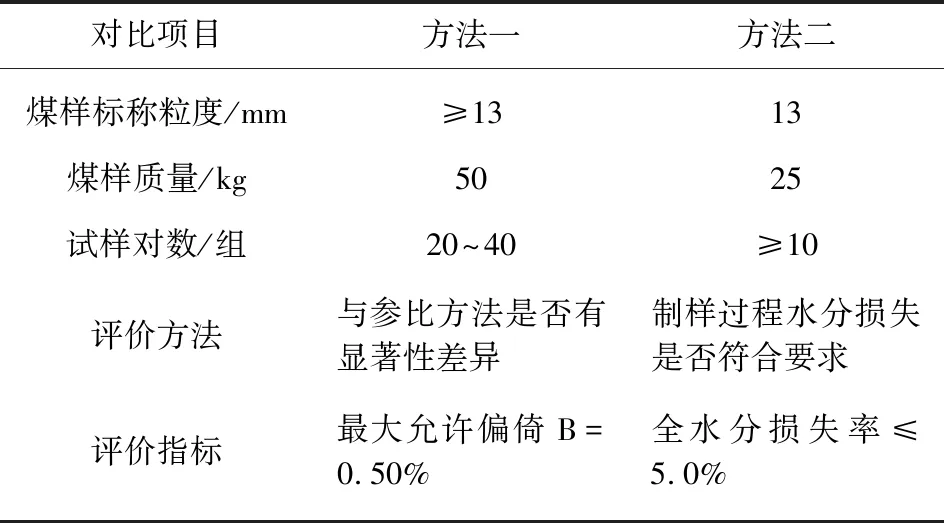

方法一与方法二有关评价方法及评价指标的具体对比见表1。

由表1可知:① 通过对比2种方法适应煤样的标称粒度可知,方法一的粒度适应性更强。当试验煤样粒度为13 mm,2种方法均可选用;当煤样粒度大于13 mm时,应选用方法一。② 通过对比煤样质量和试样对数可知,方法一的劳动强度大、周期相对长,则开展试验的难度相对较大。故若考虑劳动强度和周期因素,应选用方法二;若不考虑该2个因素则2种方法均可选用。③通过对比评价方法和评价指标可知,采用方法一可分析2种方法制备全水样的水分差值,差值可以评价全自动制样设备水分损失性能的优劣;通过方法二可分析出全自动制样过程的水分损失值,该值对于实际生产有一定的参考意义。

表1 方法一与方法二具体对比

对比项目方法一方法二煤样标称粒度/mm≥13 13煤样质量/kg50 25 试样对数/组20~40≥10评价方法与参比方法是否有显著性差异制样过程水分损失是否符合要求评价指标最大允许偏倚B=0.50%全水分损失率≤5.0%

4 水分损失试验

按2种方法完成全自动制样设备的全水分损失试验,对试验结果进行分析。

4.1 方法一试验结果分析

方法一的试验数据见表2。由表2数据计算可得:∑d2=1.28,Sd=0.246。

表2 方法一的试验数据

序号机制样AMt/%参比样CMt/%d=A-C/%d2115.415.10.30.09214.213.80.40.16312.012.3-0.30.09413.813.70.10.01515.214.80.40.16616.216.00.20.04715.014.80.20.04815.415.10.30.09911.211.3-0.10.011013.513.7-0.20.041112.412.40.00.001214.213.90.30.091314.214.4-0.20.041415.014.80.20.041514.314.20.10.011615.115.4-0.30.091714.314.7-0.40.161814.214.00.20.041915.014.80.20.042014.814.60.20.04平均14.2714.190.08

(1)离群值检验。由表2所列数据可知,可疑值来自第2、5、17个样品,dmax=0.4%。

∑d2=1.28

式中,d为机制样与参比样的全水分差值。

由GB/T 19494.3中表9可查得C0.01,20= 0.480。由于C (2)参比样水分。参比样全水分平均值(Mt)为14.19%。 (3)差值独立性检验。按照GB/T 19494.3中5.10.6的方法检验得出:L (4)最大允许偏倚(B)。根据GB/T 30731,确定最大允许偏倚为0.5%。 (5)样本容量核对。按照GB/T 19494.3中5.10.4、由表2中所列数据可知,机制样和参比样的差值的标准差Sd=0.246,则: 由GB/T 19494.3表10查得:npR=10。此试验所采取20对样品满足标准要求。 ①全自动制样设备是否存在水分显著性偏倚(相对于B=0.50%)。自由度=np-1=19,由GB/T 19494.3表12查得自由度为19时,单侧的tβ为1.729。 由于tnz>tβ,故全自动制样设备水分偏倚显著小于B(B=0.50%)。 综上分析,按方法一进行检验,全自动制样设备不存在水分偏倚,符合要求。 方法二的试验数据见表3,其中水分损失(Δ,%)的计算式如下:Δ=Mt,I-Mt,O。 表3 方法二的试验数据 序号进料煤样IMt I /%留样OMt O/%水分损失Δ/%水分损失率LM/%115.315.00.32.0216.716.60.10.6317.517.30.21.1417.617.7-0.1-0.6517.217.00.21.2616.015.70.31.9715.515.7-0.2-1.3816.216.20.00.0916.216.00.21.21016.015.90.10.6平均16.416.30.10.7 由表3可知,水分损失Δ的平均值为0.1%,全自动制样设备制备全水样过程中平均产生0.1%的全水分损失,全水分损失率(LM)的平均值为0.7%。根据DL/T 1339,全自动制样设备LM≤5.0%,故设备水分损失符合要求。 (1)总结归纳了全自动制样设备水分损失的2种检验方法,包括试验方法和结果评定方法。 (2)对比分析了2种检验方法,方法一的粒度适应性更强,方法二更有利于试验开展。方法一可评价全自动制样设备水分损失性能的优劣,方法二可分析出全自动制样过程水分损失值,该水分损失值对于实际生产有一定的参考意义。 (3)按2种方法完成全自动制样设备的全水分损失试验。按方法一进行检验,全自动制样设备不存在水分偏倚,符合要求。按方法二进行检验,全自动制样设备在制备全水样过程中平均产生0.1%的全水分损失。全自动制样设备的全水分损失率小于5.0%,符合要求。 (4)在实际工作中,若条件允许,建议用2种方法对全自动制样设备进行检验,即同时评价设备的全水分偏倚和全水分损失性能,也可深入分析2种检验方法的相关性。

4.2 方法二试验结果分析

5 结论与建议