镁合金管材热挤压过程数值模拟研究

陈增奎, 周卫卫, 范新中

(1. 中国运载火箭技术研究院 北京 100076; 2. 北京精密机电控制设备研究所 北京 100076)

0 引言

镁合金是目前可应用的最轻的金属结构材料,是一种无污染的金属,被誉为21世纪的“绿色材料”。目前,镁合金管材、棒材、型材、带材等产品主要采用挤压方法加工成形。镁合金的挤压是镁合金塑性变形研究的一个重要方向,具有省料、节能和节省机械加工工时、工件性能高等一系列优点。镁合金挤压产品的组织和力学性能与模具温度、挤压速度、挤压比等密切相关。然而挤压变形过程十分复杂,采用有限元模拟挤压过程的温度场和应力变化是有效方法之一[1-7]。

本文采用DEFORM-3D对镁合金的挤压过程进行了模拟, 定性分析热挤压AZ31坯料温度场的变化及等效应力的分布规律, 以便指导工艺实验和生产。

1 挤压模拟的基本假设与模型参数

1.1 挤压模拟的基本假设

数值模拟的材料为AZ31镁合金, 选择黏塑性数学模型, 对黏塑性材料的基本假设包括不计材料的弹性变形,不计体积力和惯性力,材料是均质且各向同性,材料满足体积不可压缩,材料的变形流动服从Levy-Mises流动理论[4-9]。

本文将变形坯料与周围介质(环境)之间相互关系做出如下假设[5-8]:

1) 假设坯料外侧表面温度在挤压过程中始终保持不变;

2) 挤压过程中坯料是绝热封闭系统, 不与外界热交换;

3) 假设变形区挤压产生的热量向未变形区和已变形区的热传导忽略不计。

1.2 挤压模拟的模型与参数

由于DEFORM-3D不具备实体造型能力, 所以本文中镁合金挤压的三维模型的挤压模具与坯料均在PRO-ENGINEER软件中建立, 然后通过DEFORM提供的数据接口传送到软件的前处理器中, 整合成管材挤压的三维立体模型。

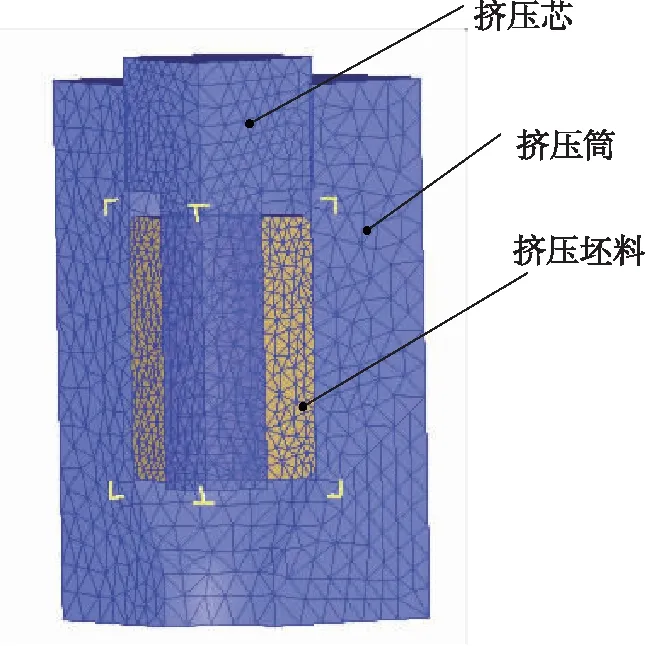

图1为AZ31镁合金管材挤压三维模型网格图, 采用四面体单元, 同时为减少计算分析量, 数值模拟模型简化为挤压芯、挤压筒和挤压坯料的1/4结构。其主要几何尺寸为:挤压筒内径为Φ40mm, 高为60mm, 定径带长为8mm, 锥角为60°;挤压芯棒长为45mm, 挤压垫为Φ41mm, 其尺寸略大于挤压筒内径, 目的是使挤压坯料不外流, 模拟过程能够顺利进行。

图1 挤压数值模拟模型示意图Fig.1 Model of extrusion for AZ31 magnesium alloy tube

为了提高管材变形过程中计算的准确度,从而提高模拟变形的精度和效率, 应确定镁合金在实际变形过程中的一些参数, 如摩擦系数、界面换热系数、应力与应变、应变速率和温度的关系等。根据已发表文献中的数据确定[9-10]:

1)AZ31镁合金在塑性成形中的摩擦系数, 当有石墨油作为润滑剂时, 摩擦系数为0.05;当无润滑剂时, 干摩擦系数为0.35;确定了试样-工具间导热系数为10W/(m·℃)。

2)AZ31镁合金与空气之间的对流换热系数是0.016W/(m2·℃), 与模具之间的界面换热系数为11 W/(m2·℃)。

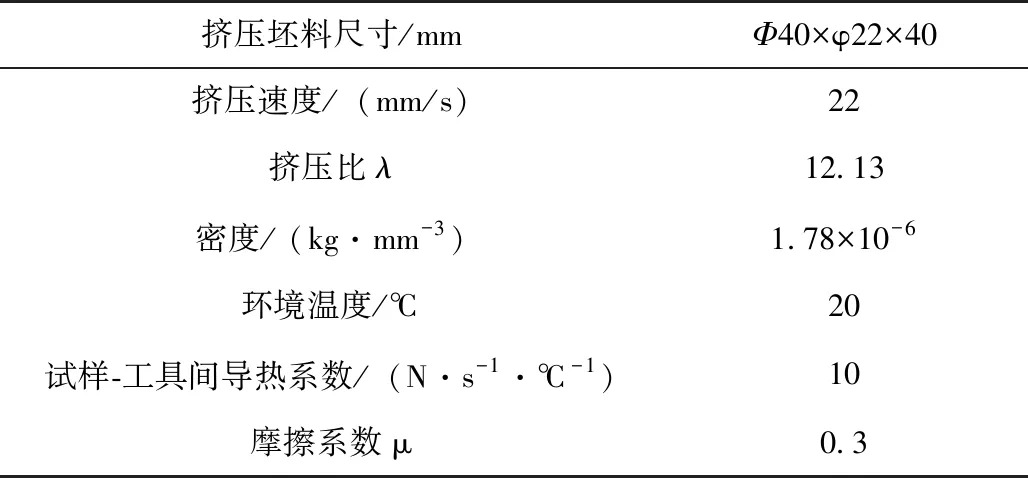

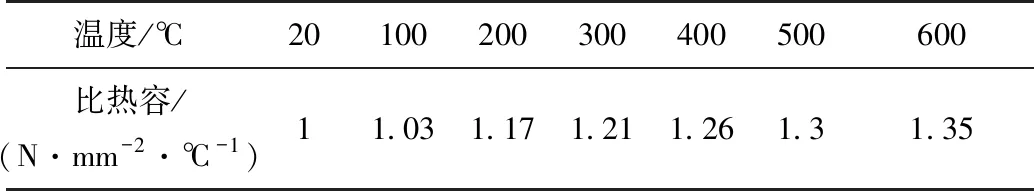

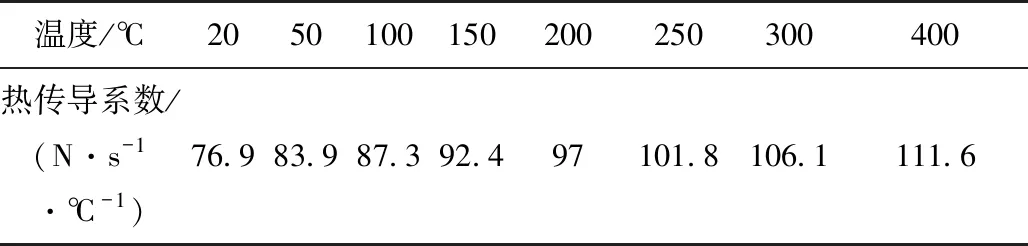

数值模拟使用的参数如表1~表3所示, 分别表示了有限元的计算条件, AZ31镁合金比热容和AZ31镁合金热传导系数。

(2)工程施工工序的制定。将施工目标制进行制定之后,还应该对目标做出细化安排。通过对关键施工与永久性工程之间的关系进行分析我们得到:建设工程的工期越短,对于建筑工程施工进度的加快有着积极的促进作用。因此为了让工程的顺利完工得到保障,在施工的前期就应该将各方面的因素进行科学且详细的分析,制定出科学合理的施工方案。这些因素主要包含了季节以及气候对施工进度的影响;建筑材料的保存以及质量对施工进度的影响;机械设备的维护与保养对施工进度的影响等。

表1 有限元计算条件

表2 AZ31镁合金比热容

表3 AZ31镁合金热传导系数

2 挤压模拟结果与分析

2.1 挤压力变化曲线

根据实验情况, 模拟选取了挤压筒与挤压芯温度20℃、挤压坯料温度300℃, 图2为管材挤压的挤压力随挤压行程的变化曲线。

从图2可见, 挤压力变化曲线呈“Π”字形, 挤压力在18mm~45mm行程时最大, 峰值挤压力接近2×105N。根据挤压力与行程变化曲线特点, 挤压过程可大致分为3个阶段:6mm~18mm为初始挤压阶段,18mm~45mm为稳定的连续挤压阶段,45mm~58mm为终了挤压阶段。在挤压初始时, 坯料在挤压垫的带动下, 被压缩镦粗, 坯料与挤压筒壁摩擦力小, 故挤压力较小。在18mm~45mm阶段, 坯料与挤压筒壁接触, 随着接触面积的逐渐变大, 坯料填满整个挤压筒和模孔, 管材不断地从模口挤出, 挤压力达到最大值。45mm~58mm为终了挤压阶段, 坯料长度减少, 坯料与挤压筒壁的摩擦面积减少, 同时由于挤压热效应的作用, 坯料和模具的温度上升, 使挤压力下降。

挤压过程中加工硬化与动态再结晶软化相互作用, 使挤压力出现波动。

图2 挤压力-行程曲线Fig.2 Curve of extrusion stress-extent for AZ31 magnesium alloy tube

2.2 挤压过程温度场模拟

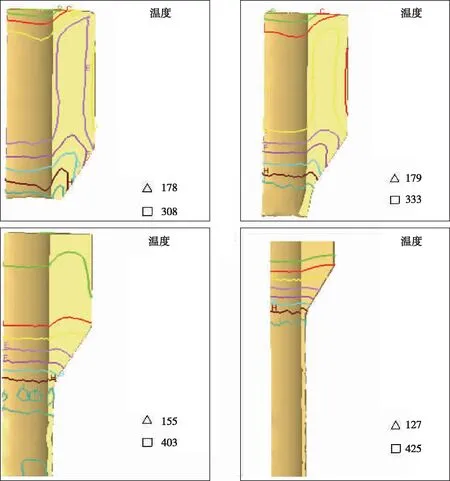

对AZ31镁合金管材的挤压过程进行模拟计算, 得出不同阶段的温度场, 如图3所示。

图3 挤压过程中四个不同阶段的温度场分布Fig.3 Temperature distribution of extrusion AZ31 magnesium alloy tube

在第1阶段到第2阶段,坯料中心温度明显高于表面温度, 等高线呈上凸曲线, 中心温度与表面温度二者之差最大为35℃。这是因为坯料外表面与挤压筒接触面积大, 热传导速率大, 外表面温度降幅剧烈, 而坯料内表面与挤压芯棒接触面积较小;所以温度的分布是中心温度大于内表面温度, 内表面温度大于外表面温度。在变形区内, 中心温度与外表面温度差在等温线E~H范围(248℃~299℃)内, 到模口附近温度升高到I线,达到316℃。

第3阶段是稳定挤压阶段, 中心温度与内表面温度趋于相等, 仍均高于外表面温度, 但三者的温度差明显减小。

到挤压终了的第4阶段, 三者的温度在变形区内趋于相等, 温度从等温线E~H均是平直的等温线。可见挤压终了阶段, 坯料是以等温挤压的方式从变形区内至出模口挤出。热挤压前3个阶段在模口区域温度梯度大, 分布明显不均匀。

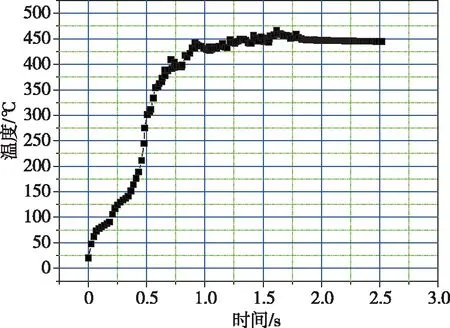

2.3 挤压过程坯料最高温度变化

设置的初始坯料温度为300℃, 挤压开始后, 温度快速升高。挤压过程中坯料最高温度约为450℃。虽然数值模拟计算结果不十分准确, 但定性地反映出:挤压热效应是挤压过程坯料温度场变化的主要影响因素。

图4 挤压过程最高温度变化Fig.4 Max-temperature for extrusion AZ31 magnesium alloy tube

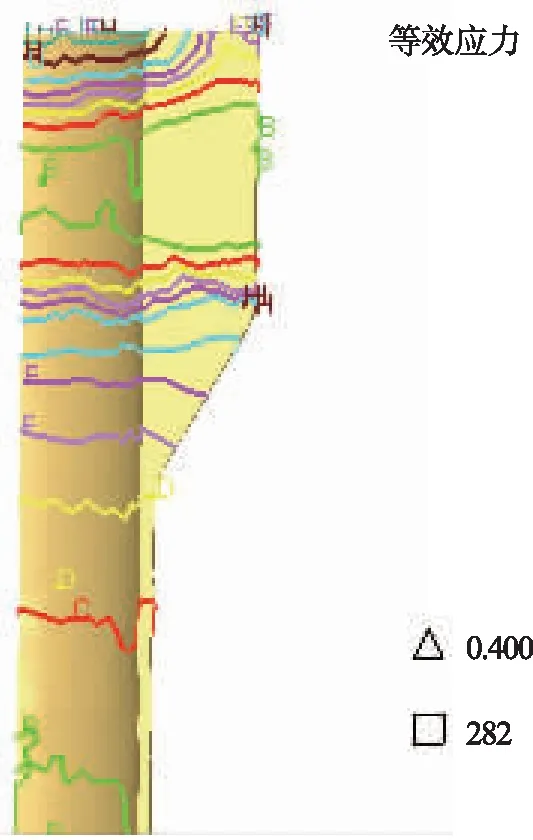

2.4 挤压过程稳态阶段应力场模拟

图5为挤压变形进入稳态阶段的等效应力场。从挤压等效应力分布比较可以看出, 挤压的应力在变形区与出模口处应力分布不均匀。挤压模口处应力与应力梯度较大, 高达32MPa。挤压的等效应力在挤压模角的拐弯处应力集中严重, 此处容易产生挤压裂纹等缺陷, 在出变形区与模口附近应力分布极为不均匀, 从内至外, 应力逐渐减少。

图5 挤压过程稳态阶段的等效应力场Fig.5 Stress distribution of extrusion AZ31 magnesium alloy tube

2.5 挤压过程最大拉应力模拟计算

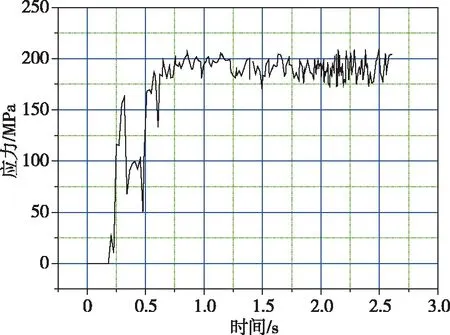

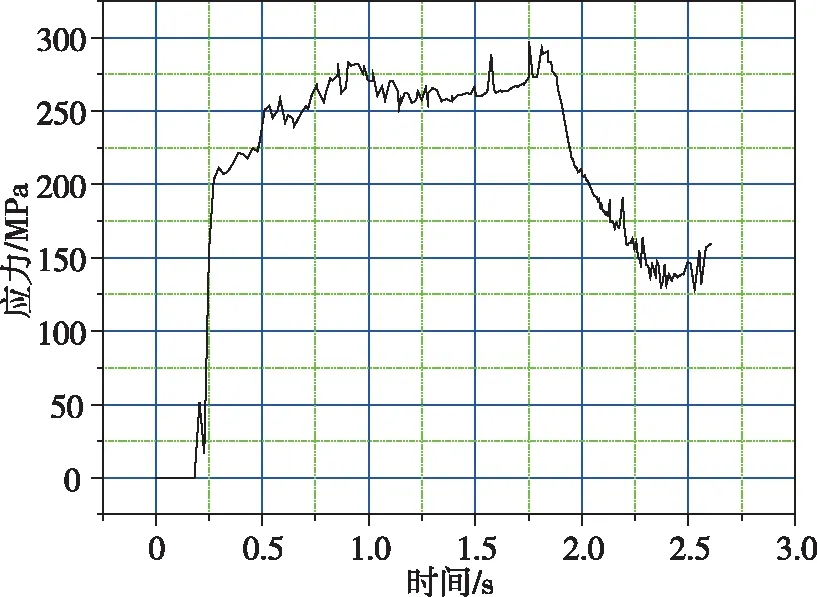

轴向拉应力过大易产生横向裂纹, 径向拉应力过大易产生纵向裂纹。图6分别模拟计算了热挤压的Z向、X向与Y向的最大拉应力。由图6中可以看出, 热挤压的Z向平均约为280MPa,X向和Y向约为210MPa﹑200MPa。X向与Y向的最大拉应力曲线相似, 均小于Z向的最大拉应力分布。所以热挤压易产生纵向与横向裂纹, 横向裂纹产生的可能性更大。

(a) 挤压X向

(b) 挤压Y向

(c) 挤压Z向图6 挤压最大附加拉应力曲线Fig.6 Max-stress of extrusion AZ31 magnesium alloy tube

3 结论

1)热挤压的前3个阶段温度场分布不均匀, 温度梯度大, 接近终了时进入等温挤压阶段。

2)热挤压的等效应力在模角拐弯处应力集中严重, 在出变形区与模口附近应力分布极为不均匀, 从内至外, 应力逐渐减少。

3)热挤压的Z向、X向与Y向的拉应力容易引起纵向与横向裂纹, 相比而言,Z向最大附加拉应力最大, 因此管材热挤压的横向裂纹产生的可能性更大。