三(三甲基硅烷)亚磷酸酯添加剂改善高镍三元正极材料的高电压循环性能

董庆雨 毛亚云 郭 峰 程振杰 董厚才 陈 鹏康 拓 吴晓东 沈炎宾*, 陈立桅

(1中国科学技术大学纳米技术与纳米仿生学院,合肥 230026)

(2中国科学院苏州纳米技术与纳米仿生研究所,苏州 215123)

(3上海大学材料科学与工程学院,上海 200444)

(4中国科学技术大学纳米科学技术学院,苏州 215123)

0 引 言

如今,锂离子电池已经被广泛应用于日常便携式电子产品和可循环使用储能设备[1]。随着经济的发展和环境污染问题的日益严重化,用锂离子电池作为储能的新能源汽车发展也得到了多方关注。自从1991年索尼提出钴酸锂-石墨的体系开始,锂离子电池已经经历了近30年的发展历程。在这几十年的发展过程中,伴随着便携式电子产品不断变得更薄更轻便,市场也不断的对锂离子电池的能量密度提出更高的要求。除了优化电池的结构和电极配方设计,提高电池能量密度的方法主要有2种,一是提高正负极活性物质的比容量,二是提高电池的工作电压。LiNixMnyCo1-x-yO2(x≥0.8)因其高的比容量,近几年在高能量密度锂离子电池市场中很受欢迎 (充电到4.5 V vs Li/Li+)时,其克容量约为220 mAh·g-1)[2]。但是LNMC811的应用仍然存在很多的问题,尤其是在4.5 V(vs Li/Li+)高电压循环时,过渡金属离子溶出加剧,使其晶体相变严重,且电解液不断在材料表面被催化分解使得电解液消耗严重[3-5],活性锂不断损失,造成电池容量衰减快,倍率性能差等问题,使其商业化推广受到了极大的限制。当然,高电压正极材料的应用受阻,不仅仅是受到了正极材料本身特性的限制,传统的电解液体系电化学窗口窄也是很重要的限制因素。通常,当电池电压超过4.4 V(vs Li/Li+)时,碳酸酯类电解液会在正极开始被氧化分解[6]。

目前以LNMC811为正极的锂离子电池性能的改善措施主要分为2类,一种是对正极材料表面进行包覆和/或对体相进行掺杂以提高正极的稳定性,另一种是使用电解液添加剂提高电解液的稳定性和成膜性[7]。在材料的包覆和掺杂方面,领域内的研究人员做了大量的工作也取得了一些成果[8]。然而,更为简单有效的改善LNMC811循环稳定性的方法是通过在电解液中加入添加剂,以用来在材料表面原位的形成一层保护膜。目前主流的电解液添加剂主要可以分为2类,一类是无机盐,例如LiTFSI(双三氟甲基磺酰基氨基锂)[9],LiBOB(二草酸硼酸锂)[10],另一类是有机溶剂,例如VC(碳酸亚乙烯酯)[11],FEC(氟代碳酸乙烯酯)[12],TMSP(三(三甲基硅烷)亚磷酸酯)[13-14]等。电解液添加剂按功能也可分为成膜添加剂、低温添加剂、安全添加剂等,其中成膜类添加剂会在电极表面优先于电解液主体溶剂分解,形成一层固体电解质膜 (负极上称为SEI,正极上称为CEI),从而抑制电解液的分解,保护电极不受电解液产生的HF侵蚀等。TMSP作为重要的有机溶剂添加剂之一,近年来逐渐被应用到多种电池体系中,王超[15]等利用TMSP改善了LiNi0.5Mn0.3Co0.2O2(LNMC523)的4.5 V(vs Li/Li+)高电压循环稳定性;Han[16]等将TMSP加入到电解液中改善了石墨的高温循环性能;崔光磊等[17]将TMSP应用到镍锰酸锂体系中,发现其能够在镍锰酸锂表面生成一层稳定的CEI,扩展了电解液的电化学窗口。尽管王超等研究发现了TMSP能够提高LNMC523高电压循环性能,但是,随着LNMC正极中Ni含量的上升会使材料的表面的CEI会更加不稳定,TMSP的添加能否对LiNi0.83Mn0.05Co0.12O2(LNMC811)有改善作用仍然值得探索。本文应用TMSP电解液添加剂对LNMC811表面的CEI进行调控,研究了TMSP对LNMC811高电压(4.5 V vs Li/Li+)循环稳定性的影响,并且结合多种表征手段对TMSP如何影响电极材料的性能进行了深入的机理分析。

1 实验部分

1.1 扣式电池组装

正极极片的制备:先将聚四氟乙烯(PVDF,99.9%,阿拉丁)溶解于N-甲基吡咯烷酮(NMP,99.9%,阿拉丁),配制成胶液(胶液中PVDF的质量分数为4%)准备待用,然后将LNMC811粉体(LG化学提供,混浆之前在150℃的真空烘箱中过夜烘烤12 h)与Super P在100 mL的蓝口瓶中预先搅拌均匀。其中活性物质、PVDF、Super P 的质量比为 9∶0.5∶0.5。然后将LNMC811粉体与Super P的混合物加入到装有4%(w/w)PVDF胶液的蓝口瓶中混合均匀,过夜搅拌。将混合均匀的浆液在涂布机上均匀地涂覆在铝箔上,控制涂布面密度约为5 mg·cm-2。最后将涂布好的极片放置到真空烘箱中,在80℃条件下干燥12 h,再取出极片用辊压机以10 MPa的压力辊压,接着用冲片模具制备出直径为14 mm的圆形极片。制备好的正极极片称重,储存在充满氩气的手套箱中备用。正极粉体以及正极极片的制备全部在露点为-50℃的干燥环境中。

电池组装:在手套箱中利用制备好的极片为正极,使用锂片(天津中能锂业公司)作为负极,隔膜选用 Celgard 2400(Celgard), 电解液为 1 mol·L-1的LiPF6溶解在碳酸乙烯酯(EC)和碳酸甲乙酯(EMC)的溶剂(VEC∶VEMC=3∶7)中,并使用 TMSP(1%和 2%(w/w))为电解液添加剂。电解液均购买于多多试剂,利用3种不同的电解液体系分别组装扣式半电池。整个组装过程都在水含量小于0.1 mg·L-1、氧含量小于1 mg·L-1的氩气保护的手套箱中进行。

1.2 电化学性能测试

电池的充放电测试在深圳新威充放电测试系统上进行,充放电电压区间为2.8~4.5 V。电池循环方式分为2种,一种是0.1C(1C=180 mA·g-1)预先活化3圈,再以C/3循环150圈,另一种是0.1C预先活化3圈,再以1C循环150圈。倍率测试的电压区间为2.8~4.5 V,各倍率下循环5圈,共计35圈。循环伏安法(CV)测试在 VMP300(French,Bio-logic)电化学工作站进行测试,扫描速率为0.1 mV·s-1,扫描电压区间为2.8~4.5 V。线性扫描伏安法(LSV)测试在VMP300(French,Bio-logic)电化学工作站进行测试,扫描速率为1 mV·s-1,扫描电压区间为开路电压(2.8 V)至6 V。所有的电化学测试均在室温25℃下进行。

1.3 物性表征

选取1C循环150圈的电池,在充满氩气的手套箱里把扣式电池拆解,极片采取2种不同的处理方式,一种是用碳酸二甲酯(DMC,99.9%,阿拉丁)清洗去除表面残留电解质,在干燥仓里50℃真空干燥6 h。这种处理方式的极片需要进行一系列的表征,用场扫描电子显微镜(SEM,Hitachi S-4800,Japan,电压为5 kV)及场发射透射电子显微镜(TEM,Tecnai G2 F20S-TWIN,America,电压为 150 kV)表征材料的形貌,电压为5 kV。X射线粉末衍射(Bruker D8 Advance,Germany)表征材料的结构,仪器电压为40 kV,电流为40 mA,X射线源采用的是Cu Kα,波长为 0.154 2 nm,扫描的 2θ角度范围是 15°~80°。另一种极片处理方法是电池拆解完毕后直接把极片转移到手套箱烘箱中50℃真空干燥12 h,这种处理方式的正极极片是为了利用X射线光电子能谱(XPS,ESCALAB 250,America,Al Kα radiation,hν=1 486.6 eV)分析表面成分。正极材料粉体ICP测试使用的仪器型号为Icap 7200 Duo(赛默飞)。

1.4 理论计算

用Material Studio软件的Dmol3模块进行理论计算,分子优化利用 B3LYP/6-311+G*(d,p)基组,比较EC、EMC与TMSP的最高占据分子轨道/最低未占分子轨道(HOMO/LUMO)能量值大小(氧化还原趋势),以及三者分别与Li+结合的结合能大小。

2 结果与讨论

正极材料物性表征结果如图1所示。图1a是LNMC811粉体的XRD的数据,以TOPAS 6作为精修软件,层状α-NaFeO2(R3m空间群)作为精修模型。通过精修可以得知,粉体材料的XRD精修结果与文献报道的一致[18]。图1b是购买材料的粉体SEM图,购买的正极材料为LNMC811二次球形颗粒,颗粒大小不均。图1c是图1b红色圆圈标注区域的EDS能谱(EDS能谱误差不大于10%)数据,从数据可以得知,购买的正极粉体材料化学组成接近LiNi0.83Mn0.05Co0.12O2。图1f是正极材料粉体的ICP测试结果,通过计算确认购买的材料组成为LiNi0.83Mn0.05Co0.12O2。图1d是辊压的正极极片XRD精修结果,图1e是辊压的正极极片SEM图。从SEM图中可以看出,辊压后正极极片的正极颗粒之间连接紧密,有利于电子的传导,但辊压后会破坏极片表面的二次颗粒,不过精修的XRD结果表明,辊压后虽然颗粒破碎,但是正极晶体结构没有发生明显变化。

图1 (a)正极活性材料LNMC811的精修XRD图;(b)LNMC811材料粉体的SEM图;(c)EDS能谱采集元素含量信息;(d)LNMC811电极的精修XRD;(e)LNMC811电极的SEM图;(f)LNMC811材料粉体的ICP测试结果Fig.1 Observed and calculated XRD profiles of the LNMC811 powder(a),SEM image(b)and EDS data(c)of the LNMC811 powder;(d)Observed and calculated XRD profiles of the LNMC811 electrode;(e)SEM images of the pressed LNMC811 electrode;(f)ICP measurement of the LNMC811 cathode material

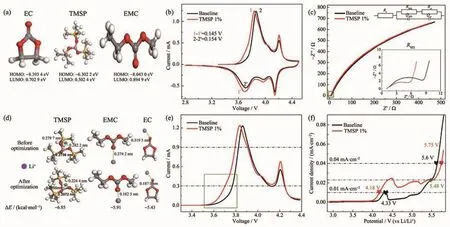

图2 (a,d)分别是电解液组分的HOMO和LUMO值以及Li+分别与电解液组分的结合能。在探索锂离子电池电解液添加剂时,一般先对电解液体系组分和添加剂进行理论计算模拟,研究电解液添加剂是否能够先于电解液组分在正极发生氧化形成CEI,或者在负极还原形成SEI,一般认为分子的HOMO越高,越容易在正极被氧化形成CEI,LUMO越低,越容易在负极被还原形成SEI[19]。通过理论计算计算发现,TMSP比EC和EMC具有更高的HOMO值,因此更容易在正极被氧化分解成膜。因为分子被氧化的难易不仅与其失去电子的能力有关,其与电解液中的Li+结合的难易程度也是重要的影响因素,因此进一步计算了Li+分别与EC、EMC和TMSP的结合能。一般认为添加剂分子与Li+结合能越小,越容易在正极表面发生氧化反应时与Li+结合从而形成CEI[20]。图2d展示了溶剂分子与Li+的结合能能力。计算时先用Material Studio软件进行建模,然后再对模型进行模拟优化,计算出Li+与EC、EMC 和 TMSP 之间的键长和结合能(ΔE),结合能数值越大代表溶剂分子越容易与Li+结合。结果表明,比起EC和EMC、TMSP更容易与Li+结合。因此,结合理论计算的数据,推测TMSP会优先于EC、EMC在正极失去电子与Li+结合从而形成CEI。尽管理论计算模拟得出的结论是TMSP更容易分解成膜,但仍需要利用电化学手段研究TMSP是否能够优先在正极分解形成CEI,以及研究TMSP形成的CEI是不是能够稳定和有利于Li+的扩散。图2(b,e)为Li‖LNMC811电池的CV曲线。其中,图2b是Li‖LNMC811在空白电解液和添加1%(w/w)TMSP电解液的第1圈CV曲线。通过图2b的第1组氧化还原峰发现,添加1%(w/w)TMSP的CV数据具有比空白电解液(0.154 V)较低的极化电压(0.145 V),由此推知TMSP分解后形成的CEI具有更好的Li+扩散动力学。图2e是图2b部分放大的CV曲线,方框的标注区域用来判断添加1%(w/w)TMSP的电解液与普通电解液相比是否优先氧化形成CEI。在CV测试过程中,氧化还原峰对应着锂离子脱出嵌入的过程,这里面通常伴随着电解液的氧化还原,CEI会抑制电解液的后续分解,保护正极结构不被破坏。从图中标注的方形框中,可以明显的看到添加1%(w/w)TMSP后,电解液会优先发生氧化形成CEI,抑制电解液继续分解,保护正极结构。

图2 (a)EC、EMC和TMSP分子的HOMO/LUMO能量计算值;(b)Li‖LNMC811电池在空白电解液和添加1%(w/w)TMSP电解液的CV;(c)Li‖LNMC811电池在空白电解液和添加1%(w/w)TMSP电解液CV测试后的EIS;(d)Li+与溶剂之间的结合能(ΔE);(e)Li‖LNMC811电池在空白电解液和添加1%(w/w)TMSP电解液的CV部分放大图;(f)Li‖Au电池在空白电解液和添加1%(w/w)TMSP电解液的LSV测试结果Fig.2 (a)Calculated HOMO and LUMO energy of EC,EMC and TMSP molecules(a);(b)CVs of Li‖LNMC811 cells in blank electrolyte and 1%(w/w)TMSP added electrolyte;(c)EIS results of Li‖LNMC811 cells after CV cycling in blank electrolyte and 1%(w/w)TMSP added electrolyte;(d)Combination energy of Li+and solvents;(e)Enlarge of part of the CV cycling result in(b);(f)LSV curves of Li‖Au cells in blank electrolyte and 1%(w/w)TMSP added electrolyte

图2 c是在CV测试后进行的电池阻抗测试结果。其中,等效电路中Rf为电池欧姆内阻,Rsei为界面阻抗,Rct为电荷转移阻抗,Qsei和Qct为对应的容抗。从图可见,添加1%(w/w)TMSP电解液的电池具有更低的膜离子传导阻抗 (实验组电池的Rsei为6 Ω,控制组电池Rsei为9Ω),与极化电压展现出的结果具有相同的结论,说明TMSP氧化分解后形成的CEI更有利于Li+的扩散。图2f中展示的是Li‖Au电池在空白电解液和添加1%(w/w)TMSP电解液中的LSV测试结果。由图可知,加入TMSP后,电解液的氧化起始电压为4.18 V,低于空白电解液的4.33 V,且在两者的电流密度交叉点5.48 V之前,含TMSP的电池氧化峰面积更大。过了交叉点后,空白电解液的氧化电流增长非常快,而添加TMSP后电流增长缓慢,由此推测在5.48 V之前,添加1%(w/w)TMSP电解液在Au正极表面发生了较为剧烈的氧化反应,形成一层CEI保护膜,从而减缓了5.48 V后电解液的进一步分解,这表明TMSP的不仅能够优先于EC/EMC在正极表面氧化分解形成CEI,而且形成的CEI能够非常稳定和有利于Li+的扩散。

为了直观地观察TMSP添加剂对正极表面CEI的影响,将LNMC811和金属锂组装成Li‖LNMC811电池并在含有不同比例的TMSP和不含有TMSP的电解液中做循环测试,并用SEM和TEM对不同荷电状态和循环状态的LNMC811材料表面进行了表征。所有测试样品均用DMC清洗过。图3(a,e)表明新鲜的LNMC811颗粒表面光滑,在空白电解液充电到4.5 V(Li‖LNMC811电池,0.1C恒流充电)后其表面出现了不溶于DMC的不连续片状物质(图3b),经过150圈循环(1C恒流充放电)后表面存在一层不溶于DMC的不均匀的覆盖物(图3(c,d))。在添加1%(w/w)TMSP时充电到4.5 V(0.1C恒流充电)后其表面覆盖了较为密集连续的DMC不溶物(图3f),经过150圈(1C恒流恒压充放电)循环后表面覆盖层仍然薄而致密均匀(图3(g,h))。因此通过对比不同极片的TEM和SEM,可以认为TMSP的添加能够在LNMC811表面生成一层致密均匀的CEI。

图3 (a)初始LNMC811极片的SEM图;(b)在空白电解液中充电到4.5 V(Li‖LNMC811,0.1C恒流充电)时和(c)循环150圈后的LNMC811极片表面的SEM图;在空白电解液中1C的倍率下循环150圈后的(d)LNMC811极片TEM图和(e)初始LNMC811颗粒的TEM图;在添加1%(w/w)TMSP的电解液中(f)充电到4.5 V(0.1C恒流充电)时和(g)循环150圈后的LNMC811极片SEM图;(h)在添加1%(w/w)TMSP的电解液中循环(1C恒流恒压)150圈后的LNMC811的TEM图Fig.3 SEM image of(a)fresh LNMC811 cathode;SEM images of LNMC811 cathode from Li‖LNMC811 cell after charging to 4.5 V(b)and 150 cycles(c)in the baseline electrolyte;TEM images of LNMC811 cathode after 150 cycles in the baseline electrolyte(d)and the fresh LNMC811cathode(e);SEM images of LNMC811 cathode after charge to 4.5 V(f)and 150 cycles(g)in 1%(w/w)TMSP-containing electrolyte;(h)TEM image of the LNMC811 cathode after 150 cycles in 1%(w/w)TMSP-containing electrolyte

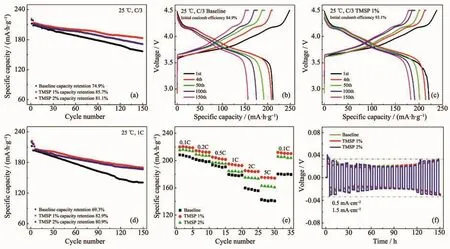

图4 展示了Li‖LNMC811电池的测试结果。通过图4(a,d)可以发现,TMSP的添加明显改善了电池的循环性能,C/3循环150圈后,容量保持率从74.9%(空白电解液)增加到85.7%(1%(w/w)TMSP),但是2%(w/w)TMSP的添加量对容量保持率的改善效果却不如1%(w/w)TMSP效果好。图3d是1C循环150圈的结果,容量保持率由69.3%(空白电解液)增加到 82.9%(1%(w/w)TMSP)和 81.1%(2%(w/w)TMSP)。通过图3(b,c)可以看出,TMSP添加后明显改善了Li‖LNMC811电池的首圈库伦效率 (从84.9%(空白电解液)增加到 93.1%(1%(w/w)TMSP)和极化。图3e的倍率性能测试表明添加TMSP后电池的倍率性能也得到明显改善。通过以上的电化学数据表征结果,并结合图3的SEM和TEM表征结果,可以认为TMSP的引入改善了电池的循环性能和倍率性能,可能与TMSP在正极表面氧化生成了稳定的CEI,抑制了电解液在高电压(4.5 V vs Li/Li+)下的分解,稳定了LNMC811正极在高电压 (4.5 V vs Li/Li+)循环时的晶体结构有关。以上电化学数据是基于扣式半电池的循环数据,可能存在TMSP对锂金属负极的影响,因此对Li‖Li对称电池进行测试。如图4f所示,在电流密度为0.5 mA·cm-2,容量密度为1.5 mAh·cm-2的条件下,在空白电解液和添加TMSP的电解液中循环的Li‖Li对称电池的极化增长趋势基本相同,因此可以认为TMSP的添加主要是对Li‖LNMC811电池中的正极产生了积极影响。

为了研究TMSP的添加对循环过程中LNMC811正极晶体结构的影响,对循环过后的正极片进行了XRD测试及数据精修处理。图5a是初始极片和在不同电解液在1C倍率下循环150圈后极片的XRD数据。图5(b,c)是LNMC811在空白电解液和实验电解液中循环150圈后的XRD精修结果。层状正极氧化物LNMC811主要的XRD特征衍射峰对应的是(003)和(104)晶面。以正极集流体Al在2θ=78.232°的峰作为校准峰,对比分析了在不同电解液中循环后LNMC811的(003)和(104)晶面衍射峰的峰位置变化。图5a中插图数据显示,在空白电解液循环过后LNMC811的(003)和(104)晶面衍射峰的峰位置变化比在有添加剂的电解液中循环后的样品大。(003)晶面衍射峰向低角度移动,表示晶胞在c轴方向变大,(104)晶面衍射峰向高角度移动,表示晶胞在a/b轴方向层间距变小。通过精修发现,在空白电解液中循环过的LNMC811材料不仅a和c方向上的层间距有较大的变化,其晶胞的c/a值也发生了较大变化,从最初的4.941(图1d)变为5.001,而在1%(w/w)TMSP电解液循环后的材料的c/a值为4.962,变化较小。晶胞c轴方向层间距的变大意味着层间Li原子含量的减小。当Li层中的Li原子减少后,其两边的氧原子层会因为失去部分屏蔽作用,层间斥力增大,从而导致晶胞在c轴方向增大。而c/a值变大,表示层状结构偏离初始结构越多。因此,XRD表征结果表明TMSP氧化分解后形成的CEI能够帮助稳定LNMC811材料的晶格结构,在循环过程中减缓晶体结构发生畸变。

图4 (a)Li‖LNMC811电池在含有不同含量的TMSP的电解液中C/3的倍率下的循环对比;Li‖LNMC811电池在空白电解液(b)和含有1%(w/w)TMSP电解液(c)中不同循环圈数的充放电曲线;(d)LNMC811/Li电池在含有不同TMSP含量的电解液中1C倍率下的循环性能对比;(e)Li‖LNMC811电池在含有不同TMSP含量的电解液中的倍率测试结果;(f)Li‖Li对称电池在不同电解液中的循环性能Fig.4 (a)Cycle performance of Li‖LNMC811 cells in electrolytes with different amounts of TMSP at C/3 rate;Charging and discharging curve of Li‖LNMC811 cells in electrolytes without TMSP(b)and with 1%(w/w)TMSP(c);(d)Cycle performance of the Li‖LNMC811 cells in electrolytes with different amounts of TMSP at 1C rate;(e)Rate capability of Li‖LNMC811 cells without TMSP,and with 1%(w/w)TMSP or 2%(w/w)TMSP;(f)Cycle performance of Li‖Li symmetric cells in various electrolytes

图5 (a)初始LNMC811极片,在空白电解液及含1%(w/w)TMSP电解液中循环(1C)150圈后的LNMC811极片的XRD图对比,插图为红色框内的特征峰放大图;在空白电解液(b)和添加1%(w/w)TMSP电解液(c)循环(1C)150圈后的LNMC811极片XRD图的精修结果Fig.5 XRD patterns of LNMC811 electrodes of the fresh and disassembled from fully discharged Li‖LNMC811 cells after 150 cycles at 1C in baseline and 1%(w/w)TMSP-containing electrolytes,insert is the enlargement of selected peaks inframe(a);XRD rietveld refinements of LNMC811 electrodes after 150 cycles at 1C in baseline(b)and 1%(w/w)TMSP-containing electrolytes(c)

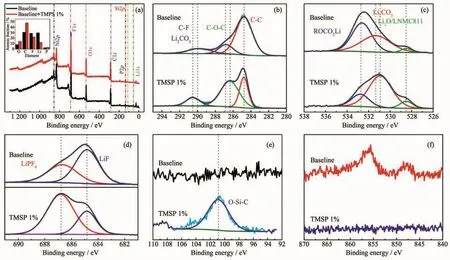

为了研究LNMC811正极材料表面CEI的化学组分,对在不同电解液中循环过的正极极片进行了XPS测试(样品没有经过DMC清洗,拆解电池后,50℃加热抽真空过夜处理)。图6a是在空白电解液和添加TMSP电解液中循环后极片表面的XPS总谱,插图展示了正极极片表面CEI层元素的含量比例。通过总谱和元素含量分析可以发现,添加TMSP后,极片表面CEI层的F和Li元素的含量较少,O、C、P 元素增多。图 6(b~e)展示了 C1s、O1s、F1s、Si2p的拟合谱,可以发现添加TMSP后所生成的CEI含有的 Li2CO3明显增多(C1s:290~290.5 eV,O1s:532~533 eV),Li2O/LNMC811(O1s:528.5 eV)信 号 强 度 相对较高,有机碳酸锂信号较少 (O1s:532.8 eV),LiF(F1s:684.9 eV)较少[21-22],且有较强的O-Si-C键信号(Si2p:101 eV)[16]。说明TMSP的添加使得LNMC811正极表面生成了含无机Li2CO3和硅酸盐多,但含有机碳酸锂和LiF少的CEI层。有机碳酸锂通常是碳酸酯溶剂分解而来,而LiF是由LiPF6分解而来,这表明TMSP的添加有效的抑制了电解液的分解,生成的无机物Li2CO3相对有机物ROCO2Li电化学更稳定[23],而硅酸盐通常被认为是锂离子的良好导体[24],因此在TMSP添加剂存在时生成的CEI具有更好的Li+扩散动力学行为,跟前面的电化学性能数据有很好的对应关系。图6f是不同电解液中循环后锂负极表面Ni元素的精细谱,在其他测试条件相同的情况下,在空白电解液中循环过的锂金属负极表面有明显Ni元素的信号,而在含有TMSP的电解液中循环过的极片没有Ni元素的信号,这表明TMSP氧化分解后生成的CEI能够减少LNMC811正极材料中过渡金属离子的溶出,稳定正极晶体结构。

图6 LNMC811在空白电解液和添加TMSP的电解液中循环后的XPS总谱及正极极片表面CEI层元素的含量比例统计(a);C1s(b)、O1s(c)、F1s(d)和Si2p(e)的拟合谱;(f)在空白电解液和添加1%(w/w)TMSP的电解液中循环后的锂负极表面的Ni2p精细谱Fig.6 XPS spectra and calculated element ratio on the surface(a);XPS fine spectra of the LNMC811 cathode of C1s(b),O1s(c),F1s(d)and Si2p(e)after being cycled in the baseline and 1%(w/w)TMSP-containing electrolytes;(f)XPS fine spectra of Ni2p on the Li metal anode surface after being cycled in the baseline and 1%(w/w)TMSP-containing electrolytes

3 结 论

通过在电解液中添加TMSP作为添加剂,使得在LNMC811表面生成一层均匀致密的富含无机碳酸锂和硅酸盐,而有机碳酸锂和氟化锂含量较少的CEI膜。该CEI层可以显著的减小Li‖LNMC811电池的极化,一定程度上减少了LNMC811材料体相中过渡金属离子的溶出,保护正极的晶体结构不受破坏,使得Li‖LNMC811电池在4.5 V(vs Li/Li+)高电压循环的稳定性和倍率性能都有所提升。因此,利用TMSP电解液添加剂能够调控LNMC811正极材料表面CEI的结构和组分,改善其电化学性能,对领域内进行的高镍三元正极材料高电压循环性能改善研究和电解液添加剂的设计研究具有一定的启发意义。