冷烟气再循环对锅炉深度调峰能力影响

董信光,孔庆雨,孙 健,张利孟,刘豪杰

冷烟气再循环对锅炉深度调峰能力影响

董信光1,孔庆雨2,孙 健1,张利孟1,刘豪杰3

(1.国网山东省电力公司电力科学研究院,山东 济南 250003; 2.华电国际电力股份有限公司邹县发电厂,山东 济宁 273522; 3.山东电力工业锅炉压力容器检验中心有限公司,山东 济南 250003)

某电厂5号锅炉为670 t/h超高压自然循环锅炉,为提高机组深度调峰能力,安装冷烟气再循环系统,以满足机组深度调峰期间锅炉运行安全经济、环保排放合格。经过对一次冷烟气再循环量、二次冷烟气再循环量的调整优化,机组最低负荷由50 %降至34 %额定负荷,选择性催化还原(SCR)系统入口烟温达到316 ℃,再热蒸汽温度为519 ℃,一次冷烟气再循环量为2.0×104 m3/h,二次冷烟气再循环量为2.5×104 m3/h,机组运行稳定,SCR系统工作正常,深度调峰能力大幅度提高。

超高压;自然循环锅炉;深度调峰;冷烟气再循环;SCR系统入口烟温;再热汽温

目前烟气再循环技术主要用在2个方面:一是将冷烟气掺入制粉系统中降低终端的含氧量,提高制粉系统的防爆能力,如在燃用烟煤锅炉掺烧褐煤过程中以及贫煤锅炉改烧烟煤中[1-3],但这个技术主要用在负压的中储式制粉系统上;另外一种是冷烟气通过专用喷口或炉底送入炉内以降低NO排放[4]和在二次再热锅炉中用来调节再热汽温[5-6]。华电某电厂5号锅炉为提高锅炉深度调峰能力,安装了冷烟气再循环设备,将冷烟气分别送入一次风和二次风系统中,以提高锅炉的深度调峰状态下的综合性能。通过一次冷烟气循环量、二次冷烟气循环量的调整、优化,使选择性催化还原(SCR)系统入口烟温和再热汽温明显升高,NO排放降低,5号锅炉深度调峰工况下的经济性和安全性有效提升。

1 设备简介

华电某电厂5号锅炉为WGZ 670/13.7-6型超高压、一次中间再热、自然循环、单炉膛Π型布置、固态排渣、正压直吹式制粉系统,配有5台中速磨煤机,采用四角切向燃烧方式,并采用低氮燃烧器+ SCR系统进行烟气脱硝。原设计和校核煤质为褐煤,由于当地褐煤匮乏,目前主要燃用东北褐煤与蒙东烟煤的混煤,具体煤质分析见表1。

表1 燃煤特性

Tab.1 Proximate analysis of the coal

5号锅炉低氮燃烧器改造后,存在再热汽温偏低(低负荷工况再热汽温偏低更多),SCR系统入口烟温余量小,低负荷稳燃能力降低等问题。为响应火电机组参与深度调峰政策,经过充分论证,在5号锅炉上设计安装了冷烟气再循环系统,以提高机组深度调峰锅炉运行的经济性和安全性。

冷烟气再循环系统包括一次冷烟气再循环和二次冷烟气再循环,冷烟气均取自引风机之后,脱硫增压风机之前的净烟气,冷烟气总量为锅炉BMCR工况烟气量的15%。两路冷烟气分别再循环至空气预热器(空预器)入口的一次风联络风道和二次风联络风道,其中一次冷烟气占比6%,二次冷烟气占比9%,两路冷烟气量可根据实际需求灵活调节。另外,两路冷烟气各配一台100%容量增压风机,分别称为一次冷烟气再循环风机和二次冷烟气再循环风机,并都配变频电机。一次冷烟气再循环风机为离心式高压风机,设计压头为21.45 kPa,风量为54 720 m3/h(标况,下同),转速为1 480 r/min;二次冷烟气再循环风机为离心式风机,设计压头为9.49 kPa,风量为82 080 m3/h,转速为1 480 r/min。冷烟气再循环系统还包括风机挡板控制系统、烟气流量计、氧分析仪、温度计以及其他辅助设备。具体工艺流程如图1所示。

图1 冷烟气再循环工艺流程

2 试验方法

5号锅炉采用高灰型SCR工艺,工作温度为300~420 ℃,当SCR系统入口烟温低于300 ℃时,喷氨装置自动退出,NO排放超标;当锅炉运行在40 %额定负荷时,锅炉再热汽温仅为505 ℃,远低于设计值540 ℃,如再降低负荷,再热汽温则无法保证,需切除高压加热器提升汽温,经济性较差;同时由于煤质变化,导致5号锅炉的稳燃性降低。

5号锅炉深度调峰的约束条件为:SCR系统入口烟温不小于300 ℃;锅炉再热汽温达到520 ℃;锅炉燃料效率较高,炉侧辅机电耗合理;稳燃性好,炉膛压力波动小,不出现爆燃和灭火[7]。

在以上约束条件中,SCR系统入口烟温、再热蒸汽温度、锅炉燃料效率、锅炉侧辅机厂用电率均为量化指标,而稳燃特性的量化采用炉膛压力波动范围和火检强度[8-9]。通过现场燃烧扰动试验发现:5号锅炉各层模拟量火检强度的一致性较好;火检强度整体的变化与炉膛压力波动一致,两者耦合性强;任一层燃烧器3支火检强度低于85%,或炉膛压力波动超过400 Pa时,可观察到锅炉燃烧不稳,故将模拟量火检强度和炉膛压力波动范围作为锅炉稳燃量化指标,触发任一条件即认为锅炉燃烧不稳[10-11]。

5号锅炉深度调峰目标负荷为32%额定负荷。针对以上量化指标,根据设备状况和运行人员操作习惯,统筹考虑各运行可控因素[12-14],确定试验方法如下:1)5号机组采用运行人员习惯性操作方式,锅炉负荷保持在50%额定负荷,在此基础工况下,逐步投入冷烟气再循环系统,保持各约束条件足够余量;2)分别对一次、二次以及一次和二次组合的冷烟气再循环量进行调整优化,找出最佳的冷烟气运行方式;3)将锅炉负荷降至40%额定负荷,在以上调整的基础上再进一步调整优化,然后保持5号锅炉稳定运行,继续降低锅炉负荷至32%,分析并微调以保证锅炉运行稳定、经济。试验调整工况见表2。

表2 优化调整试验过程

Tab.2 The optimization and adjustment test process

3 试验结果与分析

5号锅炉50%额定负荷采用习惯性运行方式,主蒸汽流量为321 t/h,SCR系统入口温度为312 ℃,在此运行方式下依次投入一次、二次冷烟气再循环,并进行优化调整。

3.1 锅炉50% 额定负荷下的测试结果分析

由于A、B 层燃烧器安装有微油点火助燃,50%负荷运行时,运行人员习惯投用A、B和C磨煤机运行,这种运行方式火焰中心最低,导致各段烟温和蒸汽温度低,因此改变磨煤机组合方式可以使火焰中心上升,有利于提高SCR系统入口烟温和再热蒸汽温度[15-16]。因此建议投D磨煤机,停A磨煤机,即B、C和D磨煤机运行,将此运行方式定为习惯性运行方式。

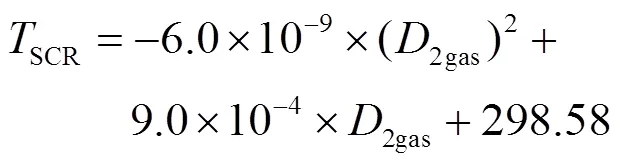

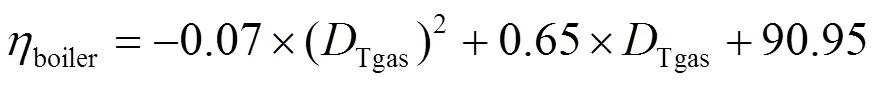

在50%负荷下,对投用一次冷烟气再循环、二次冷烟气再循环、以及一次和二次冷烟气再循环同时投用3种工况下5号锅炉的经济性和安全性等进行计算分析。图2为SCR系统入口烟温随冷烟气再循环体积流量的变化趋势。从图2可以看出:3种冷烟气再循环投用方式均可提升SCR系统入口烟气温度,但提升效果不同,其中投用二次冷烟气再循环对提升SCR系统入口烟温效果明显好于其他两种方式;投用一次和二次冷烟气再循环组合方式对SCR系统入口烟温的影响效果接近一次冷烟气再循环方式。因此仅从提高SCR系统入口烟温看采用二次冷烟气再循环最经济,效果最好。对试验数据进行拟合,可得出SCR系统入口烟温与二次冷烟气循环量和一次、二次冷烟气组合方式的关系分别如式(1)和式(2)所示。

式中:SCR为SCR系统入口烟温,℃;2gas为二次冷烟气再循环流量,m3/h;Tgas为一次和二次冷烟气再循环流量,m3/h。

图2 SCR系统入口烟温随冷烟气再循环体积流量变化趋势

图3为3种冷烟气再循环投运方式对SCR系统入口NO质量浓度的影响规律。由图3可以看出:一次冷烟气再循环的投入,使SCR系统入口NO质量浓度从370 mg/m3降为215 mg/m3,下降幅度为155 mg/m3;而二次冷烟气再循环和一次/二次冷烟气组合方式分别降低了55 mg/m3和125 mg/m3。由此可见,一次冷烟气再循环对SCR系统入口NO质量浓度的影响最为明显。

图3 SCR系统入口NOx质量浓度随冷烟气再循环体积流量变化趋势

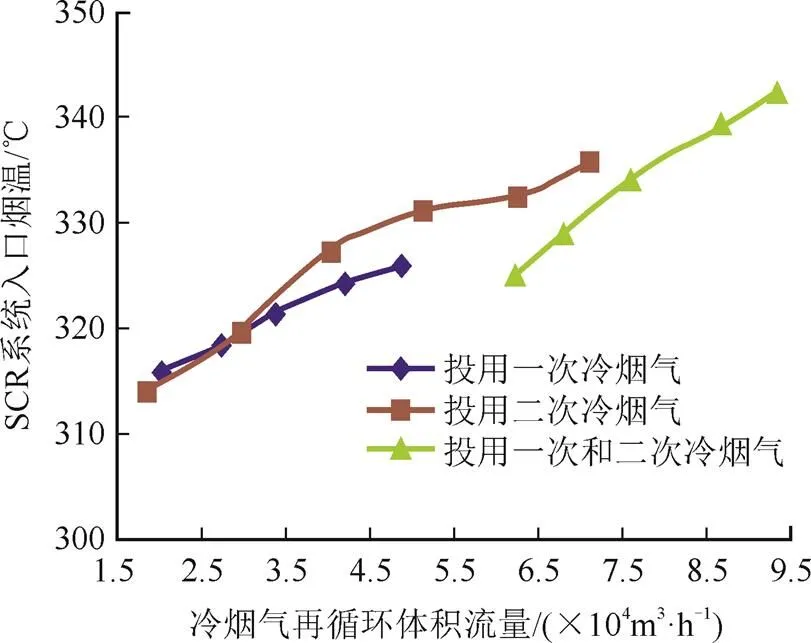

图4为再热汽温随冷烟气再循环体积流量的变化趋势。由图4可以看出,二次冷烟气再循环对提高再热汽温效果较为明显。需要说明的是,采用一次和二次冷烟气组合方式,虽然再循环冷烟气量增加,但对提高再热汽温效果不如单独采用二次冷烟气。分析认为:低负荷时大量冷烟气的汇入,降低了炉膛燃烧温度,燃烧强度降低,导致炉膛出口烟温下降幅度较大,这一点可从炉膛压力波动和火检强度变化得到印证。

图4 再热汽温随冷烟气再循环体积流量变化趋势

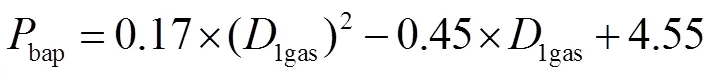

对试验数据进行拟合,可得出SCR系统入口烟温与二次冷烟气循环量和一次、二次冷烟气组合方式的关系分别如式(3)和式(4)所示。

式中,RH为再热蒸汽温度,℃。

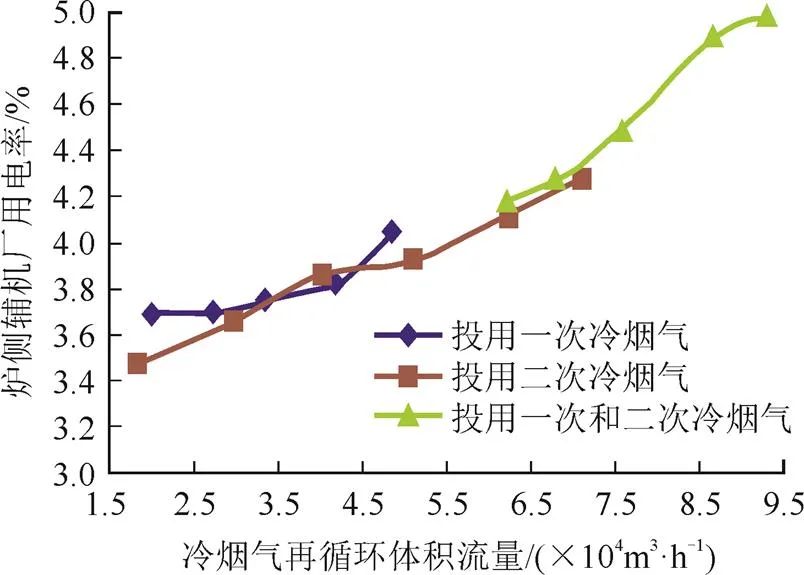

图5为3种工况下炉侧辅机厂用电率的变化趋势。由图5可以看出,随着烟气流量的增加,炉侧辅机厂用电率正比例增加,其规律性比较一致。由于一次冷烟气再循环风机静压升较高,在低冷烟气流量的情况下,所耗功率要高于二次冷烟气再循环风机。

图5 锅炉侧辅机厂用电率随冷烟气再循环体积流量变化趋势

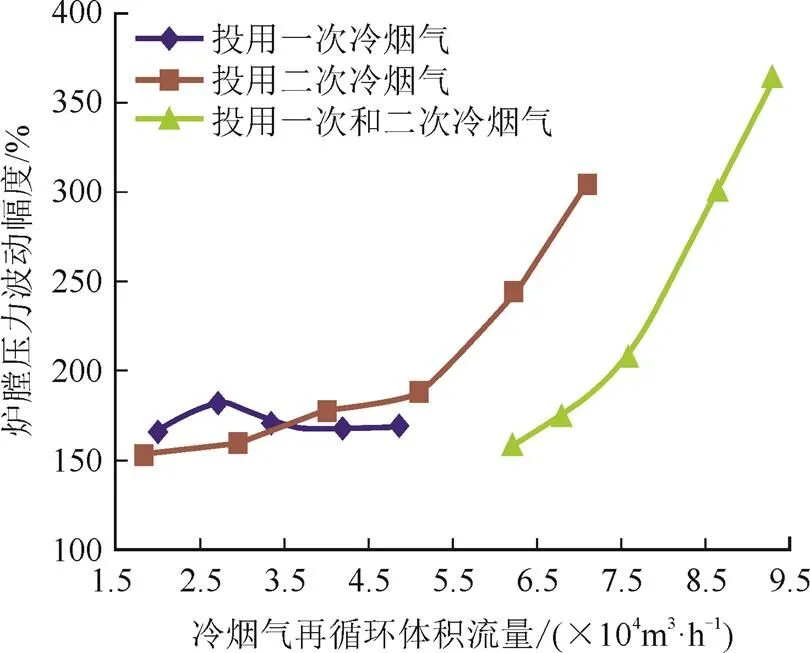

图6为炉膛压力波动幅度随冷烟气再循环体积流量的变化趋势。由图6可以看出:在投用一次冷烟气再循环的工况下,炉膛压力波动基本不变,主要原因是一次冷烟气再循环量占比少,锅炉燃烧没有受到较大扰动;在投用二次冷烟气再循环时,炉膛压力波动发生明显变化,并呈现两段不同的变化趋势,二次冷烟气再循量小于4×104m3/h时炉膛压力基本不受影响,但大于该值时则影响明显,并且二次冷烟气再循环量越大影响越明显;一次和二次冷烟气再循环组合方式下,由于再循环冷烟气量较大,对炉膛压力产生较大影响,尤其是总烟气量达到9×104m3/h时,对炉内燃烧已经产生明显扰动,燃烧器平均火检强度明显减弱。

图6 炉膛压力波动幅度随冷烟气再循环体积流量变化趋势

对试验数据进行拟合,可得出炉侧辅机厂用电率与一次冷烟气循环、二次冷烟气循环和一次、二次冷烟气组合方式的关系分别如式(5)、式(6)和式(7)所示。

式中,bap为炉侧辅机厂用电率,%。

图7为D层火检强度随冷烟气再循环体积流量的变化趋势。由图7可以看出:冷烟气再循环对D层火检强度的影响也具有分段性,一次冷烟气再循环的分界点为3.5×104m3/h,二次冷烟气再循环的分界点为5.5×104m3/h,一次和二次冷烟气组合方式下分界点为8.0×104m3/h;冷烟气再循环流量小于分界点时D层火检基本不受影响,大于分界点时则火检强度明显降低。

图7 D层火检强度随冷烟气再循环体积流量的变化趋势

图8为排烟温度随冷烟气再循环体积流量的变化趋势。从图8可以看出,随着冷烟气再循环量的增加,排烟温度上升,而且二次冷烟气再循环对排烟温度的影响更为敏感。对比图2和图8可以发现,冷烟气再循环对排烟温度的影响,与SCR系统入口烟温的影响具有一致性。

图8 排烟温度随冷烟气再循环体积流量变化趋势

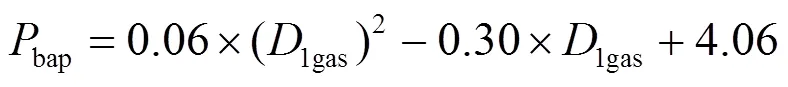

图9为锅炉燃料效率随冷烟气再循环体积流量的变化趋势。

图9 锅炉燃料效率随冷烟气再循环体积流量的变化趋势

从图9可以看出,随着冷烟气再循环量的增加,锅炉燃料效率下降,这与其他文献的试验结果一致[2-3]。分析认为:由于试验过程中保持氧量不变,造成锅炉燃料效率变化的主要因素为排烟温度和飞灰可燃物含量,通过数据分析发现,一次冷烟气再循环对锅炉飞灰可燃物含量影响较大,对排烟温度影响较小,而二次冷烟气再循环则相反。

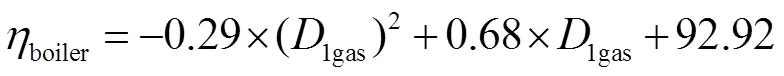

对试验数据进行拟合,可得出锅炉燃料效率与一次冷烟气循环、二次冷烟气循环和一次、二次冷烟气组合方式的关系分别如式(8)、式(9)和式(10)所示。

由50%额定负荷下的测试结果可以看出,3种冷烟气再循环对锅炉主要参数影响规律有所区别,一次冷烟气再循环对火检强度、炉膛压力波动幅度的影响较为敏感,二次冷烟气再循环对SCR系统入口烟温、排烟温度、再热汽温和NO排放质量浓度的敏感性较高。

从炉膛压力波动和火检强度上分析冷烟气再循环对锅炉安全性的影响可知,50%额定负荷下,一次冷烟气再循环量要求小于3.5×104m3/h,二次冷烟气再循环量要求小于5.5×104m3/h,一次和二次冷烟气组合方式要求小于8.0×104m3/h。当锅炉负荷再继续降低时,冷烟气再循环量要相应减少。

考虑不同冷烟气再循环流量对锅炉燃料效率、炉侧辅机厂用电率、再热汽温、SCR系统入口NO质量浓度变化的影响,其他机组供电煤耗计算均采用优化试验期间DCS数据(该优化试验在2017年11月初进行)。通过对该机组在不同冷烟气再循环流量下供电煤耗进行测算和寻优,得出在50%额定负荷下最佳工况为仅投入二次冷烟气再循环,烟气流量为3.85×104m3/h,在这个工况下整个机组的经济性最好。

3.2 锅炉40%额定负荷下的测试结果分析

依据50%额定负荷测试结果分析,为确保5号锅炉安全稳定运行,40%额定负荷以下的试验方法为:将二次冷烟气再循环量保持在3.0×104m3/h,然后逐渐提高一次冷烟气再循环量,根据实际运行状况,适当调整优化一次、二次冷烟气再循环量。

随着一次冷烟气再循环量的上升,各主要参数的变化规律与50%额定负荷工况下的变化规律一致。需要说明的是:在未投入冷烟气再循环时,磨煤机出口风温控制在80 ℃左右;随着一次冷烟气再循环量增加至3.0×104m3/h时,磨煤机出口风温可提高至110 ℃以降低排烟温度,提高稳燃能力;但考虑到制粉系统安全性等因素,最终磨煤机出口风温控制在100 ℃左右,在这种状态下锅炉稳定运行在40%额定负荷,SCR系统入口烟温达到322 ℃,再热汽温达到525 ℃,锅炉整体经济性和安全性较好。在40%额定负荷下,仅考虑对一次冷烟气再循环量比较敏感的因素,即炉侧厂用电率和锅炉燃料效率的变化趋势,对试验数据进行拟合获得式(11)和式(12)。

在保证机组安全稳定的基础上,对机组供电煤耗进行寻优,获得在40%额定工况下一次冷烟气最佳再循环量为2.15×104m3/h,二次冷烟气最佳再循环量为3.00×104m3/h。

随着锅炉负荷继续降低,炉膛烟气温度水平降低,从稳燃角度出发减少冷烟气再循环对锅炉燃烧的影响,保持锅炉运行稳定,将冷烟气再循环量再降低15%左右,即总冷烟气再循环量不超过5×104m3/h,分别在37%额定负荷和34%额定负荷2个试验工况下进行测试。

在37%额定负荷下,保持一次冷烟气再循环风量为2.50×104m3/h,二次冷烟气再循环风量为 2.45×104m3/h,磨煤机出口风温为105 ℃,炉膛压力保持平稳,最大波动幅度为255 Pa,火检强度在80 %以上,没有频繁波动和闪烁,锅炉能够稳定运行,主要约束参数SCR系统入口烟温为318.2 ℃,再热汽温达到520 ℃左右,锅炉效率为92.12%,锅炉运行状态较好。

继续降低锅炉负荷至34%额定负荷,在冷烟气再循环量和磨煤机出口风温(105 ℃)不变的情况下,炉膛压力波动增加,最大波动幅度达到315 Pa,并且D层火检强度降低明显,D3燃烧器火检强度降低至70%,飞灰含碳量明显上升至4.3%。由于机组DCS中没有一次风速在线数据,经现场观察着火情况,决定适当降低一次风量,先减少一次冷烟气再循环量,当将一次冷烟气再循环量降至2.0×104m3/h时,锅炉的运行状况明显好转,锅炉炉膛压力波动降低,火检明显增强,飞灰可燃物降至2.4%,同时SCR系统入口烟温为316 ℃,锅炉运行状态良好。

在35%额定负荷工况下,通过机组供电煤耗测算推荐一次冷烟气最佳再循环量为2.00×104m3/h,二次冷烟气最佳再循环量为2.50×104m3/h。另外,需要说明的是,在冬季运行期间,为防止尾部烟道低温腐蚀而提高排烟温度,可以适当提高二次冷烟气再循环量,但二次冷烟气再循环量不能超过该工况下的临界值4.5×104m3/h,以保证锅炉的安全稳定运行。

4 结 论

1)一次和二次冷烟气再循环在提升锅炉深度调峰能力方面作用效果不同。一次冷烟气再循环降低NO的生成效果明显,二次冷烟气再循环在有效提升SCR系统入口烟温和再热蒸汽温度方面效果明显。

2)各负荷下,冷烟气再循环对锅炉燃烧的影响存在突变现象,即冷烟气再循环量存在临界值,当冷烟气量小于临界值时,锅炉燃烧基本不受影响,但超过临界值时对锅炉燃烧扰动明显。一次冷烟气再循环量过大时会导致煤粉着火点远离燃烧器喷口,燃烧器脱火,同时锅炉飞灰可燃物急剧上升。二次冷烟气再循环量过大时会导致炉膛温度降低,炉膛压力波动加剧。

3)冷烟气再循环会导致厂用电率上升和锅炉效率下降,使机组经济性降低。其中一次冷烟气再循环对厂用电率影响明显,二次冷烟气再循环对锅炉效率影响明显。

[1] 袁德权, 冷杰. 200 MW机组锅炉掺烧褐煤制粉系统安全性试验研究[J]. 东北电力技术, 2009, 30(1): 6-9. YUAN Dequan, LENG Jie. Study on lignite-blended burning in pulverizing system safety for 200 MW generating unit[J]. Northeast Electric Power Technology, 2009, 30(1): 6-9.

[2] 马金凤, 吴景兴, 邹天舒, 等. 中储式制粉系统锅炉掺烧褐煤技术的研究[J]. 动力工程, 2008, 28(1): 14-18. MA Jinfeng, WU Jingxing, ZOU Tianshu, et al. Study on lignite-blended Burning technology in the bin and feedercoal pulverizing system[J]. Power Engineering, 2008, 28(1): 14-18.

[3] 陈宝康, 陈敏, 王小华, 等. 350 MW机组燃用烟煤锅炉掺烧褐煤的试验研究[J]. 热力发电, 2013, 42(6): 35-39. CHEN Baokang, CHEN Min, WANG Xiaohua, et al. Experimental study on lignite and bituminous coal co-combustion in a bituminous coal fired 350 MW unit boiler[J]. Thermal Power Generation, 2013, 42(6): 35-39.

[4] 王曦宏. 采用烟气再循环降低NO排放方法的研究[J]. 石油化工设备技术, 2017, 38(3): 26-32. WANG Xihong. Study on reducing NOemission by using flue gas reflux method[J]. Petro-chemical Equipment Technology, 2017, 38(3): 26-32.

[5] 赵志丹, 郝德锋, 王海涛, 等. 二次再热超超临界机组再热蒸汽温度控制策略[J]. 热力发电, 2015, 44(12): 113-118. ZHAO Zhidan, HAO Defeng, WANG Haitao, et al. Double reheat ultra-supercritical unit reheat steam temperature control[J]. Thermal Power Generation, 2015, 44(12): 113-118.

[6] 李传胜. 二次再热塔式锅炉再热蒸汽调温方式工程应用[J]. 热力发电, 2016, 45(8): 68-74. LI Chuansheng. Engineering application of reheat steam temperature control mode for double-reheat tower boilers[J]. Thermal Power Generation, 2016, 45(8): 68-74.

[7] 邢振中, 冷杰, 张永兴, 等. 火力发电机组深度调峰研究[J]. 东北电力技术, 2014, 35(4): 18-23. XING Zhenzhong, LENG Jie, ZHANG Yongxing, et al. Research on depth peak-load cycling of thermal power units[J]. Northeast Electric Power Technology, 2014, 35(4): 18-23.

[8] 董信光, 孙健, 孔庆雨, 等. 超临界350 MW机组直流锅炉深度调峰能力试验[J]. 热力发电, 2018, 47(7): 105-112. DONG Xinguang. SUN Jian, KONG Qingyu, et al. Experimental study on depth peak-load regulation capacity of once-through boiler for a supercritical 350 MW unit[J]. Thermal Power Generation, 2018, 47(7): 105-112.

[9] 李一博, 芮小博, 刘圆圆, 等. 一种火焰燃烧稳定性自动监测方法: 201210592575.8[P]. 2015-10-14. LI Yibo, RUI Xiaobo, LIU Yuanyuan, et al. An automatic monitoring method for flame combustion stability: 201210592575.8[P]. 2015-10-14.

[10] 王东风, 刘千, 赵文杰, 等. 基于炉膛参数场测量的电站锅炉燃烧稳定性和经济性状态模糊综合评判[J]. 动力工程学报, 2015, 35(6): 437-444. WANG Dongfeng, LIU Qian, ZHAO Wenjie, et al. Fuzzy comprehensive evaluation on combustion stability and economy of a power plant boiler based on furnace parameters measurement[J]. Journal of Chinese Society of Power Engineering, 2015, 35(6): 437-444.

[11] 王华, 孙辉, 王仕博, 等. 一种表征和诊断燃烧不稳定性的方法: 200910218387.7[P]. 2011-05-08. WANG Hua, SUN Hui, WANG Shibo, et al. A method of characterizing and diagnosing combustion instabilities: 200910218387.7[P]. 2011-05-08.

[12] 张广才, 周科, 柳宏刚, 等. 某超临界600 MW机组直流锅炉深度调峰实践[J]. 热力发电, 2018, 47(5): 83-88. ZHANG Guangcai, ZHOU Ke, LIU Honggang, et al. Practice of deep peak load regulation for a 600 MW supercritical concurrent boiler[J]. Thermal Power Generation, 2018, 47(5): 83-88.

[13] 张广才, 周科, 鲁芬, 等. 燃煤机组深度调峰技术探讨[J]. 热力发电, 2017, 46(9): 17-23. ZHANG Guangcai, ZHOU Ke, LU Fen, et al. Discussions on deep peaking technology of coal-fired power plant[J]. Thermal Power Generation, 2017, 46(9): 17-23.

[14] 齐建军, 廉俊芳, 赵志宏. 600 MW火电机组深度调峰能力探讨与经济安全性分析[J]. 内蒙古电力技术, 2013, 31(4): 51-53. QI Jianjun, LIAN Junfang, ZHAO Zhihong. Research on peak-load regulation of 600 MW thermal power units and its economic security analysis[J]. Inner Mongolia Electric Power, 2013, 31(4): 51-53.

[15] 方庆艳, 汪华剑, 陈刚, 等. 超超临界锅炉磨煤机组合运行方式优化数值模拟[J]. 中国电机工程学报, 2011, 31(5): 1-6. FANG Qingyan, WANG Huajian, CHEN Gang, et al. Optimal simulation on the combination mode of mills for ultra-supercritical utility boiler[J]. Proceedings of the CSEE, 2011, 31(5): 1-6.

[16] 梁立刚, 孟勇, 吴生来. 1 025 t/h锅炉改造后运行优化及NO排放特性试验研究[J]. 热力发电, 2013, 42(1): 63-66. LIANG Ligang, MENG Yong, WU Shenglai. Operation optimization for retrofitted 1 025 t/h boiler and experimental study on its NOemission[J]. Thermal Power Generation, 2013, 42(1): 63-66.

Influence of cold flue gas recirculation on depth peak-load regulation capacity of boiler

DONG Xinguang1, KONG Qingyu2, SUN Jian1, ZHANG Limeng1, LIU Haojie3

(1. Shandong Electric Power Research Institute, Jinan 250003, China; 2. Huadian International Zouxian Power Plant, Jining 273522, China; 3. Shandong Electric Power Industrial Boiler Pressure Vessel Inspection Center Co., Ltd., Jinan 250003, China)

The No. 5 boiler in a power plant is a 670 t/h ultra high pressure natural circulation boiler. In order to improve the depth peak-load regulation capacity of the unit, cold flue gas recirculation system was installed to meet the environmental protection emission standard and run in safety and economic state. Through adjustment and optimization on flow rate of the primary cold gas recirculation and the secondary cold flue gas, the minimum stable load of the unit was reduced from 50% to 34% of the rated load, the flue gas temperature at the SCR denitration system inlet was 316 ℃, the reheat steam temperature reached 519 ℃, the flow rate of the primary cold gas recirculation was 2.0×104 m3/h, and the flow rate of the secondary cold flue gas was 2.5×104 m3/h. Therefore, the unit ran stably, the SCR denitration system worked normally, and the depth peak-load regulation capacity of the unit was improved dramatically.

ultra high pressure, natural circulation boiler, depth peak-load regulation, cold flue gas recirculation, flue gas temperature at the SCR denitration system inlet, reheat steam temperature

TK227

B

10.19666/j.rlfd.201809184

董信光, 孔庆雨, 孙健, 等. 冷烟气再循环对锅炉深度调峰能力影响[J]. 热力发电, 2019, 48(5): 126-132. DONG Xinguang, KONG Qingyu, SUN Jian, et al. Influence of cold flue gas recirculation on depth peak-load regulation capacity of boiler[J]. Thermal Power Generation, 2019, 48(5): 126-132.

2018-09-10

董信光(1974—),男,硕士,研究员,主要研究方向为电站锅炉燃烧调整、锅炉节能技术等,13685313293@126.com。

(责任编辑 马昕红)