纤维增强树脂基复合材料湿热老化研究进展

文/哈尔滨乐普实业有限公司 邱东

引言

20 世纪80 年代以后,随着改革开放的深入,我国给水处理引进吸收了外国先进技术和设备[1],开启了现代化水处理的进程。目前,纤维增强树脂基复合材料的反渗透膜外壳在电力、冶金、化工、医药、食品饮料、工业污水处理、海水淡化等领域得到广泛应用[2]。由于反渗透膜外壳在使用过程中,长期与各种温度的水介质接触,且须承受一定的压力,因此,膜外壳用复合材料的耐湿热老化性能研究对于膜外壳的使用寿命和安全性具有重要的意义。对于纤维增强树脂基复合材料的湿热老化和加速湿热老化特性,国内外已开展诸多研究[3-5],对于预测复合材料材料的使用寿命具有一定的指导意义。

1 老化研究

1.1 老化反应机理

纤维增强树脂基复合材料是多相结构材料,影响其老化性能的因素主要由各组分材料固有的特性决定,并且与界面特性也密切相关。复合材料在含水介质环境中发生腐蚀,首先发生老化的是基体树脂,其次是纤维/树脂界面,再者为纤维增强材料。复合材料之所以出现老化,是由于水介质向复合材料中渗透扩散,在温度的影响下,形成腐蚀老化的基本破坏力,其中化学降解和机械能降解为基体树脂破坏的主要形式,它表现为起泡、粉化、褪色、龟裂等。

复合材料树脂基体湿热老化,包括化学降解、溶剂化作用和断裂等。

化学降解过程中,水分子与树脂基体大分子之间发生氧化、水解等反应,使树脂大分子的共价键发生破坏和裂解;此外,水分子渗入树脂基体中,树脂大分子与介质发生溶剂化作用,出现溶胀和溶解。而在应力(外加应力或内部应力)和水的共同作用下,树脂基体会出现微裂纹,并进一步生长成裂缝,直至发生脆性断裂。

复合材料中存在纤维/树脂、填料/树脂等界面,界面完好与否对复合材料的耐老化性能有重要影响。水介质与复合材料接触时,水介质首先渗透到纤维表面,由于纤维和基体树脂间存在诸多微观缺陷,且纤维表面的偶联剂分子较小,故水分子渗入后,与纤维表面的偶联剂进行反应,将在树脂和纤维粘结不充分处形成渗透压,水介质便以毛细方式急速渗透到界面的孔隙中,加速了界面的脱粘剥离。

复合材料中纤维的老化,主要为水介质与纤维之间的相互作用,使纤维的结构发生改变,从而影响纤维性能。以水处理膜壳中常用的玻璃纤维为例,玻璃纤维的主要成份是SiO2,其余的是Ca、Mg、Al等金属氧化物。与水介质接触后,Ca、Mg、Al等便以离子形式析出,使玻纤晶格中出现显微高应力区,最终导致微裂纹的产生。

复合材料的湿热老化是一个长期的过程,可用应力松弛、蠕变、疲劳特性等来表征。同时,长期效应的老化破坏主要形式是应力开裂,且大多数发生在界面中,因此设计老化试验来预测复合材料的使用寿命,是一种重要的研究方法。

1.2 碳纤维/树脂基复合材料的老化性能研究

黄超等通过T300/648 碳纤维树脂基复合材料加速湿热老化试验,分析老化后的机理与性能变化,为碳纤维树脂基复合材料在贮存条件的使用可靠性提供相关依据[6]。余治国等针对某树脂基复合材料部件在制造车间、产品库房和露天条件三种湿热老化环境中,对T700碳纤维/环氧树脂基和T300碳纤维/环氧树脂基复合材料以及两种复合材料与金属胶接结构进行湿热加速老化试验, 并对老化前后的材料进行了力学性能试验和无损检测[7]。吕小军等针对南海地域的自然环境,在实验室对编织型碳纤维增强环氧树脂基复合材料层合板的湿热老化性能进行加速仿真腐蚀实验,研究结果显示,复合材料吸收水份,导致其静态和动态力学性能都下降[8]。Mcbagonluri F. 等研究了碳纤维/环氧树脂复合材料的吸湿特点。结果表明,吸湿前后,碳纤维/环氧树脂复合材料的断面由纤维表面由树脂粘结变为较光滑,说明吸湿引起了界面破坏[9]。

1.3 玻璃纤维/树脂基复合材料的老化性能研究

董琳琳对玻璃纤维/不饱和聚酯树脂基复合材料进行海水浸泡试验,并对浸泡前后材料的弯曲性能进行研究,结果表明,材料浸泡在海水中,短时间内不会发生弯曲模量的显著性下降,影响复合材料弯曲性能的主要原因是水分子对复合材料树脂-基体界面的浸蚀[10]。肖迎红等采用加速老化的方法研究了玻璃纤维增强PET、PB T复合材料在湿热老化条件下的性能变化[11]。高坤等研究了湿热老化对玻璃纤维/环氧树脂复合材料力学及介电性能的影响,并对其初期湿热老化机理进行探究,以期为更好地应用玻璃纤维增强环氧树脂基复合材料提供科学依据[12]。Rita Roy等研究了不同纤维含量的玻璃纤维增强乙烯基酯树脂复合材料的沸水浸泡情况,对沸水浸泡2~24h后材料的断面进行了SEM观察,发现纤维发生了断裂并脱出,并可观察到基体破裂[13]。

1.4 其他树脂、复合材料的老化性能研究

王晓洁等研究了F-12芳纶纤维增强复合材料的力学性能,包括层间剪切强度、拉伸强度、拉伸模量和热变形温度等。结果表明复合材料湿、热两种作用对复合材料结构有促进和抵消两种效果,使复合材料性能变化较单纯热或湿作用更为复杂[14]。张晖等研究了环氧树脂在80 ℃/90%RH 的湿热条件下,抗拉强度、断面形貌、玻璃化转变温度和高温模量等性能的变化情况,结果显示环氧树脂吸湿符合Fick 第二定律,湿热老化主要体现为对材料的塑化作用,没有明显的后固化和物理老化作用[15]。Bradley W.L.研究了水分对石墨纤维/乙烯基酯复合材料的影响,结果表明,吸湿后,材料的ILSS没有下降[16]。

2 加速老化试验模型

我国的加速湿热老化研究在1984年已经开始了[17],但加速老化试验模型的提出则较少。

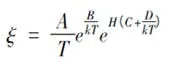

黄超等利用实验得到的高应力水平下的寿命特征去外推正常应力水平下的寿命特征,其关键在于确定寿命特征与应力水平之间的关系[18]。选用广义艾林模型作为T300/648 复合材料的湿热老化寿命预测模型,温度与湿度共同作用下的广义艾林模型如下式:

其中: A,B,C,D 为待定常数;k为波尔兹曼常数;T为热力学温度;H为相对湿度。

3 结论

湿热老化是复合材料老化最主要的形式,国内外对纤维增强树脂基复合材料的老化进行了大量研究,以期获得在单纯湿热老化条件下,复合材料的使用寿命的预期计算。但目前加速湿热老化测试与实际条件中湿热老化之间的关系尚无统一的计算方法,仍需进行进一步研究。