模拟油气田采出水中乙酸和碳酸氢根含量对L245钢腐蚀行为的影响

(西安科技大学 材料科学与工程学院,西安 710054)

腐蚀伴随油气田开发的整个过程,油气田采出水对管材的腐蚀问题尤其突出,因此受到广泛关注。乙酸(醋酸)是石油天然气采出水中的常见物质,对二氧化碳(CO2)腐蚀具有重要的影响,是引起金属材料失效的主要因素之一[1-3]。张念东等[4]分析发现,油气田采出水中乙酸的质量浓度在6~60 mg/L,然而采出水中的乙酸根含量往往被忽略。在水质化验过程中,乙酸根含量也常被错误地计算到碳酸氢根含量中[5]。CROLET等[6]研究发现乙酸通过改变溶液的pH对腐蚀速率产生影响。一般认为乙酸具有弱酸性,会加剧二氧化碳腐蚀,而乙酸盐具有弱碱性,会减缓二氧化碳腐蚀。但实际情况表明,无论是乙酸还是乙酸盐,都会加剧了二氧化碳腐蚀,因此有必要深入研究乙酸和乙酸根在二氧化碳腐蚀中所起的作用[7]。

通常在油田采出水中还含有不同种类的阴离子,其中包含碳酸氢根(HCO3-)。HCO3-作为二氧化碳的一级电离产物,大量存在于采出水溶液中,其对管道腐蚀有较大的影响[8]。VIDEM等[9]研究发现,腐蚀介质中的HCO3-会使溶液pH增大,从而减小FeCO3-的溶解度,降低碳钢的腐蚀速率。JASINSKI[10]认为HCO3-的存在提高了溶液pH,但对碳钢的腐蚀速率没有太大的影响。本工作以油气田常用管材L245钢为研究对象,用二氧化碳饱和碳酸氢钠溶液模拟油井采出水,采用失重法和电化学法研究分析了乙酸及HCO3-含量对L245钢在该环境中腐蚀行为的影响。

1 试验

1.1 试样

试验材料为L245钢,化学成分见表1。将试验材料制成φ15 mm×3 mm的圆片状电化学试样,及45 mm×10 mm×3 mm的长条状浸泡试样。浸泡试样经240号、400号、600号、1 000号和2 000号的SiC砂纸逐级打磨,然后依次在去离子水、丙酮和无水乙醇中超声清洗5 min,再放入烘干机中烘干后测量工作面尺寸。对电化学试样锡焊后用环氧树脂涂封,留出底面,待树脂完全固化后按上诉处理浸泡试样的方法处理。

1.2 浸泡试验

浸泡试验溶液为模拟油井采出水,即含乙酸、饱和二氧化碳和碳酸氢钠NaHCO3的水溶液。先用碳酸氢钠制备含1 000 mg/L HCO3-的水溶液,再向溶液中分别加入0,1 000,2 000,3 000 mg/L乙酸,向配置好的溶液中通二氧化碳气体除氧2 h,并使溶液中的二氧化碳达到饱和状态。将浸泡试样通过悬吊浸泡在配制好的试验溶液中。浸泡试验周期为10 d,试验温度50 ℃(通过恒温水浴控制),试验期间持续通入二氧化碳。每组浸泡试验采用4个平行试样,其中3个试样用于计算腐蚀速率,另外1个用于腐蚀产物分析。

浸泡试验结束后,将试样取出并用去离子水冲洗,放入酸清洗液(配比为盐酸100 mL,六次甲基四胺8 g,加蒸馏水至1 000 mL)中超声清洗5 min,取出后用无水乙醇超声脱水,吹干放入干燥器中干燥2 h,再用电子天平称量。然后按照式(1)计算腐蚀速率,结果取3个试样的平均值。

(1)

式中:vcorr为腐蚀速率,mm/a;m为试验前试样的质量,g;mt为试验后试样的质量,g;S为试样的表面积,cm2;ρ为试样的密度,g/cm3;t为浸泡时间,h。

1.3 电化学试验

电化学试验在由计算机控制的瑞士万通302N型电化学工作站上进行。试验采用三电极工作体系:试样为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极。试验温度为(50±1)℃,试验介质为模拟油井采出水。极化曲线扫描速率为0.333 mV/s,扫描范围为±300 mV(相对于开路电位)。电化学阻抗测试频率为0.01 Hz~0.1 MHz,激励信号为幅值±5 mV的正弦波。

1.4 腐蚀产物观察与分析

利用美国FEI Quanta200型扫描电镜(SEM)观察试样在模拟油井采出水中浸泡240 h后的腐蚀形貌,并采用日本岛津3000型X射线衍射仪(XRD)分析其腐蚀产物的组成相。

2 结果与讨论

2.1 浸泡试验

从图1可以看出:在模拟油井采出水中,L245钢的腐蚀速率随着乙酸含量的增加呈现不断增大的趋势。在不含乙酸的情况下,L245钢的腐蚀速率为0.536 mm/a,由于此时生成的腐蚀产物晶粒细小且致密[11],在基体上的覆盖率较高,因此腐蚀速率最低。当乙酸质量浓度为1 000 mg/L时,腐蚀速率急剧增大到1.44 mm/a,此时腐蚀产物晶粒增大,但覆盖率较低,基体上的活化点较多[12],同时乙酸的加入使得溶液pH下降,氢离子的去极化作用增强,导致L245钢的腐蚀速率增大。当乙酸质量浓度为2 000 mg/L时,腐蚀速率进一步增至1.93 mm/a,但增加的幅度较小。当乙酸质量浓度为3 000 mg/L时,腐蚀速率继续增大,与乙酸质量浓度2 000 mg/L时相比,增幅更小。

图1 在模拟油井采出水中L245钢腐蚀速率随乙酸含量的变化Fig. 1 Variation of corrosion rate of L245 steel with acetic acid concentration in simulated produced water of oil well

2.2 电化学试验

2.2.1 动电位极化曲线

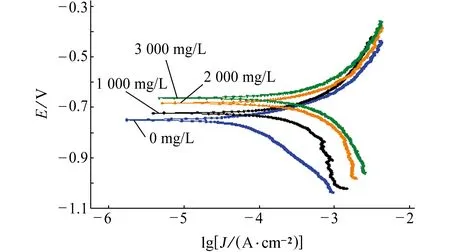

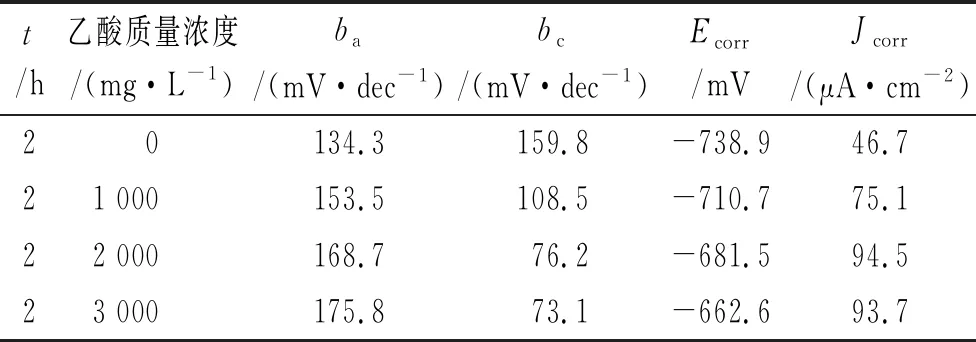

图2为L245钢在乙酸含量不同的模拟油井采出水中的极化曲线,表2为对极化曲线拟合所得的参数。

图2 在乙酸含量不同的模拟油井采出水中浸泡2 h后L245钢的极化曲线Fig. 2 Polarization curves of L245 steel immersed in simulated produced water of oil well with different acetic acid concentrations for 2 h

t/h乙酸质量浓度/(mg·L-1)ba/(mV·dec-1)bc/(mV·dec-1)Ecorr/mVJcorr/(μA·cm-2)20134.3159.8-738.946.721 000153.5108.5-710.775.122 000168.776.2-681.594.523 000175.873.1-662.693.7

从图2和表2中可见:在浸泡初始阶段(2 h),当溶液中加入乙酸时,L245钢的自腐蚀电位发生正移,随着乙酸含量的增加,自腐蚀电位不断正移,且各乙酸含量下极化曲线走势大致相同,没有出现钝化现象。在极化曲线上,阴极电流密度随阴极极化电位降低而快速增大,这表明阴极反应受到活化控制,即在反应初期阶段,乙酸的加入主要影响阴极反应。从图2和表2中还可见,随着乙酸含量的增加,自腐蚀电流密度逐渐增大,即钢的腐蚀越快越剧烈。极化曲线的阳极区显示出溶解特性,但阳极曲线与乙酸含量增加不具有规律性。SUN等[13-15]研究表明,加入乙酸能够抑制阳极反应但促进阴极反应。

2.2.2 电化学阻抗谱

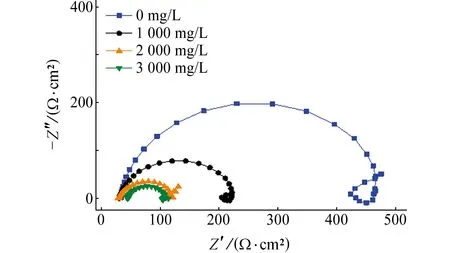

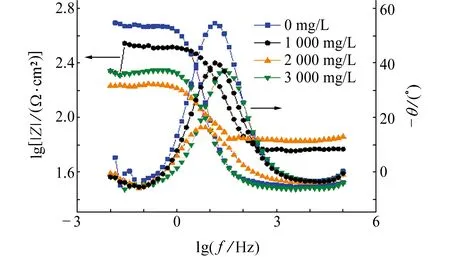

从图3(a)可以看到:L245钢在乙酸含量不同的模拟油井采出水中浸泡2 h后,其Nyquist图由高频段的容抗弧,低频段的阻抗弧和容抗弧组成;随着乙酸含量的增加,容抗弧与阻抗弧半径不断减小。阻抗谱的形状随乙酸含量变化而不同,其中低频阻抗弧与试样表面活化溶解有关,低频容抗弧与试样表面生成腐蚀产物膜有关[16]。因此,L245钢的耐蚀性随乙酸含量的增加不断下降,且表面发生了较为剧烈的反应。从图3(b)可以看到:在浸泡初期阶段,随着乙酸含量的增加,阻频曲线转折角的斜率由大变小,在低频区的落点值从2.7 Ω减小到2.2 Ω,相频曲线从高频区到低频区,先逐渐上升再逐渐减小;同时,最大相位角从55°减小到18°。

(a) Nyquist图

(b) Bode图图3 在乙酸含量不同的模拟油井采出水中浸泡2 h后L245钢的电化学阻抗谱Fig. 3EIS of L245 steel immersed in simulated produced water of oil well with different acetic acid concentrations for 2 h: (a) Nyquist plot; (b) Bode plot

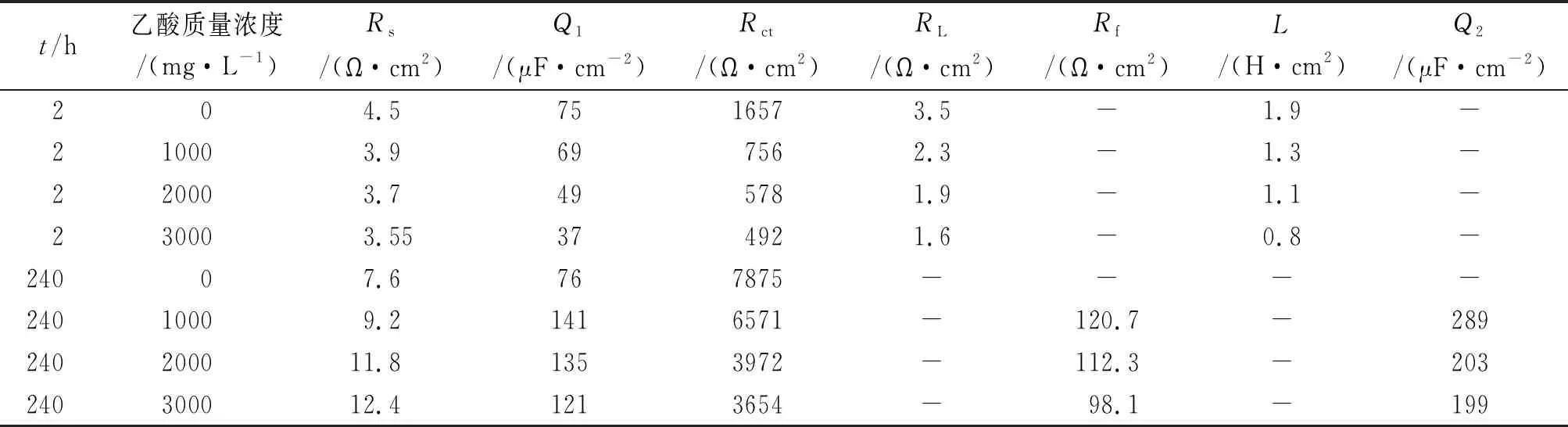

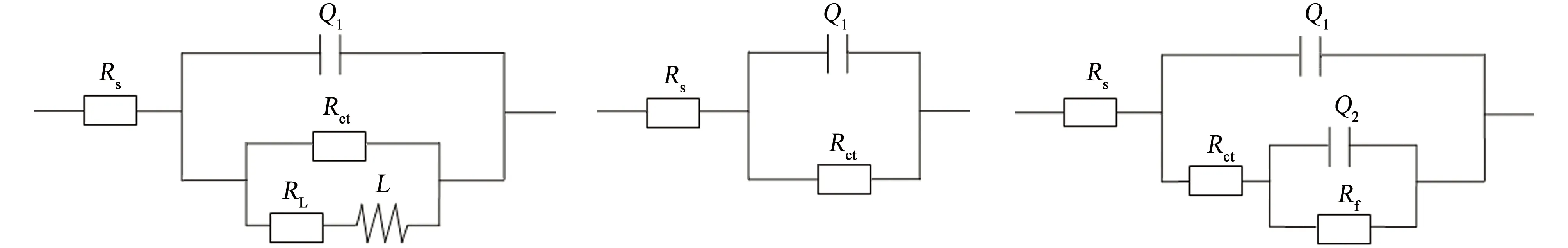

对图3中的电化学阻抗谱进行拟合,拟合用等效电路如图4(a)所示。图中,Rs为溶液电阻;Q1为常相位角元件,由金属与溶液间的双电层电容Cdl和弥散系数n1组成;Rct为电荷转移电阻;L为电感;RL为电感原件自身的电阻。拟合电化学阻抗谱得到的参数见表3。从表3可以看出:不含乙酸时,电荷反应电阻最大,随着乙酸含量的增加,由乙酸提供的氢离子增加,使电荷转移更容易,因此反应速率不断加快。

表3 在乙酸含量不同的模拟油井采出水中浸泡不同时间后L245钢的电化学阻抗谱的拟合参数Tab. 3 Fitted parameters of EIS of L245 steel immersed in simulated produced water of oil well with different acetic acid concentrations for different periods of time

(a) 模型一 (b) 模型二 (c) 模型三图4 在乙酸含量不同的模拟油井采出水中L245钢电化学阻抗谱的等效电路Fig. 4Equivalent circuits of EIS of L245 steel in simulated produced water of oil well with different acetic acid concentrations: (a) model 1; (b) model 2; (c) model 3

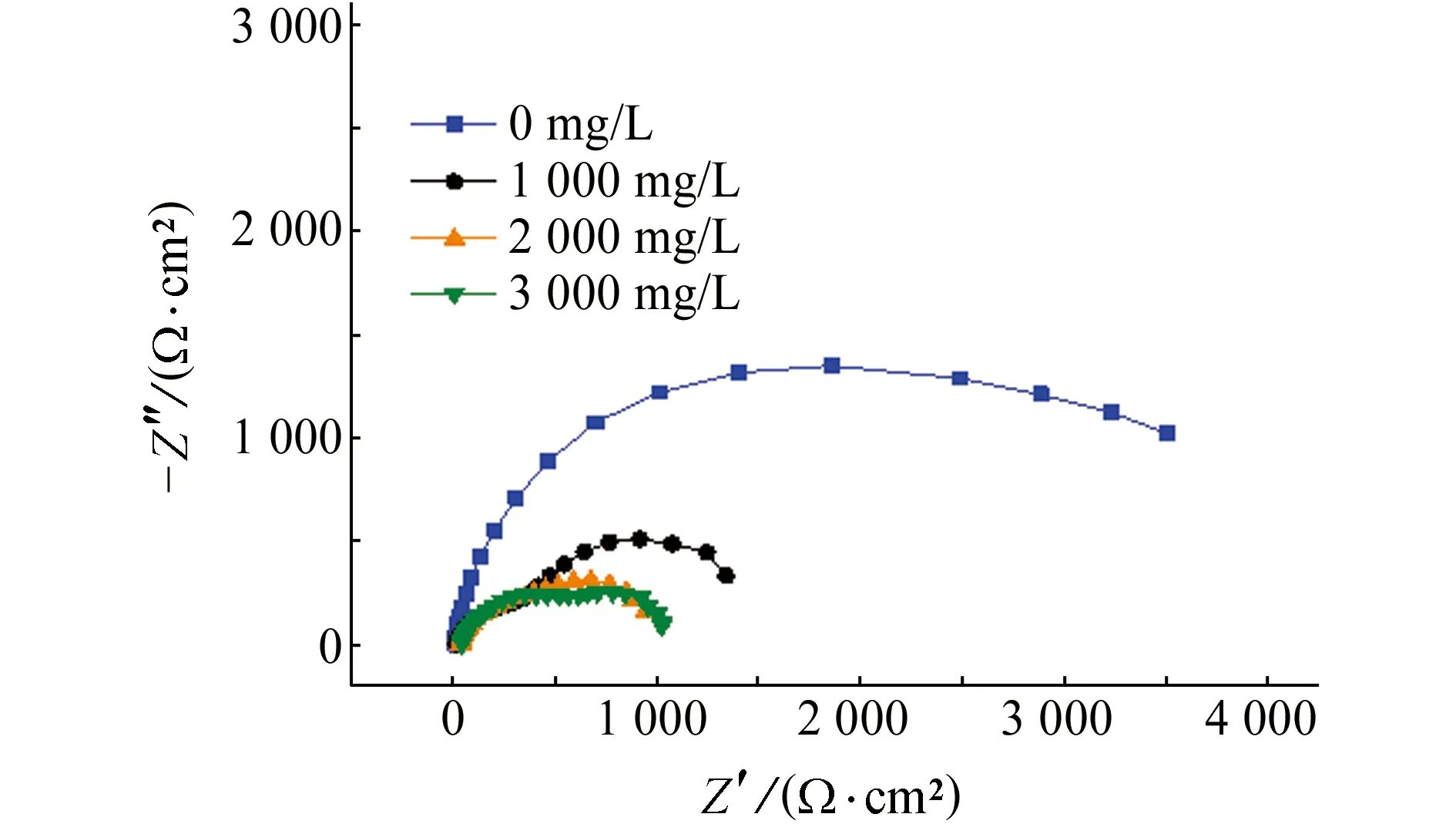

从图5(a)中可以看出:在不含乙酸的模拟油井采出水中浸泡240 h后,L245钢的Nyquist图发生了明显的变化,仅由一段容抗弧组成,且容抗弧较浸泡初期相比增大了7倍多,说明腐蚀产物膜对基体起到很好的保护作用,其等效电路如图4(b)所示;随着乙酸含量的增加,Nyquist图由两段容抗弧组成,其等效电路如图4(c)所示。经过240 h的浸泡后,一方面乙酸可溶解FeCO3腐蚀产物膜,另一方面由于形成的腐蚀产物膜不够致密,乙酸可渗透腐蚀膜直接作用于钢材基体。正是因为这两方面原因,L245钢耐蚀性下降,表现为随着乙酸含量增加,容抗弧的半径逐渐减小。

从图5(b)中可以看出:在浸泡240 h后,随着乙酸含量增加,阻频曲线转折角的斜率由大到小,同时落点值逐渐减小,其在低频区的落点值从最开始的3.5 Ω减小到2.8 Ω,相频曲线从高频区到低频区,呈现一个逐渐下降的现象。同时,最大相位角从75°减小到37°。

2.3 腐蚀产物形貌及组成

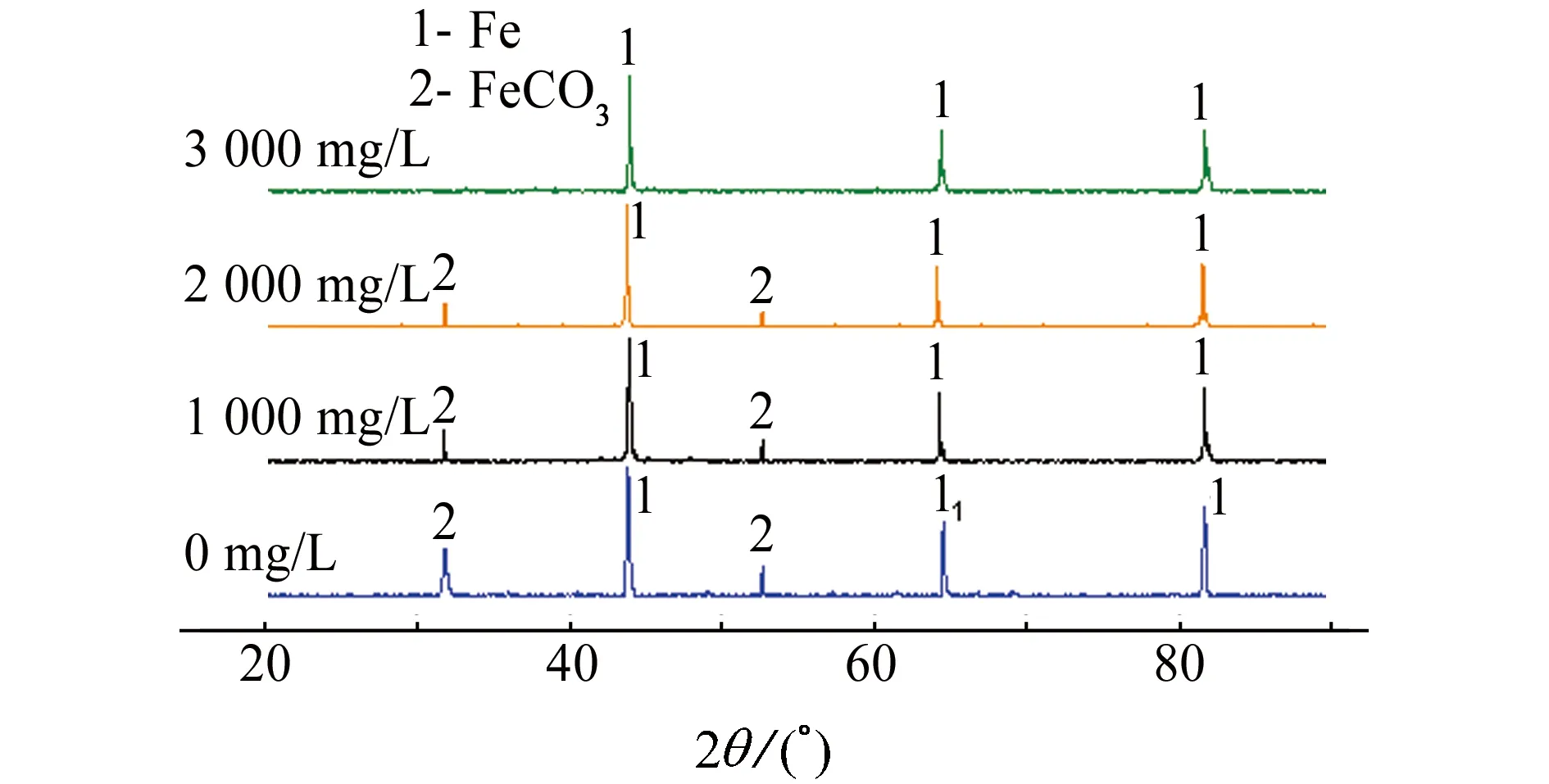

图6和图7分别为在乙酸含量不同的模拟油井采出水中浸泡240 h后L245钢的腐蚀形貌和XRD谱。在不含乙酸的模拟油井采出水中,L245钢表面存在一层较致密的正方体状的腐蚀产物膜,经XRD分析可知该腐蚀产物为FeCO3;图中L245钢表面存在稳定的FeCO3腐蚀产物膜覆盖区和活化区,由于此时的腐蚀产物膜致密,阻碍了介质中腐蚀性物质从溶液本体向金属表面的传输,从而起到保护基体的作用。当溶液中加入乙酸时,发现该腐蚀产物数量明显减少,这是因为乙酸的酸性较碳酸强,乙酸加入后使乙酸根离子在阴极更易被还原成乙酸,也可与腐蚀产物FeCO3发生反应,生成易溶于水的乙酸铁盐,使起保护作用的FeCO3减少,基体表面活化区增加,致使腐蚀速率增大。乙酸的加入加速了中间产物乙酸亚铁的溶解,且与溶液中的碳酸形成竞争关系。乙酸与铁基体直接发生反应,生成易溶于水的乙酸铁盐,使得腐蚀产物膜覆盖率减小,腐蚀速率进一步增大。当乙酸质量浓度增加到3 000 mg/L时,L245钢表面几乎没有腐蚀产物存在。对比图7的XRD谱可看出,随着乙酸含量的增加,腐蚀产物FeCO3不断减少,与扫描电镜观察到的结果一致。

(a) Nyquist图

(b) Bode图图5 在乙酸含量不同的模拟油井采出水中浸泡240 h后L245钢的电化学阻抗谱Fig. 5EIS of L245 steel immersed in simulated produced water of oil well with different acetic acid concentrations for 240 h: (a) Nyquist plot; (b) Bode plot

(a) 0 mg/L (b) 1 000 mg/L (c) 2 000 mg/L (d) 3 000 mg/L图6 在乙酸含量不同的模拟油井采出水中浸泡240 h后L245钢的腐蚀形貌Fig. 6 Corrosion morphology of L245 steel immersed in simulated produced water of oil well with different acetic acid concentrations for 240 h

图7 在乙酸含量不同的模拟油井采出水中浸泡240 h后L245钢的XRD谱Fig. 7 XRD patterns of L245 steel immersed in simulated produced water of oil well with different acetic acid concentrations for 240 h

3 结论

(1) L245钢在模拟油井采出水中主要发生均匀腐蚀。乙酸的加入对腐蚀的阴极反应有促进作用,对阳极有一定抑制作用,且这种作用随乙酸含量的增加而愈加明显。

(2) 在模拟油井采出水中,二氧化碳与乙酸对L245钢的腐蚀反应起协同作用,当乙酸含量增加到一定程度时与溶液中的碳酸形成竞争关系,使试样表面的腐蚀产物膜FeCO3溶解,生成易溶于水的乙酸铁盐。不含乙酸时腐蚀反应主要由碳酸控制,乙酸含量增加到一定程度时腐蚀反应主要由乙酸控制。