磷酸锌含量对环氧树脂-硅氧烷涂层性能的影响

丁金森,蓝秀玲2,刘光明2,周街胜,郑佩根,吴文栋

(1. 广州特种承压设备检测研究院,广州 510000; 2. 南昌航空大学 材料科学与工程学院,南昌 330063)

磷酸盐涂层是目前使用最广泛的钢铁预处理方法之一,因为其具有成本低,操作便捷以及耐磨性和润滑性能优良等特点而被广泛使用[1]。磷酸锌是一种无毒、多功能、活性类金属磷酸盐,在基体/磷酸锌涂层界面处会形成稳定且牢固的黏合剂层,可增加电荷转移阻力[2]。作为有毒铬酸盐的经典替代品,磷酸锌颜填料一直备受关注,除了其低/无毒优点外,还具有颜色浅,在树脂中容易分散,易于施工和调色等优点,现已广泛用于金属防腐蚀涂料的配制[3]。当磷酸锌颜填料颗粒与渗透聚合物基质的电解质接触时,会发生水解,提供物理阻隔,阻止金属上的阳极和阴极反应,同时可抑制阳极酸化反应[4-5]。在各种聚合物中,环氧树脂涂料具有良好的附着力、耐酸碱性和耐溶剂性,高交联密度[6]。环氧树脂涂层与无机颜填料结合可以形成阻挡腐蚀性离子的保护层,从而抑制腐蚀介质与金属基体接触,对金属基体起到保护作用。但环氧树脂涂层也存在一些缺点,如弹性模量低[7]、脆性较高、抗冲击性较差及抗紫外线能较差等[8]。有研究发现,含有磷酸锌的环氧树脂涂层具有明显的自我修复功能[9],较强的抗阴极剥离性及及对基体腐蚀有抑制作用[3,10]。

本工作以磷酸钠和硫酸锌为原料制备磷酸锌,将磷酸锌作为防锈无机颜填料填加到环氧树脂-硅氧烷清漆中,采用傅里叶变换红外光谱仪分析环氧树脂-硅氧烷的结构,扫描电镜表征磷酸锌微观形貌,X射线衍射仪分析磷酸锌的物相结构,通过电化学阻抗测试(EIS)评估磷酸锌含量对环氧树脂-硅氧烷涂层防腐蚀效果的影响。

1 试验

1.1 磷酸锌的制备

取8.62 g ZnSO4·7H2O加去离子水搅拌溶解10 min配制成0.03 mol/L硫酸锌溶液。取7.6 g Na3PO4·12H2O加去离子水搅拌溶解10 min配制成0.02 mol/L磷酸钠溶液。将硫酸锌溶液与磷酸钠溶液以相同体积混合,室温搅拌30 min,陈化24 h,其反应方程如式(1)所示;然后,将陈化好的磷酸锌进行脱水和多次洗涤;最后,在120 ℃烘12 h,研磨即得到磷酸锌粉末。

3ZnSO4·7H2O+2Na3PO4·12H2O=

Zn3(PO4)2↓+3Na2SO4+45H2O

(1)

1.2 涂层的制备

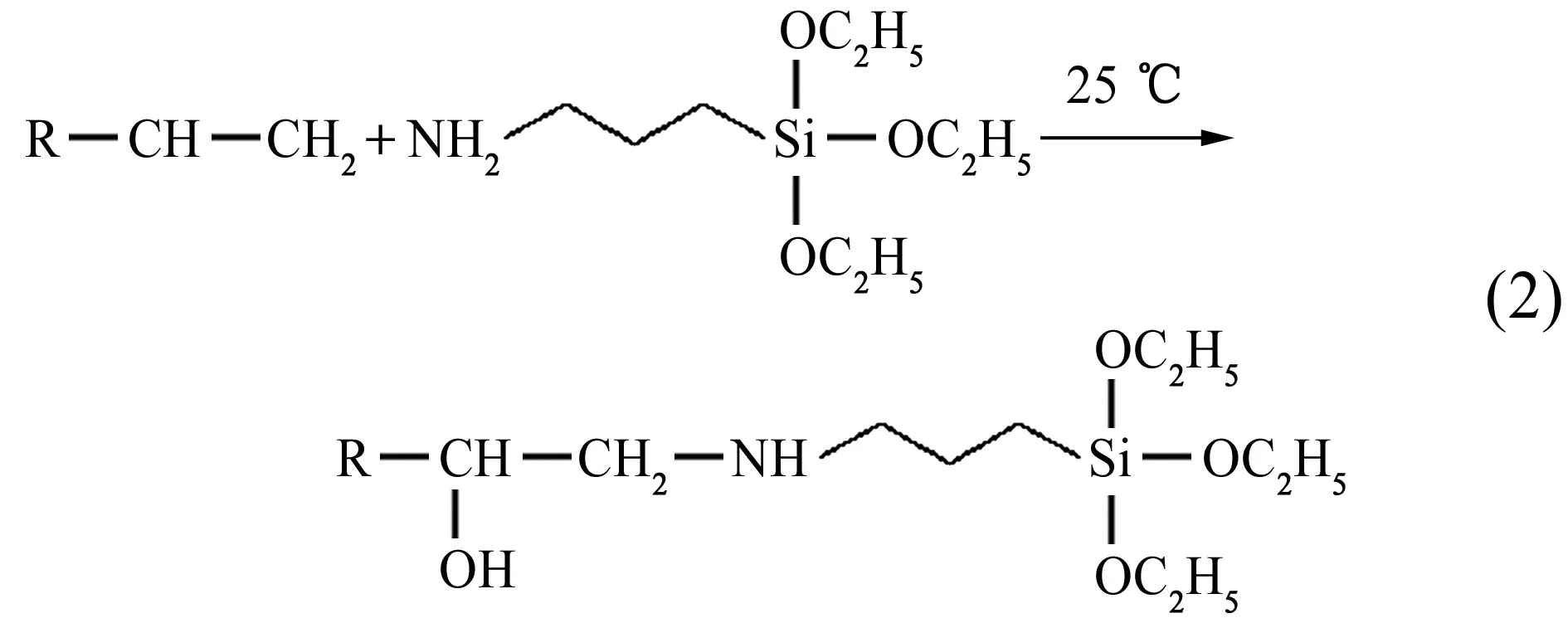

将15 g水性环氧树脂(E51)溶解于6 g乙二醇单丁醚中,待E51完全溶解后加入10 g γ-氨丙基三乙氧基硅烷(KH-550偶联剂)进行改性,室温反应24 h,得到流动性好、黏度适中的半液态清漆即为环氧树脂-硅氧烷涂料。其合成反应见式(2)。

称取5份(每份5 g)制备好的清漆置于不同烧杯中,分别加入质量分数为0%、1.0%、2.5%、5.0%和7.5%片状磷酸锌粉末,在常温下搅拌混合均匀后参照GB 1727-1979(1989)《漆膜、腻子膜干燥时间测定法》标准将涂料涂覆到处理好的基体材料上,室温放置36 h后,进行各种性能测试。

1.3 性能测试

采用KBr压片制样,利用德国Vertex 70型傅里叶变换红外光谱仪(FT-IR)分析环氧树脂-硅氧烷的结构;采用Nova Nano SEM450型场发射扫描电子显微镜(SEM)观察磷酸锌微观表面形貌,用其自带的能谱仪(EDS)进行成分分析;使用D8 ADVANCE型X射线衍射仪(XRD)对磷酸锌进行物相分析。

涂层物理性能测试和电化学阻抗谱测试用的基体材料分别是120 mm×50 mm×0.3 mm马口铁板和70 mm×25 mm×2 mm Q235钢。基体材料在使用前均用600号至1 000号水磨砂纸逐级打磨,用无水乙醇清洗后再用去离子水冲洗,吹干。

涂层的硬度、冲击性能、柔韧性和附着力分别按GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》、GB/T 1732-1993《漆膜耐冲击性测定法》、GB/T 1731-1993《 漆膜柔韧性测定法》和GB/T 1720-1979《漆膜附着力测定法》等标准测试。上述试验均采用3个平行试样。

采用CHI650D型电化学工作站测涂层的电化学性能。测试在室温敞开条件下进行,并采用三电极体系,参比电极为饱和甘汞电极、辅助电极为铂电极。试样在3.5%(质量分数)NaCl溶液中浸泡16 d,先测定其开路电位,待开路电位稳定后,测电化学阻抗谱(EIS)。测量频率范围为10-2~105Hz,测量信号为幅值20 mV的正弦波。

2 结果与讨论

2.1 红外分析

由图1可知:在环氧树脂-硅氧烷红外光谱中,3 540 cm-1附近的弱小双峰是伯胺R-N-H的特征吸收峰,说明KH-550与环氧树脂没有完全反应;3 303 cm-1处较宽的单峰为仲胺R-N-H-R的伸缩振动吸收峰,1 502 cm-1处为仲胺R-N-H-R的弯曲振动吸收峰,叔胺没有此峰,这表明KH-550与环氧树脂反应生成的是仲胺聚合物;2 973 cm-1处是-CH2非对称伸缩振动吸收峰,1 248 cm-1处为环氧树脂的C-N振动吸收峰;1 071 cm-1附近为硅烷偶联剂KH-550中Si-O的特征吸收峰;944 cm-1附近为环氧基团的特征吸收峰,说明环氧基团在体系中有少量残留。从上述分析结果可知,硅烷偶联剂KH-550中含有的胺基与环氧树脂中的环氧基团发生了开环反应,成功接枝到环氧树脂中。

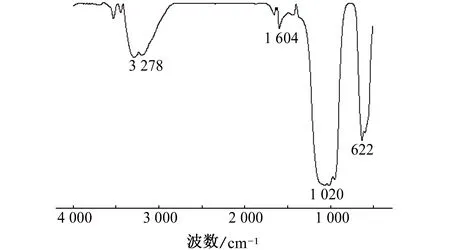

由图2可知:在制备的磷酸锌的红外光谱中,3 278 cm-1附近为O-H伸缩振动吸收峰,1 604 cm-1附近为水的特征吸收峰,这表明磷酸锌含水;在1 020 cm-1处出现的强烈吸收峰是磷酸根离子的对称伸缩振动吸收峰;622 cm-1处为磷酸酯键的伸缩振动吸收峰。这些峰的出现表明试验制备得到的产物是磷酸锌水合物。

图1 环氧树脂-硅氧烷的红外光谱Fig. 1 FT-IR spectrum of epoxy resin-siloxane

图2 磷酸锌的红外光谱Fig. 2 FT-IR spectrum of zinc phosphate

2.2 扫描电镜分析

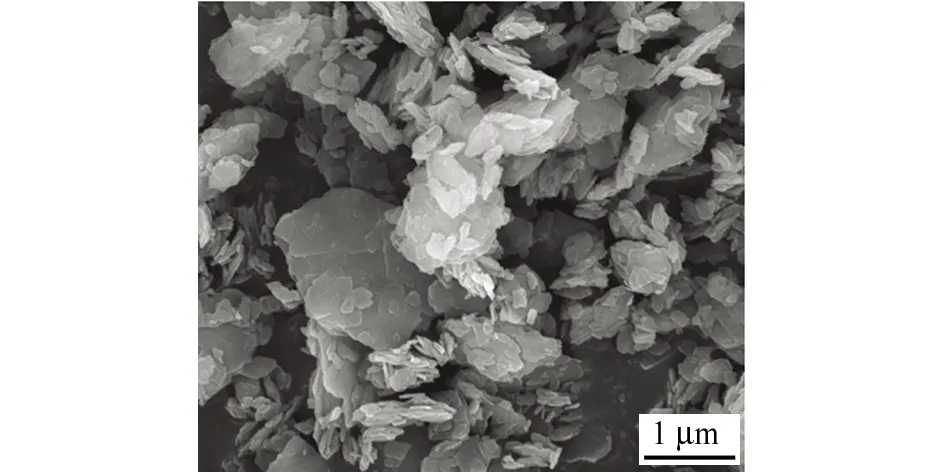

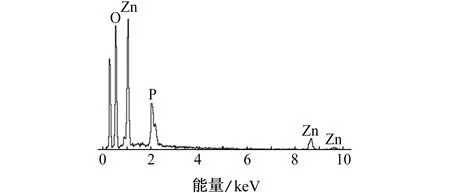

由图3可知:制备的磷酸锌为不规则的片状结构,薄片的纹理清晰,表面光滑,但片状的大小分布不均匀;能谱分析显示制备的磷酸锌仅含有锌、磷和氧元素。由图4可知:制备的磷酸锌的组成相主要为Zn3(PO4)2·4H2O。

(a) SEM形貌

(b) EDS谱图3 磷酸锌粉末的SEM形貌和EDS谱Fig. 3 SEM image and EDS spectrum of zinc phosphate powder

图4 磷酸锌的XRD谱Fig. 4 XRD pattern of zinc phosphate

2.3 涂层的物理性能

从表1可以看出:加入磷酸锌之后环氧树脂-硅氧烷涂层的硬度明显增大,耐冲击性能、柔韧性和附着力均呈现先提高后降低的趋势。涂层硬度一般由涂层的交联程度和涂层与基体的结合力决定。磷酸锌粉末以物理共混的方式掺杂其中,一定程度上填充了网络骨架中的空隙,提高了涂层的致密性,延长腐蚀介质的扩散路径,降低涂层的裂纹敏感性,改善涂料的防沉性能和漆膜的耐候性,也可以提高涂层与基体的附着力。当磷酸锌质量分数超过5.0%时,涂层的无机组分含量较大,交联分子链容易发生滑移,因此附着力呈现降低的趋势。同理,当磷酸锌质量分数为7.5%时,填充在环氧树脂-硅氧烷清漆上磷酸锌粉末过多,涂层中的无机组分总量相对较多,导致涂层容易脆,柔韧性较差,易开裂。因此适量的无机颜填料磷酸锌能有效提高环氧-硅氧烷涂层的物理性能。

表1 含磷酸锌环氧树脂-硅氧烷涂层的物理性能Tab. 1 Physical properties of epoxy resin-siloxane coating containing zinc phosphate

2.4 涂层的耐蚀性

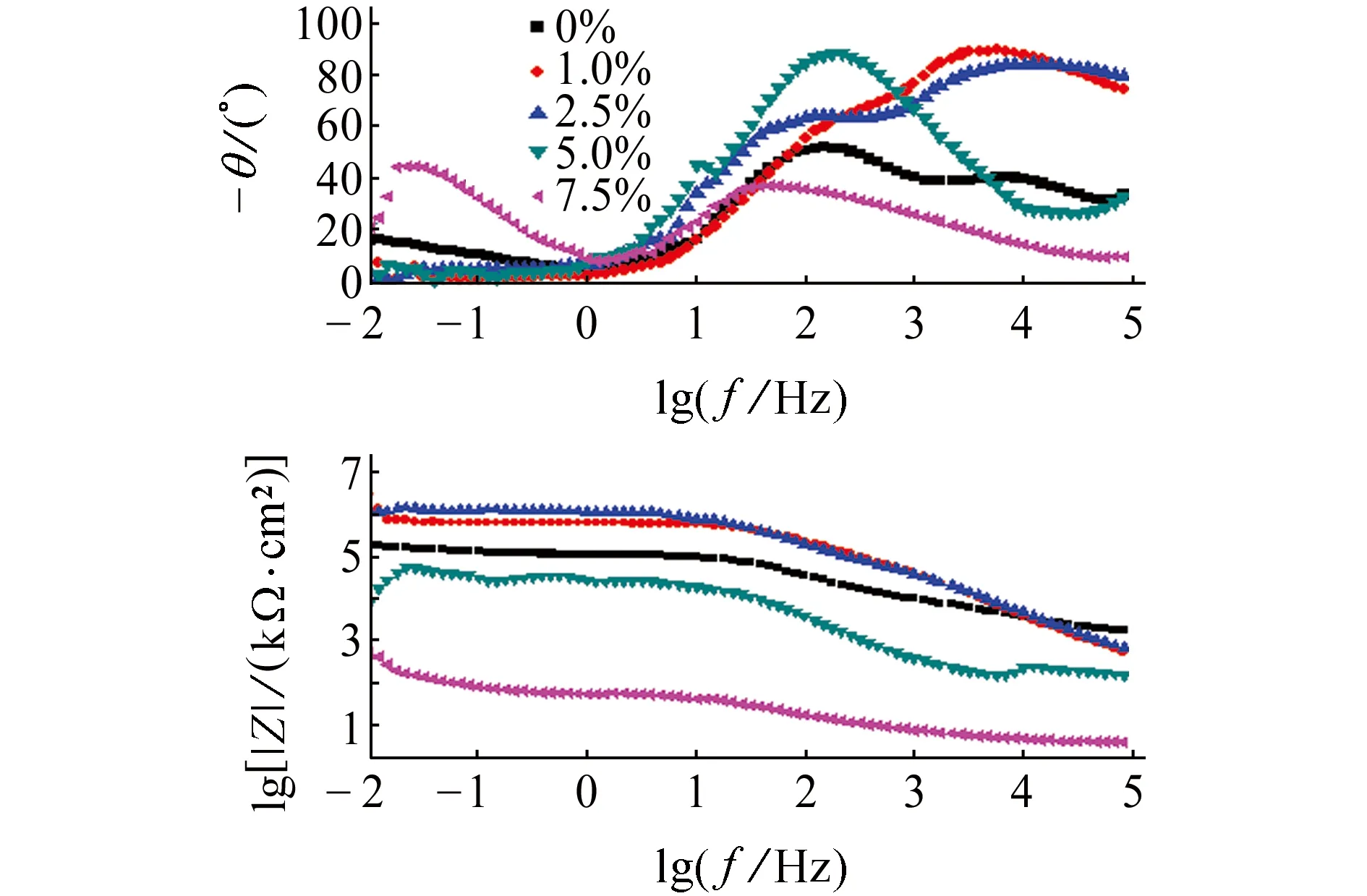

从图5中可以看出,片状磷酸锌的加入影响了环氧树脂-硅氧烷涂层的电化学性能。含1.0%、2.5%与5.0%磷酸锌的试样出现一个时间常数,在Nyquist图表现为高频区的半圆,而含0%与7.5%磷酸锌的试样出现两个时间常数,在其Nyquist图上表现为高频区的半圆和低频区的一条45°的直线,后者表示Warburg阻抗。随着磷酸锌含量的增加,在Bode图中频率-阻抗模值曲线基本朝高频方向移动,同时频率-相位角图中相位角也基本呈上升趋势,这说明掺杂磷酸锌的环氧树脂-硅氧烷涂层的阻抗增大,但当磷酸锌的质量分数超过5.0%后,阻抗的增大不明显。当电极表面的离子迁移由扩散层控制时,在较低频率下,可以通过延长时间使离子扩散到金属表面,发生电化学反应,表现为一个加宽的容抗弧。其原因可能是腐蚀反应在阳极区生成金属离子,来自盐水解的酸与接近腐蚀区涂层的磷酸锌反应生成磷酸和锌离子,释放出的磷酸与生成的金属离子反应生成不溶的磷酸盐,磷酸盐沉积在腐蚀位置,将腐蚀区封住形成了隔离层,从而阻止了腐蚀的进一步发生[11]。有人认为磷酸锌与基料中的羧基和羟基发生反应生成络合物,而这种络合物能与腐蚀产物发生反应,在基体表面形成紧密的保护膜,从而保护金属基体不被腐蚀[12-13]。在含2.5%与5.0%磷酸锌的环氧树脂-硅氧烷涂层中,电解质溶液还没有通过涂层微孔缝隙渗透到涂层/基体界面,其阻抗很大,可以很好地保护金属基体。此外,含7.5%磷酸锌的环氧树脂-硅氧烷涂层的阻抗要小于含5.0%磷酸锌涂层的。可见,加入2.5%磷酸锌时,环氧树脂-硅氧烷涂层的阻抗较高,耐蚀性好。

(a) Nyquist图

(b) Bode图图5 含磷酸锌环氧树脂-硅氧烷涂层在NaCl溶液中的Nyquist和Bode图Fig. 5 Nyquist plots (a) and Bode plots (b) of epoxy resin-siloxane coating containing zinc phosphate in NaCl solution

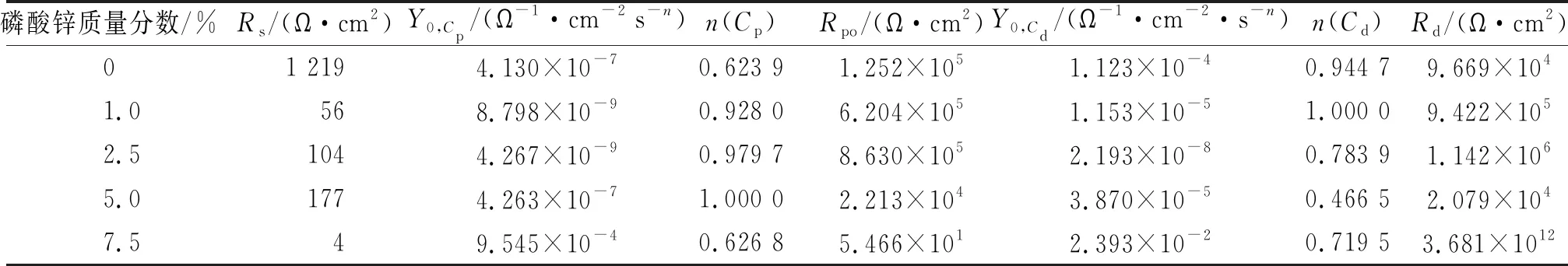

采用图6所示等效电路对电化学阻抗谱进行拟合,结果见表2。其中,Rsol为溶液电阻;Cp为涂层电容;RP为涂层电阻;Rd为金属基体腐蚀反应线性极化电阻;Cd为基体界面双电层电容;n为弥散系数。

图6 含磷酸锌环氧树脂-硅氧烷涂层在NaCl溶液中电化学阻抗谱的等效电路Fig. 6 Equivalent circuit of EIS of epoxy resin-siloxane coating containing zinc phosphate in NaCl solution

表2 电化学阻抗谱拟合结果Tab. 2 Fitted results of EIS

从表2可知:磷酸锌的加入使环氧树脂-硅氧烷涂层的电容变小,电阻增大,这说明涂层表面微孔数量减少了,结构致密性得到了提高。磷酸锌的防锈作用主要由于磷酸锌缓慢水解生成氢氧化锌和二代磷酸根离子,后者通过形成具有附着性和缓蚀作用的络合物保护膜实现对阳极的保护。当磷酸锌的质量分数为2.5%时,环氧树脂-硅氧烷涂层电容最小,电阻最大,弥散系数为0.979 7,腐蚀介质难渗透至基体金属,耐蚀性最好。

3 结论

(1) 采用沉淀法制备的磷酸锌组成相主要为Zn3(PO4)2·4H2O,呈不规则薄片状。

(2) 采用化学接枝法将KH-550改性环氧树脂,得到流动性良好,黏度适中的无色环氧树脂-硅氧烷清漆,KH-550成功接枝到环氧树脂上。

(3) 对掺杂不同含量片状磷酸锌的环氧树脂-硅氧烷涂层进行电化学阻抗测试,当磷酸锌的加入量应控制在2.5%(质量分数)时,涂层的阻抗高,耐蚀性好。