AlF3含量对莫来石多孔陶瓷显微结构和强度的影响

杨孟孟 ,罗旭东 ,,谢志鹏 ,于 忞 ,张晓芳

(1.辽宁科技大学 高温材料与镁资源工程学院,辽宁 鞍山 114051;2. 清华大学 材料学院新型陶瓷与精细工艺国家重点实验室,北京 100084)

0 引 言

多孔莫来石陶瓷由于其熔点高、导热系数低、热膨胀系数适中、抗热震性好、耐化学腐蚀性能较好等特点,得到了广泛的研究应用,如可作为催化剂载体、高温绝热材料、水过滤器、热气体或熔融金属过滤器等[1-5]。通常,多孔陶瓷主要采反应烧结法、添加造孔剂法和发泡法等方法制备,陶瓷骨架由烧结的陶瓷颗粒组成,这造成了在高气孔率下,材料强度下降严重,无法获得低密度高强度的多孔陶瓷[6-9]。科研人员通过颗粒弥散强化、晶须或纤维增韧等不同方法以达到增强莫来石多孔陶瓷强度的目的。景亚妮[10]等以高岭土、Al(OH)3粉末、SiC粉末为主要原料,以石墨为造孔剂制备了SiC/莫来石复相多孔陶瓷,烧后试样的孔隙率为30.3%,抗折强度达到58.0 MPa。SiC颗粒虽然在一定程度上提高了多孔陶瓷的综合性能,但是对于提高多孔陶瓷抗弯强度方面效果并不理想。

引入晶须是提高陶瓷材料强度最有效的方法之一。以往晶须分散到陶瓷基体中需要强烈机械搅拌,这种方法很难使晶须均匀分布,因而对其增强效果会产生很大影响[11-12]。原位生成晶须可有效改善晶须的分散效果,提高陶瓷的力学性能。由晶须(纤维)相互交联互锁而行成晶须骨架结构的多孔陶瓷,在气孔率和强度等性能上要优于由传统烧结颗粒堆积而成的多孔陶瓷,因而受到越来越多的关注,成为多孔陶瓷领域的一个研究热点[13-14]。周健儿等[15]使用不同铝源 (Al(OH)3,γ-Al2O3,α-Al2O3)和黏土为原料制备具有骨架结构莫来石多孔陶瓷,烧后试样的孔隙率最高为53.6%,抗弯强度42.3 MPa。Li Zhu et al[16]以粉煤灰和铝矾土为主要原料,以MoO3和AlF3为添加剂,制备了具有晶须互锁结构的多孔莫来石陶瓷,这种多孔陶瓷的孔隙率为48.6%,抗弯强度高达81.2 MPa。这些研究工作成功制备出具有晶须骨架结构的多孔陶瓷,但是也存在试样强度不足的缺陷。

本文使用共沉淀法制备的高纯纳米莫来石粉体为原料,AlF3为添加剂,淀粉为造孔剂和结合剂,成功制备了莫来石晶须互锁构成多孔陶瓷。高纯莫来石前驱粉体降低了材料莫来石化的温度,有利于原位生成莫来石晶须,使其相互铰链形成骨架结构增强多孔陶瓷的抗弯强度。

1 实 验

1.1 原料

硫酸铝(Al2(SO4)3·18H2O,AR,分子量666.42) 、硅酸钠(Na2SiO3·9H2O,AR,分子量274.20)、盐酸(HCl,GR,分子量36.46)、氨水( NH3·H2O,AR,分子量35.05)、淀粉((C6H10O5)n,AR,分子量162.14 n)和氟化铝(AlF3·3H2O,AR,分子量138.02)均购于国药集团。

1.2 制备

通过化学反应方程式(1)、(2)计算制备莫来石前驱粉体所需各原料的质量,通过共沉淀反应共沸蒸馏制备莫来石前驱粉体。

试验以前驱粉体经过900 ℃热处理后得到的粉体为基础组成,分别加入0wt.%、1wt.%、2wt.%、3wt.%和4wt.%的AlF3,分别标记为0#、1#、2#、3#和4#试样,利用QM-3SP4型行星式球磨机对物料进行共磨,研磨介质为氧化锆研磨球和浓度为99%的酒精,研磨时间2 h,酒精挥发后加入8wt.%淀粉造粒,采用干压法成型,试样外形尺寸为φ20 mm×3 mm,成型压力5 MPa。成型后试样在110 ℃干燥12 h,然后将坯体置于带盖氧化铝坩埚中,在空气气氛下1450 ℃保温2 h烧成,烧成后试样随炉自然冷却。

1.3 表征

通过荷兰X’Pert-Power型X射线衍射仪对烧后试样进行分析(CuKα1辐射,管压:40 kV,管流:40 mA,步长0.02 °,扫描范围10 °-90 °);用德国ZeissΣ IGMA场发射扫描电镜观察试样的微观结构;根据阿基米德排水法原理测定试样的体积密度及显气孔率;用三点抗弯法测量试样的抗弯强度,利用公式(3)计算抗弯强度,

其中,σ是抗弯强度(MPa),F是试样断裂时的最大载荷(N),L是跨距(mm),B是试样宽度(mm),H是试样高度(mm)。

2 结果与讨论

2.1 AlF3对莫来石多孔陶瓷物相组成的影响

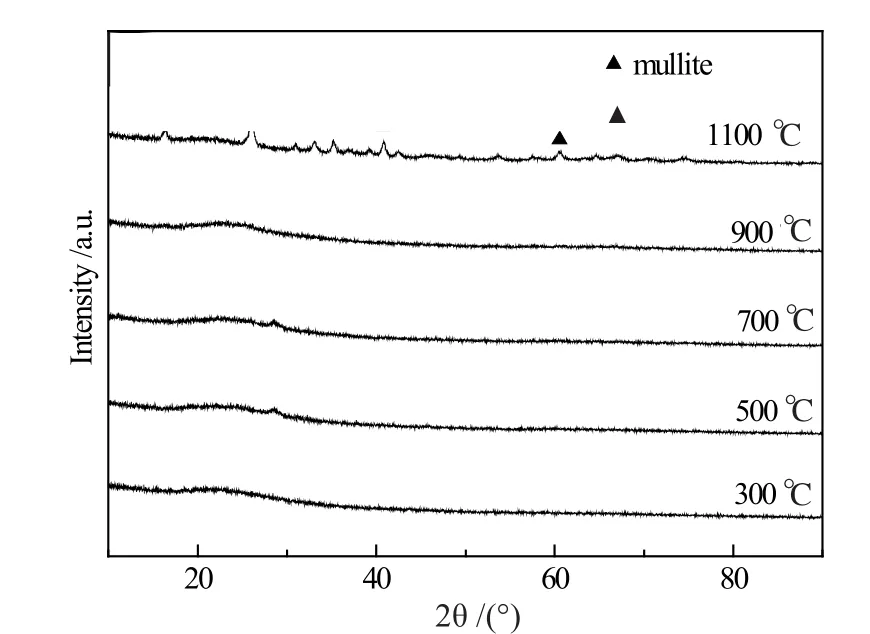

图1为莫来石前驱粉体经过不同温度处理后得到的XRD图谱。由图1可知,前驱粉体在900 ℃热处理温度及以下温度,并没有出现γ-Al2O3的特征衍射峰,只检测出非晶相;当热处理温度上升至1100 ℃时,前驱粉体直接由非晶态转变为莫来石晶体。表明莫来石前驱体粉体属于分子层次的均匀混合,有利于莫来石晶体的形成。故选择将莫来石前驱体粉体在900 ℃热处理后与AlF3共磨2 h制备莫来石多孔陶瓷。

图1 不同温度处理后莫来石前驱粉体的XRD图谱Fig.1 The XRD patterns of the mullite precursors treated at different temperatures

图2所示为烧后试样的XRD图谱。所有试样均只检测出刚玉相(Al2O3, PDF no. 01-074-1081 )和莫来石相(Al6Si2O13,PDF no. 96-900-5503),并且随着AlF3含量的增加莫来石的衍射峰强度先增加后减小,刚玉相的衍射峰强度先减小后增大。当AlF3由1wt.% 增加到4wt.%时,可明显观察出莫来石(111)晶面衍射峰的强度单相增加,(110)、(210)晶面衍射峰前度逐渐减小。

2.2 AlF3对孔陶瓷体积密度、显气孔率和线收缩的影响

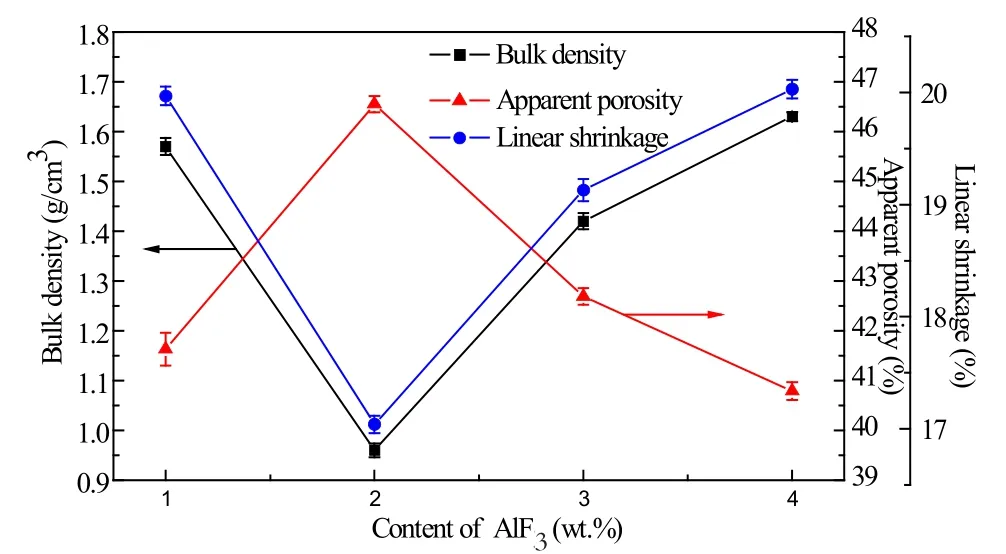

图3所示为AlF3对试样体积密度、显气孔率和线收缩的影响。试样的显气孔率随着AlF3含量的增加呈现先增大后减小的趋势,体积密度和线收缩的变化趋势与之相反,且含2wt.% AlF3试样的气孔率达到最大46.55%,体积密度和线收缩达到最小值分别为1.69 g/cm3和17.04%。当AlF3含量大于2wt.%时,试样的显气孔率随着AlF3含量的增加反而减小,体积密度和线收缩率呈现相反趋势。

图2 不同AlF3含量烧后试样的XRD图谱Fig.2 The XRD patterns of the sintered samples prepared with different AlF3 content

图3 AlF3对试样体积密度、显气孔率和线收缩的影响Fig.3 The effect of AlF3 on the bulk density, apparent porosity and line contraction of the sample

2.3 AlF3对莫来石晶须显微结构的影响

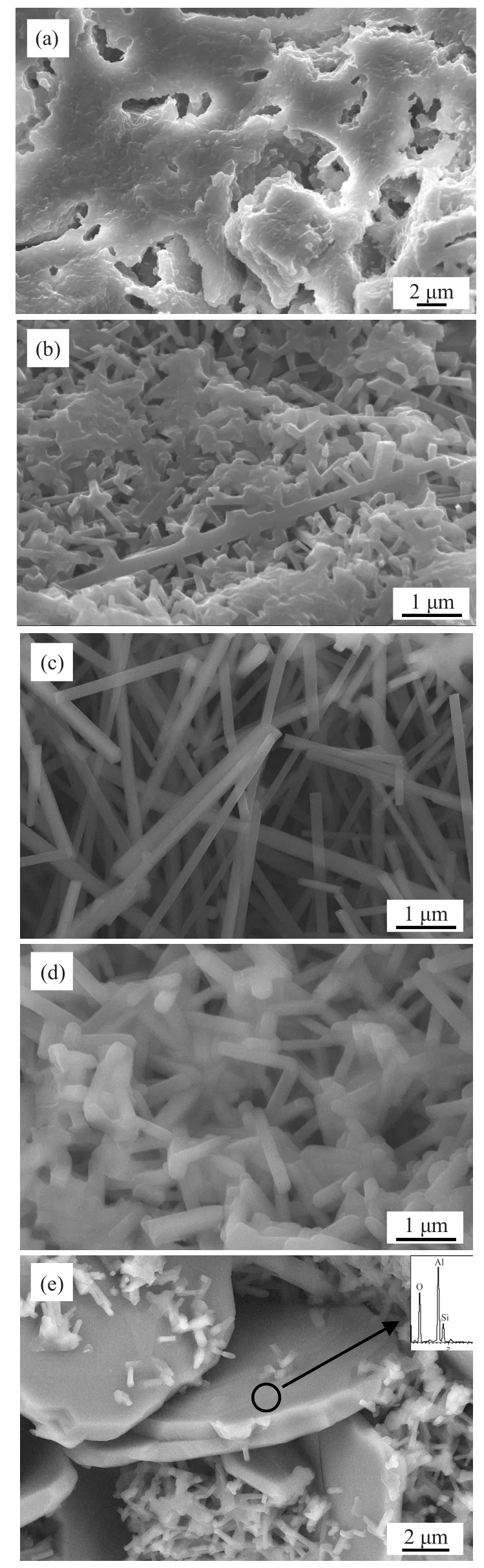

图4 不同AlF3含量试样的断面SEM图(a)0wt.%,(b)1wt.%,(c)2wt.%,(d)3wt.%,(e)4wt.%Fig.4 SEM fracture surface images of the samples prepared with different AlF3 content: (a) 0wt.%, (b) 1wt.%, (c) 2wt.%,(d) 3wt.%, (e) 4wt.%

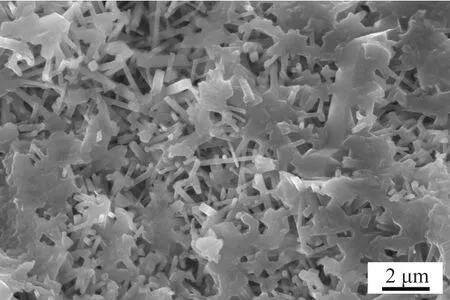

图4所示为AlF3对试样显微结构的影响,由图可观察到,随着AlF3含量的增加试样的显微结构发生明显的变化。图4(a)为无AlF3的试样,图中几乎观察不到莫来石晶须。当AlF3含量为1wt.%时,试样中可观察到大量粗短棒状的莫来石晶须。当AlF3含量为2wt.%时,试样内部可发现大量针状纤细的莫来石晶须,且晶须相互铰链形成网络结构。当AlF3含量为3wt.%时,长棒状的莫来石晶须长度反而减小,但晶须依然相互铰链形成网络结构。而当AlF3含量提高至4%,试样的显微结构发生了明显的改变,部分莫来石出现沿二维方向生长的片状结构,厚度为1-1.2 μm。

由图4可知,莫来石晶须的表面光滑,其顶部比较光滑,没有以气-液-固机理生长的晶须的特征即小液滴的存在,表明莫来石晶须是通过气-固反应生长[17]:

当试样经1450℃烧成时,固相AlF3升华与原料中的Al2O3和SiO2相互反应,促使原料莫来石化,并且使莫来石定向生长,形成晶须。当AlF3含量不足时,升华形成的气相AlF3不足,反应生成的氟化物不足,晶须的定向生长受到限制。当AlF3含量过多时,产生的气相量过大,过量的氟化物会促使莫来石晶须向其他方向生长,以至于晶须的长径比减小。

2.4 AlF3对晶须长径比和抗弯强度的影响

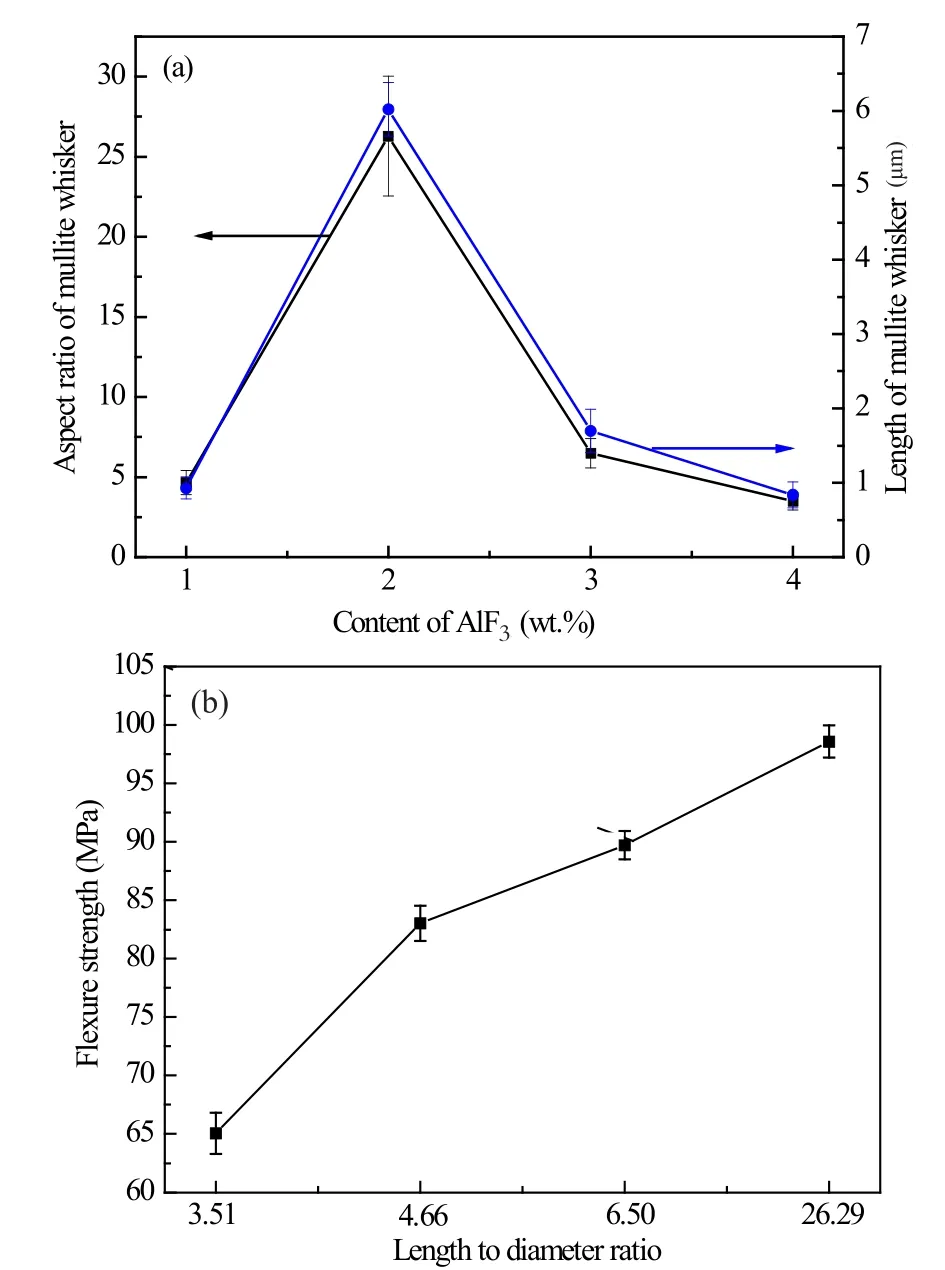

由图5(a)可知,晶须的长度随AlF3含量的增加呈现先增大后减小的趋势,当AlF3含量2wt.%时晶须长径比达最大26.28,当AlF3含量4wt.%时晶须长径比达最小3.49,因此适量的AlF3可促进莫来石晶须的形成。图5(b)所示,AlF3含量的对多孔陶瓷抗弯强度的影响。由图可知,多孔陶瓷的抗弯强度随着晶须长径比的增大而增大。当AlF3含量的为2wt.%时,试样的强度达到最大98.58 MPa。由图4(c)可得,当AlF3含量的为2wt.%时,试样中生成了大量纤细针状的莫来石晶须并且相互交织形成网路结构,从而提高了试样的抗弯强度。由图4(e)可知,过量的氟化物气相促使部分莫来石沿二维方向生长,使莫来石生长为片状,而片状结构严重影响了试样的强度,故仅为65 MPa。

图5 AlF3对莫来石晶须长度(a)和试样抗弯强度(b)的影响Fig.5 The in fl uence of AlF3 on the whisker length (a) and the fl exural strength of the sample (b)

图6 含3wt.% AlF3试样的断面SEM图片Fig.6 SEM fracture surface image of the sample with 3wt.% AlF3

由图6含AlF3为2wt.%试样的断面SEM图可知,细长的晶须互锁组成网络结构提高了试样的抗弯强度。断面布满晶须拔断的痕迹且晶须中未观察到裂纹,类似于晶须拔出效应提高了材料的抗断裂能力;由图6可知,晶须在试样内部呈现纵横交错的无规则排列方式分布于试样基体中,并且构成网络结构;晶须与基体材料结合紧密,界面作用力较强,因此裂纹的产生和衍生就必须破坏晶须与基体间的结合,或者切过晶须或者使晶须产生拔出效应,其结果也要吸收更多能量,这是晶须提高陶瓷材料强度的根本所在;莫来石晶须作为增强相,其较高的长径比有助于提升试样的强度[18]。

3 结 论

本文以共沉淀法制备的高纯莫来石前驱粉体为原料,通过添加不同含量的AlF3成功制备莫来石多孔陶瓷,研究了AlF3含量对多孔陶瓷晶须长径比及其强度的影响,随着AlF3含量的增加莫来石晶须的长径比呈现先增大后减小的趋势。AlF3的添加有利于莫来石晶须的形成,在AlF3含量为2wt.%时,莫来石晶须的长径比达到最大值26.28。晶须长径比直接影响多孔陶瓷的强度,高长径比有利于提高试样的强度,多孔陶瓷抗弯强度最高可达98.58 MPa。