不同比例钛掺杂对类金刚石薄膜性能的影响

张而耕 ,张致富 ,周 琼 ,黄 彪 ,陈 强 ,施舒扬 ,韩 明

(1.上海应用技术大学上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心,上海 201418;2.上海紫日包装有限公司,上海 201108))

0 引 言

类金刚石膜(DLC)是一类含有金刚石结构和石墨结构的亚稳非晶态物质,主要以sp3和sp2杂化键结合(如图1)[1-4],sp2-C和sp3-C的比例可以在一定范围内发生变化,当sp3-C的含量高时,薄膜呈现类似于金刚石的性质,而当sp2-C的含量高时,薄膜的性质与石墨性质接近。DLC膜具有优良的物理化学性质,目前在机械、电子、光学、医学等领域有着广泛的应用[5-6]。由于DLC膜在沉积过程中会产生较大的内应力(可高达3-5 GPa),对薄膜的使用性能造成了严重的影响,主要表现在工作中受到较大力的冲击,薄膜就会因为内部大的应力而局部剥落,使刀具受力不均,磨损严重,影响刀具使用寿命,影响了整个工业生产进程[7-9]。

随着中国制造2025的不断推进,人们对涂层产品的质量要求也更加苛刻,因此需要找到一些较好方法来降低薄膜内部大的应力,从而提高薄膜与基体的结合强度。Cristescu R等发现类金刚石薄膜中掺杂金属元素(如Cr、Ti等)能有效地降低薄膜中的内应力,使薄膜的使用寿命显著提高[10-17]。Narayan R J等在实验中将金属掺杂元素作为过渡层也有效提高薄膜和基体的结合力[9-19]。在薄膜制备过程中进行元素掺杂或者选择某种元素作为过渡层均可以降低薄膜的内应力,提高薄膜与基体的结合力。由掺杂金属元素造成薄膜应力减小以及结合力提高作用机制有很多,在代伟等人研究中发现钛元素的引入会使薄膜结构中生成Ti-C键,从而降低了薄膜内部应力,sp3-C/ sp2-C的比值在一定范围内发生了变化,薄膜的硬度也有所减小[20-24]。而在张书姣等人研究中发现[8-28],适量掺杂金属元素作为过渡层,可以在薄膜中形成纳米颗粒从而细化晶粒,增加晶界滑移,降低了薄膜内应力,提高了薄膜对基体的附着力。一般把掺杂金属分为亲碳金属(Ti、Al、Cr等)和弱碳金属(Cu、Ag、Au等)两种,亲碳金属可以与碳形成热力学稳定硬质金属碳化物,提高了薄膜的耐磨性;与碳不成键的软金属在薄膜中可以充分发挥纳米晶特性降低了薄膜内应力,而弱碳金属在其中与碳元素不会形成金属碳化物,从而应力降低的效果并不明显[29-30]。

在实际的工业生产中也采用了上述所说的一些元素掺杂,但是由于掺杂元素种类以及掺杂比例的不同,致使使用效果呈现两极分化的趋势,一部分涂层产品的寿命可以提高5-10倍,加工精度也明显提高,而另一部分涂层产品,则在使用过程中频繁出现剥落现象,致使刀具寿命明显下降,严重影响了加工产品精度以及工业生产进度,由此可以得到薄膜制备过程中掺杂元素种类以及掺杂比例对薄膜的使用性能起着至关重要的作用。

本文选取了亲碳金属钛作为掺杂元素,并采用磁控溅射的方法制备膜层,然后通过扫描电镜、X-ray光电子谱仪、拉曼光谱仪以及洛氏硬度压痕仪等设备对类金刚石薄膜的微观形貌、厚度、sp2-C与sp3-C比例、结合强度以及内应力等性能进行表征通过实验分析对比,找出最佳的掺杂比例,进而得到具有较好表面质量、低内应力及高结合力的类金刚石薄膜。

图1 sp2、sp3和H成分组成的三元相图Fig.1 The ternary phase diagram of the composition of sp2, sp3 and H

1 实验部分

1.1 涂层制备

采用磁控溅射镀膜机(PLASMAADS400)在硬质合金(硬质合金型号为YG10C,尺寸16 mm×16 mm×3 mm,表面光洁度Ra0.6,显微硬度86(HRA))基体表面制备Ti掺杂类金刚石涂层。对YG10C硬质合金基片涂覆之前,需对基片进行酒精清洗、蒸馏水清洗,然后进行超声波清洗,最后进行烘干处理,确保基片表面无油渍、锈斑、水珠等影响涂层的因素。将清洗完全的YG10C基片用专用夹具固定加紧后,放入PLASMAADS400设备中,启动机械泵及分子泵将炉腔内部抽至所需真空度,并采用内部加热装置对基体表面进行加热,以达到薄膜沉积所需温度,此时夹具的转速为3 r/min。在薄膜的沉积之前需采用氩气对基体进行等离子刻蚀清洗15 min,然后进行离子溅射沉积。制备Ti掺杂类金刚石薄膜采用两个石墨靶、两个钛靶,靶材的基本尺寸:圆柱体Ti靶(尺寸、纯度):φ49 mm×18 mm、纯度99.9 %,圆柱体石墨靶(尺寸、纯度):尺寸φ49 mm×18 mm、纯度99.9%。在整个溅射沉积过程中,将石墨靶的溅射功率设定为恒定,通过改变钛靶的溅射功率来调节钛的掺杂含量,为了得到无氢的Ti-DLC薄膜,整个沉积过程在Ar气气氛中进行,没有使用任何反应气体。将由不同钛靶溅射功率制备的不同钛含量的涂层基片,选择其中的五组进行一一编号,见表1。

1.2 涂层性能表征及测试

采用德国菲希尔公司(FISHER)生产的X射线荧光测量系统(FISCHERSCOPE X-RAY XUL)测量涂层的厚度,分别测试五组的涂层厚度并记录。利用高分辨率及高放大倍数的扫描电子显微镜(型号:200FEGQuanta,SEM)观察涂层的表面形貌特征。运用Raman光谱仪(型号:B&WTek BWS465-532S Raman spectrophotometer (USA))对Ti-DLC薄膜进行测试,进而对薄膜内部的sp3-C、sp2-C含量进行定性分析。采用美国MTS公司的NanoIndenter XP纳米压痕仪的XP组件,金刚石压头,连续刚度方法(CSM)检测涂层的硬度,施加载荷为5 mN,压痕深度为100 nm,取5个点的平均硬度作为涂层的显微硬度值。压痕法用于测量膜基结合力,将洛氏硬度计(型号:HRS-150)的圆锥形金刚石压头(圆锥夹角为120 °,尖顶半径为0.2 mm)在588 N的测试压力下压入被测涂层表面,保持一段时间(10 s)后卸除压力,然后在显微镜(SOOX)下观察涂层的压痕及其边缘形貌特征。薄膜的结合度是影响薄膜寿命的重要因素,它会直接影响薄膜的使用期限,从而影响整个刀具的使用寿命。薄膜内应力是影响薄膜性能好坏的关键因素,本文采用Stonely方法[31-32],测试基片镀膜前后的形变,从而计算薄膜的应力。见计算公式(1):

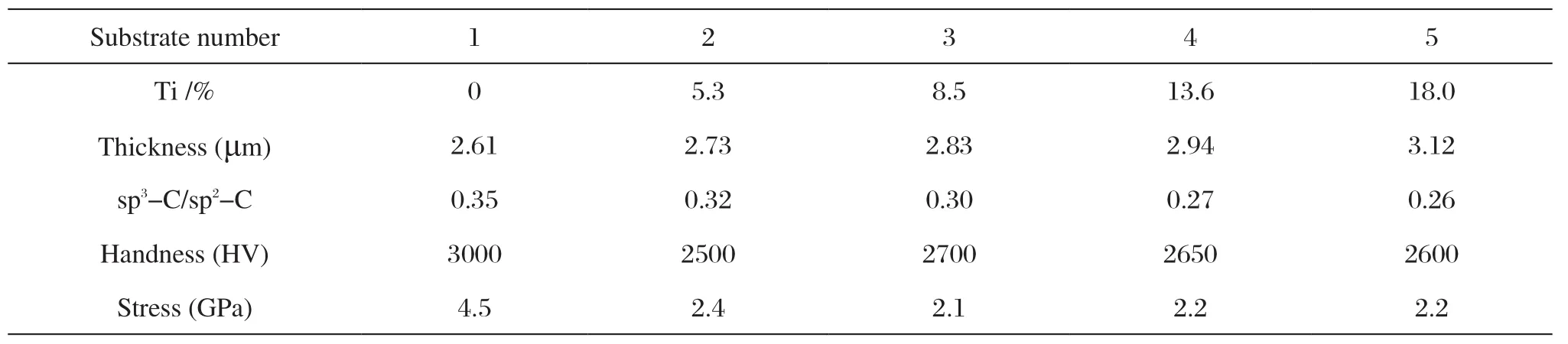

表1 基片编号Tab.1 Substrate number

其中,Es为基底的杨氏模量,νs为基底的泊松比,ts为基底厚度,tc为薄膜厚度,R0为镀膜前样品曲率半径,R为镀膜后样品曲率半径。

本文选用的基片是硬质合金基片(型号:YG10C),其杨氏模量可由洛氏硬度计(型号:HRS-150)测得,泊松比为0.3,基底厚度为3 mm,每组的薄膜厚度通过以上实验已经得到,镀膜前后样品曲率半径由表面轮廓仪(型号:FORM TALYSURF 200)进行测试,得到计算所需的参数,继而可以算出五组基片的应力大小。

2 结果与讨论

2.1 DLC及Ti-DLC的微观形貌及厚度

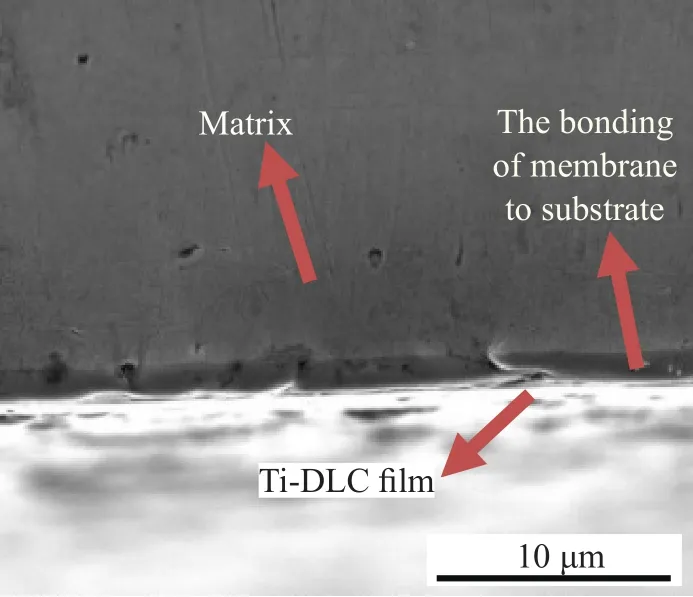

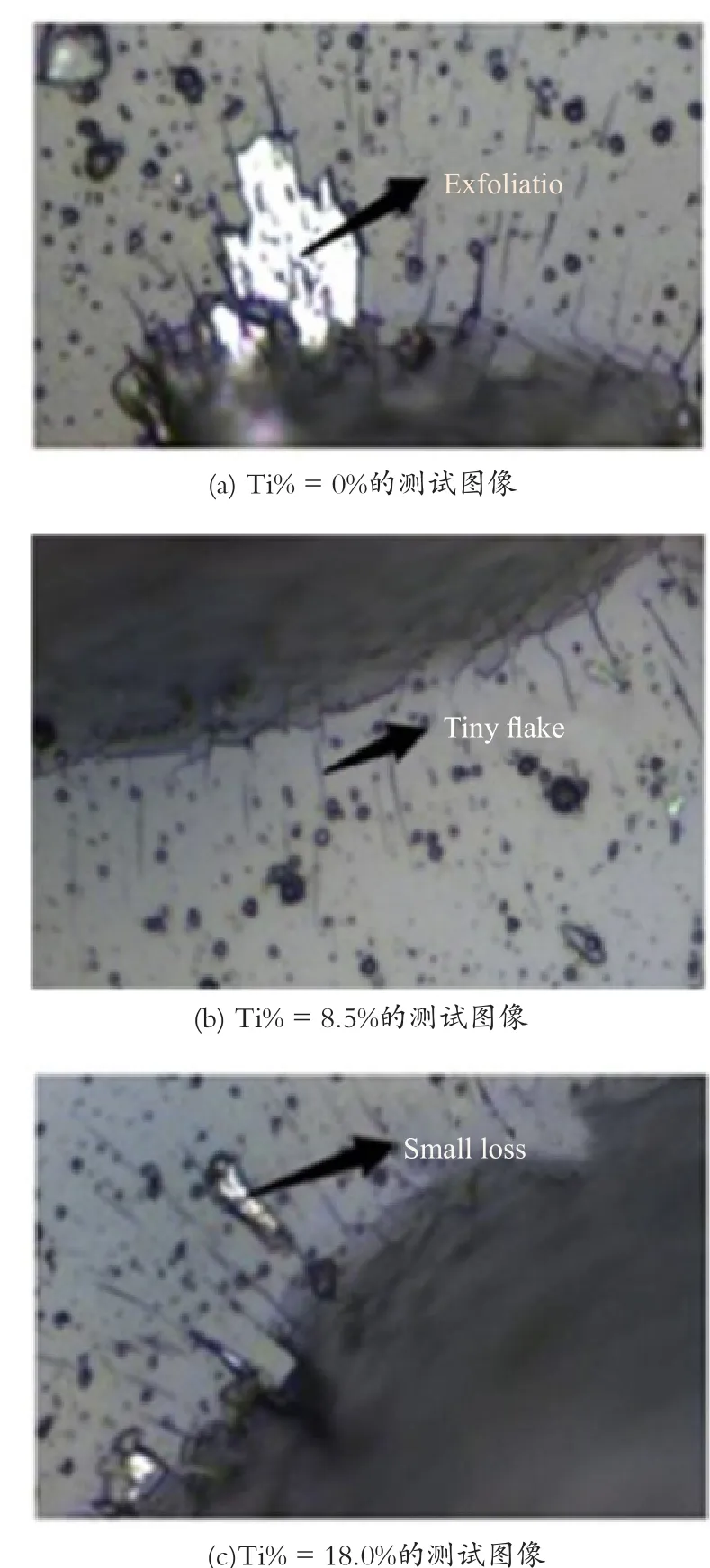

硬质合金基体上沉积Ti-DLC涂层的截面SEM图如图2所示,Ti-DLC薄膜和基体的结合更加紧密,并且薄膜的组织结构更加致密。采用光学显微镜(OM)下对五组不同钛掺杂含量的类金刚石薄膜表面质量进行实验分析和实验比对(见图4),发现随着钛掺杂含量的不断变化,薄膜的表面形貌和光洁度也发生了明显变化,薄膜表面质量随着掺杂含量的提高,表面光洁度逐渐提升,当掺杂含量达到8.5%时,表面光洁度达到最佳,然后随着掺杂含量的继续增加,表面质量开始明显下降,并且在掺杂含量达到18%时,薄膜的表面光洁度与第一组相差不大。

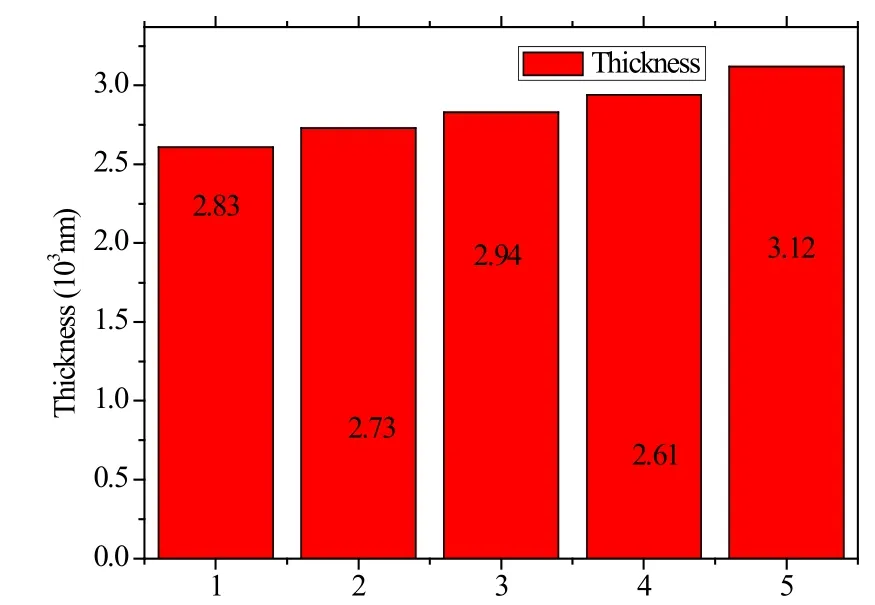

通过X-ray光电子谱仪测得的五组涂层基片的厚度如图4所示,从柱状图中可以看出,DLC薄膜中无钛掺杂时,整个薄膜沉积过程中的成分是DLC,沉积薄膜厚度可以达到2.61 μm,随着钛元素的加入,Ti粒子和C粒子共同沉积,由于Ti粒子的影响,厚度发生明显变化,继续增大Ti粒子沉积密度,沉积厚度继续增大,直至掺杂含量达到18.0%时,厚度可达到3.12 μm。

图2 涂层基片微观形貌Fig.2 Microscopic topography of the coated substrates

图3 涂层基片表面质量Fig.3 Coating substrate surface quality

图4 五组的薄膜厚度对比图Fig.4 Film thickness comparison for fi ve groups of samples

2.2 DLC及Ti-DLC的力学性能

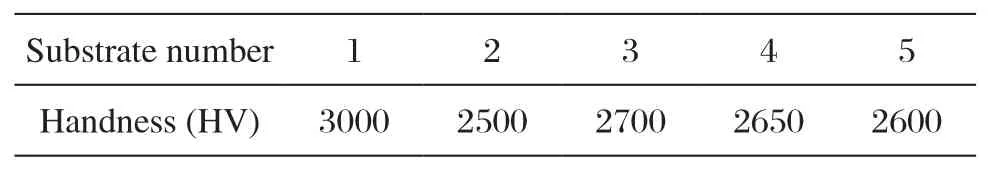

由NanoIndenter XP纳米压痕仪测得的DLC及Ti-DLC涂层的显微硬度见表2,少量的掺杂金属主要以非晶的纳米团簇形式镶嵌于无定形碳网络间隙中,会使薄膜的硬度降低,当钛的掺杂含量达到8.5%时,薄膜中开始出现硬质颗粒,因此硬度值有所回升,但依然未达到无钛掺杂时的薄膜硬度,但随着钛元素的进一步增加, DLC膜一部分转化成Ti-C膜,薄膜的硬度继续下降,当掺杂含量达到18.0%时,硬度降至2600 HV。

采用压痕法测量涂层结合力在目前企业应用中较多,结合力的判别根据德国科学技术协会的VD工一3198标准,结合力等级由HFO—HF6依次由好到差。DLC及Ti-DLC涂层的表面压痕(100X)及周围微观形貌(SOOX)如图5所示,无钛掺杂的DLC涂层大面积的剥落,而Ti%为8.5%时涂层仅有微小裂纹,而随着钛掺杂比例增至18%时,开始有小面积剥落,分别对应工业等级的HF3、HF1和HF2,由此可知掺杂含量为8.5%时,对应的工业等级最高,膜基结合效果最好。

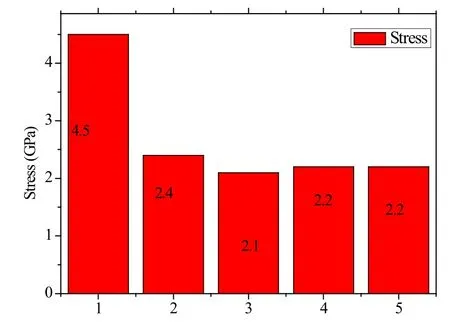

由薄膜内应力计算公式以及所需参数,可以求得各组的内应力大小,得到内应力对比图(如图6),从图中可以看出无钛掺杂的薄膜应力高达4.5 GPa,随着钛掺杂含量的提高,薄膜的内应力明显降低,沉积过程中, Ti、C离子交替溅射沉积的DLC膜有相互缓解残余应力的作用,能使硬DLC层中的残余应力释放,从而减小了整个沉积薄膜的内应力。继续增加钛粒子沉积密度,应力进一步降低,钛掺杂含量达到8.5%时,应力达到最小值2.1 GPa,从柱状图中可以看出4组、5组的内应力相同,比3组稍有增加,但仍未到无钛掺杂薄膜应力的一半,因此可以得出钛粒子的加入有效的降低了薄膜内应力,并且掺杂含量为8.5%,效果最佳。

表2 维氏硬度Tab.2 Vickers hardness

图5 三组薄膜结合力测试图Fig.5 Film adhesion test graphs for three groups of samples

图6 应力柱状图Fig.6 Stress histogram

表3 薄膜各性能测试数据表Tab.3 Film performance test data sheet

综上所述,DLC薄膜中掺杂钛元素,有效的提高了薄膜的结合力,而且通过控制掺杂钛的含量,薄膜的厚度、sp3-C/sp2-C比值、结合强度以及应力都在一定范围内发生变化,详细的实验数据如表4所示。

通过上述对薄膜性能的一系列表征,得出了薄膜详细的性能数据,结合图表及实验数据中可以得到,当时,掺杂金属主要以非晶的纳米团簇形式镶嵌于无定形碳网络间隙中,薄膜结合强度显著提高,应力明显下降;随着掺杂含量的不断增加,薄膜中逐渐出现TiC硬质颗粒相,薄膜的结合强度继续提高,当掺杂含量达到8.5%时薄膜的内应力仅为2.1 GPa,不及未掺杂时薄膜内应力的一半。继续增加钛掺杂含量直至达到时,薄膜的特征由DLC薄膜向TiC薄膜转变,薄膜仍具有较高的结合强度以及较小的内应力,但表面光洁度较第一组并无改善。

3 结 论

(1)Ti-DLC薄膜的厚度,随着钛掺杂比例的增加而增加,当钛掺杂含量达到18.0%时,薄膜厚度为3.12 μm。

(2)类金刚石薄膜的表面质量随着钛掺杂含量的增加,呈现表面质量先提高后降低的趋势,并且在掺杂含量为8.5%时,表面质量最佳。

(3)随着钛元素的加入以及含量的不断提高,薄膜结构中的sp3-C/sp2-C的比值发生了一系列变化,比值呈现出下降的趋势,当掺杂含量为18.0%时,sp3-C/sp2-C = 0.26。

(4)钛元素的加入有效的提高了薄膜与基体的结合强度,当掺杂含量为8.5%时,结合强度最高,薄膜的使用效果更好,寿命更长。

(5)类金刚石薄膜的硬度随着钛元素掺杂而减小,当掺杂含量分别为8.5%和18.0%时,前者较后者硬度高,因此虽然钛元素的加入降低了薄膜硬度,但是由于掺杂含量的不同使得薄膜硬度存在反弹现象。

(6)钛元素的加入极大地降低了薄膜的内应力,从而延长了薄膜的使用寿命,并且当掺杂含量为8.5%时,薄膜的内应力将至最低(2.1 GPa)。

总之,当掺杂含量为8.5%时,薄膜的各项性能表征更加优异。