球形密闭容器内氢气浓度对混合气体燃爆特性的影响❋

任家帆 冯 伟 全树新 常圣泉 彭 旭 曹卫国 饶国宁

①南京理工大学化工学院(江苏南京,210094)②西安近代化学研究所(陕西西安,710065)③辽宁庆阳特种化工有限公司(辽宁庆阳,745000)④中北大学环境与安全工程学院(山西太原,030051)

引言

氢气作为合成氨的基本原料之一,是炼油工业的重要原料;同时,氢气因其清洁、效率高和可再生能力强等优点,是一种很有前途的新能源载体,得到了日益广泛的重视和应用。但随着社会发展和新能源的应用,由于对氢气安全使用知识了解不足而造成的事故也越来越多。2001年2月27日,江苏省盐城市某化肥厂合成车间管道突然破裂,随即大量氢气泄漏发生燃爆;2015年6月28日,内蒙古鄂尔多斯市某公司发生一起氢气泄露燃爆事故,造成大量的人员伤亡和财产损失。

国内外对氢气燃爆的实验研究主要集中在燃爆的传播机理以及传播影响等因素方面。孙从煌等[1]研究了点火条件对密闭管道内预混氢气-空气混合气体燃爆特性的影响,研究表明:不同点火条件对密闭管内气体的动能和内能的影响规律类似于其对管内气体的流速和温度的影响规律,而对涡量的影响不明显;曹卫国等[2-5]采用20 L球形容器对粉尘燃爆的严重程度进行了评估,并利用Fluent软件进行了数值模拟;Yang等[6]研究了导管长度和氢气浓度对氢气-空气混合气体燃爆后产生的最大超压和火焰行为的影响;Tan等[7-10]通过侧面带有泄爆口的球形容器,研究了惰化条件下受限空间内部混合气体燃爆及泄爆过程中的压力变化规律;Zheng等[11]研究了可燃气体燃爆火焰在不同长宽比封闭管道中的传播规律。氢气具有点火能低、燃烧极限范围广、层流燃烧和扩散速度快以及燃爆威力大等特点,因此其燃爆过程更有典型性[12]。

受实验条件的限制,目前,对不同浓度的氢气-空气混合气体燃爆压力的研究主要集中在密闭空间中,通过压力传感器测量其燃爆的压力特征,但在一个强约束的密闭空间中,其湍流预混火焰的火焰形态和火焰传播规律也更加复杂,难以通过实验手段获取。

目前,数值模拟已经较为成熟,成为研究该类燃爆问题的一种有效手段。本文中,通过实验和CFD(computational fluid dynamics,计算流体动力学)方法相结合,采用20 L球形燃爆系统对不同浓度的氢气-空气混合气体燃爆结果进行实验研究,然后对其燃爆过程进行模拟,并与实验数据进行对比。仿真结果与实验数据基本吻合,并揭示了详细的三维流场参数,为理论研究提供了科学参考。

1 实验设置

目前,对可燃气体燃爆特性的研究没有统一、标准、规范的研究方法。因此,本实验中建立了针对于可燃气体燃爆的20 L燃爆测试系统。该系统主要包括20 L燃爆球体、抽真空系统、配气系统、点火系统、测试系统、控制系统和数据采集系统。

实物图如图1所示。

图1 20 L球形燃爆装置实物图Fig.1 20 L spherical explosion device

示意图如图2所示。

图2 可燃气体燃爆测试系统示意图Fig.2 Schematic diagram of combustible gas explosion test system

在该实验中,氢气在20 L球中和空气按不同的体积比预混进行反应。首先,对20 L球内部进行抽真空处理,此时抽真空的量取决于氢气和空气的体积比,通过状态方程得出其压强比,抽出一定比例的空气;然后,由气瓶向20 L球中注入氢气,至球体内部压力(表压)为0。

通过压力传感器记录燃爆过程中的动态压力,并利用动态压力的历史数据来分析其最大燃爆压力和压力上升速率。

2 数学模型

2.1 物理模型

在以往的研究中,大多将20 L爆炸球简化为一个二维的圆形或三维的球体,其内部结构并未很好地体现出来。为了更好地利用Fluent软件进行流畅的分析,根据20 L爆炸球的实际尺寸,建立了三维几何模型,并保留其点火电极、喷嘴和折流板等内部结构,对计算区域进行了细致的网格划分,并对表面网格进行加密。示意图如图3所示。

图3 20 L球形燃爆装置网格Fig.3 20L spherical vessel explosion device grid

2.2 控制方程

氢气燃爆过程是复杂的湍流燃烧燃爆,对其燃爆过程采用标准k-ε模型来处理燃爆发生时产生的湍流,采用Arrhenius方程来描述可燃气体的化学反应过程[13]。在迭代求解含化学反应的Navier-Stokes方程时,需要建立并求解一系列的控制方程[1]。

连续性方程

动量守恒方程

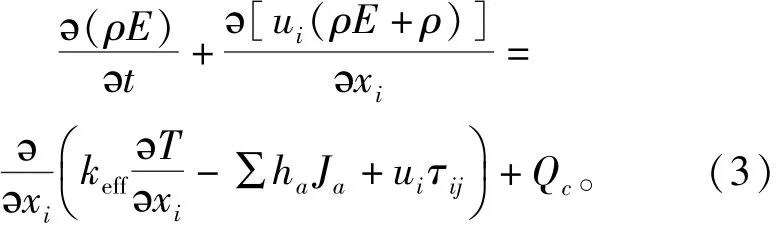

能量守恒方程

组分运输方程

式中:ρ为密度;ui和uj为速度分量;p为静压;T为温度,其中参考温度为300 K;τij为应力张量,且τij=μ(əui/əxj+əuj/əxi)-2/3(μəul/əxl)δij,δij为单位张量,μ为分子黏度;keff为有效热导率;Qc为化学反应放热的体积热源以及辐射热源的能量源项;E为内能,且E=h-p/ρ+μ2i;ha、Ja、Ya、Da、ωa分别为燃料组分a的比焓、质量扩散通量、质量分数、扩散系数和化学反应速率[14-15]。

3 结果与讨论

3.1 压力曲线分析

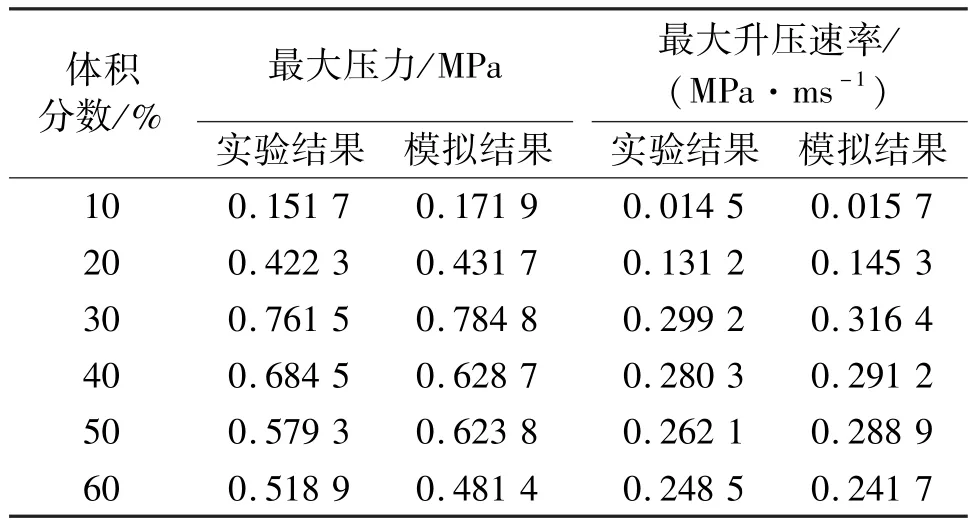

图4记录了不同体积分数(10%、20%、30%、40%、50%、60%)的氢气燃爆压力曲线;表1为不同体积浓度氢气燃爆的最大压力和最大升压速率。

图4 氢气燃爆压力曲线Fig.4 Combustion-explosion pressure curves of hydrogen

表1 不同体积分数氢气燃爆的最大压力及最大升压速率Tab.1 Maximum pressure and pressure rising rate of hydrogen deflagration with different volume concentrations

从实验结果可以看出,在6种氢气体积分数下,氢气燃爆的最大压力先增加后减少,氢气体积分数为30%时,达到的超压最大。此时,氢气和空气中,氧气的体积比接近化学计量比;因此,在该体积分数下,氢气和氧气的反应速率最快,即燃烧速率最大,火焰传播速度也最大,爆炸时间相应地减少,对应的压力上升速率也大于另外两种情况。

由图4(a)和图4(b)的对比可以看出,数值模拟压力曲线的上升阶段与实验结果基本吻合,但模拟的压力曲线在到达最大压力后却并没有像实验结果一样有较为明显的下降。这是因为在模拟过程中,假设壁面是绝热的,和外界没有任何的热传递,也不会造成热量损失;因此,在反应完成后,20 L球中的压力基本保持不变。但是在实验条件下,20 L球不可能做到完全的绝热条件,会与外界发生热传递,造成热量损失;因此,实验结果中的压力曲线在后期会有所下降。

3.2 数值模拟分析

运用Fluent软件进行数值计算,通过标准k-ε湍流模型、化学反应模型和中心点火的方式来研究氢气的燃爆过程。以30%氢气体积分数为例,计算结果见图5~图7。

图5 不同时刻氢气的质量浓度Fig.5 Mass concentration of hydrogen at different times

图6 不同时刻系统中的温度分布Fig.6 Temperature distribution in the system at different times

图7 不同时刻球体中的气流速度矢量Fig.7 Velocity vector in the sphere at different times

从图5和图6可以得出,氢气低浓度区为已燃区,高浓度区为未燃区,已燃区和未燃区之间为预热区;氢气的质量分数沿着半径方向升高,温度则沿着半径方向降低,即沿着半径方向提供给氢气反应的能量逐渐降低,因此吸收能量离解为自由基的氢分子数目越来越少,这也是越靠近未燃区氢气质量浓度越高的原因。

从图6可以看出,火焰是一个边燃烧边膨胀的过程,在反应初期(4.0 ms前),已燃区占比很小,使得未燃区气体被压缩的量可以忽略不计,从压力曲线可以看出,其压力变化也不剧烈;但随着已燃区占比的增加,使得未燃烧气体在燃烧前被压缩,其单位体积内发生反应的分子数增多,反应速率加快,放热量增加造成温度的升高,同时,反应加快造成压力的急剧上升。

图7为反应的不同时刻气流速度矢量图。在数值模拟中,假定初始的气流速度为0 m/s。随着反应的继续,中心气流的速度减慢,这是由于在给予密闭容器内已燃区外部气体压力的同时,也承受外部气体所带来的阻力作用,导致已燃区气流速度降低。在火焰传播到达壁面之前,最大气流速度不断增加,并出现在火焰前缘位置。在点火后的6.5 ms,气流到达壁面,此时容器内接近最大压力。

4 结论

1)通过实验和数值模拟相结合,对不同体积分数氢气-空气混合气体的燃爆过程进行了深入研究。研究表明,在氢气-空气混合气体的6种体积分数下,最大燃爆压力随着氢气体积分数的增加呈现先增大、后减少的趋势;且氢气体积分数为30%时燃爆极限压力最大,为0.761 5 MPa;升压速率最快,为0.299 2 MPa/ms。

2)在点火开始后的4.0 ms内,火焰面扩张较慢;4.0 ms后,化学反应速率增大,火焰面迅速扩张。这是由于随着火焰的扩张,使得未燃气体在燃烧前被压缩,单位体积内参与反应的分子数增加,化学反应速率加快。

3)建立了三维数值仿真模型,其模拟结果的压力变化行为在上升阶段和实验结果基本一致,误差不超过15%。因此,该数值模型可用于研究可燃气体爆燃的最大压力及其上升速率,为研究可燃气体的爆燃机理和针对可燃气体的防爆、抑爆提供了数据和理论基础。