基于CFD的ORVR燃油系统加油性能分析

霍建杰,马智勇,胡结兵,马陆娟,宋立廷

基于CFD的ORVR燃油系统加油性能分析

霍建杰,马智勇,胡结兵,马陆娟,宋立廷

(泛亚汽车技术中心有限公司,上海 200129)

与传统燃油系统不同,ORVR系统内部较大的油蒸汽压力,较细的加油管对加油性能带来了更大的挑战。文章试验研究了ORVR燃油系统与非ORVR燃油系统加油过程中的区别,确定了加油性能CFD仿真的方法,提出了CFD仿真结果的判断准则,并模拟了整个加油过程,与试验结果进行了比较。结果表明,ORVR燃油系统较传统燃油系统压力更大,达到加油稳态过程所需时间更长,CFD仿真结果与试验结果一致,该方法可以有效预测燃油系统的加油性能,对燃油系统设计开发具有指导性意义。

车载加油;ORVR;CFD;加油

前言

近年来我国机动车保有量逐渐增加,机动车排放污染是造成空气污染的主要因素之一。汽车燃油蒸发排放主要有运转排放、热浸排放、昼间排放和加油排放,约占整个汽车排放的20%[1]。加油排放是汽油蒸发排放的主要部分,加油过程中每1升汽油约排放1.0g-1.5g汽油。每年因汽油挥发0.2%-0.3%的汽油,造成环境污染的同时也造成了能源的巨大浪费。美国从20世纪90年代开始开发车载加油蒸气回收系统,作为加油站STATE-II回收技术的补充。研究结果表明,ORVR系统能够回收95% 以上的加油排放污染物[2]。2011 年美国加利福尼亚州开始实施零排放汽车(ZEV)计划,而ORVR系统是ZEV计划中重要的一部分[1]。在美国ORVR技术实施十多年被证明是一项高效的油气回收技术,其效率可达98%,第二阶段回收技术已于2013年停止了在尚未实施控制的地区推广使用。国六排放标准将于2020年7月1日全国范围正式实施,要求燃油系统配备ORVR系统。

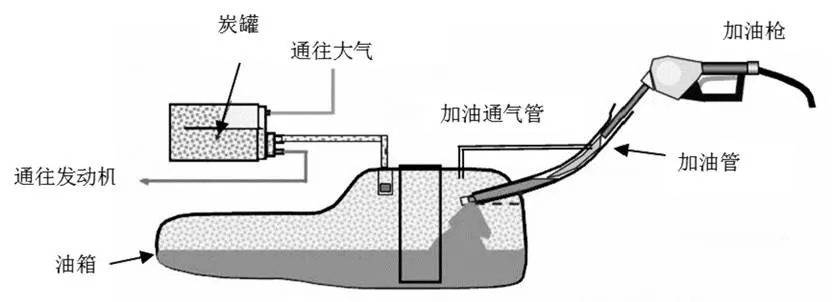

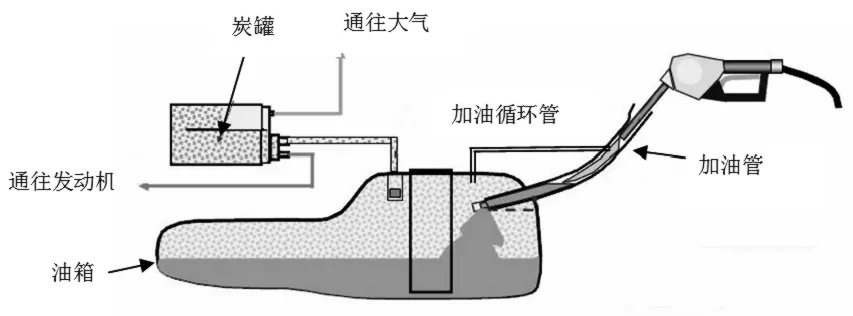

ORVR的作用是收集和储存加油过程中汽油蒸气,然后脱附到发动机中去燃烧,从而节约能源[2]。从图1和图2是ORVR 和非ORVR 示意图。非ORVR 燃油系统加油时,油蒸汽通过加油通气管回到加油管口部,通过加油管口部直接排放到大气中。ORVR燃油系统有更细的加油管内径。加油时,加油管口部要么有机械密封结构,要么管路内有油液充满管径横截面形成的液体密封[3]。这两种密封作用均能防止油蒸汽通过加油管通往外部大气。液体密封由于结构简单,稳定可靠,应用范围更加广泛。本文研究的燃油系统是基于液体密封而言。开时加油的瞬间,液体密封形成。油蒸汽通过加油循环管回到加油管口部,此时加油管口部由于文丘里效应,形成负压,油蒸汽会被流动的油液带入到油箱内。所以,加油过程中油蒸气几乎全部经过炭罐吸附,不会从加油排到大气中。当活性炭罐中汽油蒸气储存到一定量时,发动机会对炭罐进行脱附,这样就把原来逃逸到大气中的汽油蒸气回收起来,达到了节能和环保的目的。

ORVR燃油系统是对传统燃油系统的再设计,而不是一个额外的系统附加在传统燃油系统之上。ORVR燃油系统相比传统燃油系统主要区别在于:加油管直径由35mm左右降至25mm左右,以便加油过程中形成液封,防止油箱内的油汽在加油时候经加油管排向大气;燃油箱上方连接炭罐的管路系统通气性要足够好,保证燃油箱在加油过程中压力逐渐释放。国五标准的车辆通常使用直径约8毫米的油箱炭罐连接管,而ORVR系统中这条管路的直径需要增加到约16毫米;为了充分吸收油蒸气,炭罐体积相对于国五炭罐体积增大约2倍,而且需要使用较低通气阻抗的活性炭,例如直径为2毫米的柱状活性碳。

图1 非ORVR燃油系统加油示意图

图2 ORVR燃油系统加油示意图

ORVR燃油系统较细的加油管,更大的炭罐,更严格的密封性能,导致加油过程中背压较传统燃油系统更大,加剧了发生提前跳枪的可能性。同时加油过程中若发生提前跳枪会大大增加加油排放,无提前跳枪是控制加油挥发的关键。

计算流体动力学,简称CFD,是近代流体力学,数值数学和计算机科学结合的产物,是一门具有强大生命力的边缘科学。它以电子计算机为工具,应用各种离散化的数学方法,对流体力学的各类问题进行数值实验、计算机模拟和分析研究,以解决各种实际问题。加油过程复杂的多相流动过程,利用CFD方法可以揭示加油过程中所发生的复杂气液两相流动特性,为燃油系统的设计提供帮助。目前已有大量相关研究工作,如汪智等人利用CFD方法研究了加油管的液封设计;陈家庆等人利用CFD方法研究了机动车加油过程中气液两相流动特性[4]。ORVR技术是对燃油系统一个根本性的改变,目前的数值仿真大都基于传统的燃油系统。针对ORVR系统对加油性能的影响以及仿真工作开展的较少。

本文首先通过试验方法研究了ORVR燃油系统与非ORVR燃油系统加油过程中的区别,并从试验中得到加油分析所需的各项数据。最后利用CFD方法模拟了整个加油过程,评价了加油过程中的各项指标,并与试验结果进行了比较。

1 ORVR燃油系统加油试验及数据采集

由于国内市场上ORVR燃油系统的车辆较少,本研究选用本公司某ORVR燃油系统以及两款已经上市的非ORVR燃油系统(分别记为非ORVR系统A和B)进行加油性能试验,试验过程中采集加油背压数据、加油速度等参数。

1.1 试验方案

在室温下将ORVR燃油系统、非ORVR燃油系统A和B,分别采用Elaflex ZVA Slimline 2加油枪以50L/min的速度进行加油直至第一次自动跳枪,加油枪位于加油管口部6点钟方向。记录整个过程加油速度、加油容积、背压等数据,并观察加油口是否有蒸气溢出,数据采集的频率为10Hz。

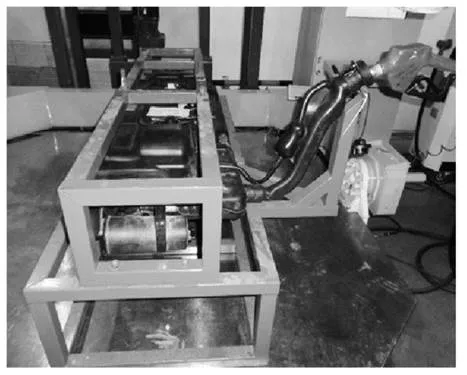

图3 加油试验

1.2 试验结果

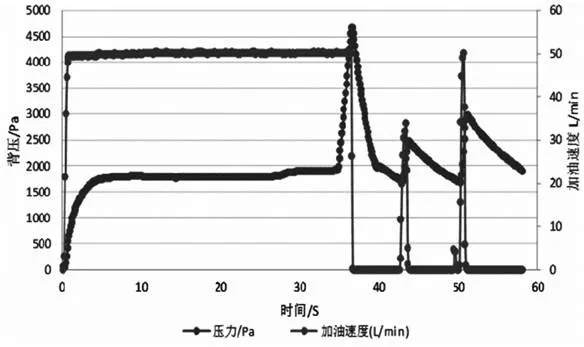

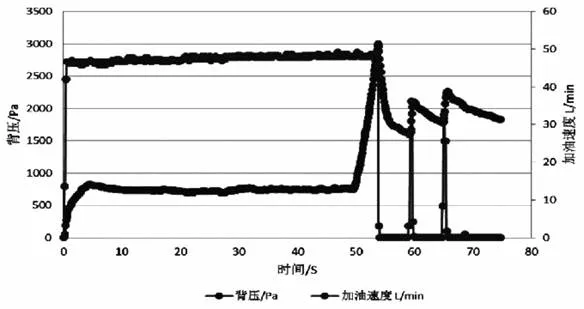

三个燃油系统在加油量达到油箱额定容积前均未发生提前跳枪的情况。加油过程中非ORVR燃油系统A和B在加油口处明显有大量蒸气挥发,而ORVR燃油系统加油口未见蒸气溢出。加油过程中流速和压力数据如图4,5,6所示。

试验结果表明ORVR系统和非ORVR系统加油过程是相似的,加油初始油箱内部压力为大气压,随着加油速度增大油液增多背压逐渐增大,到达一定压力值后趋于平稳,直到油液淹没液位通气阀后内部压力骤然增大,触发加油枪跳枪,完成第一次自动跳枪。整个过程由加油初期背压持续增大、流动形态不稳定的瞬态过程,中期背压稳定、流动形态比较恒定的稳态过程以及后期背压急剧增大加油停止的瞬态过程组成。

图4 ORVR燃油系统加油试验数据采集

图5 非ORVR燃油系统A加油试验数据采集

图6 非ORVR燃油系统B加油试验数据采集

比较试验数据,ORVR系统与非ORVR系统又存在很大区别:

背压差别巨大:ORVR系统背压稳定状态约为1.8kPa,非ORVR系统稳态背压约为0.8kPa,且两个完全不同的非ORVR系统背压数据基本一致。

加油初期瞬态过程持续时间不同:ORVR系统约为3秒达到背压稳定状态,非ORVR系统约为2秒达到背压稳定状态。

2 基于CFD方法的ORVR燃油系统加油性能分析

2.1 CFD分析方法的确定与模型简化

通过对加油过程的分析可以得知加油过程由初期的瞬态,中期的稳态和后期的瞬态组成。提前跳枪主要发生在加油初期的瞬态过程。整个加油过程涉及气液两相流、湍流并伴随着气液传质等多种物理和化学现象。因此CFD加油性能分析是一个针对加油初期的气液两相瞬态分析。

加油过程中的背压是影响加油顺畅性的重要因素。ORVR燃油系统背压增大直接影响加油性能。油箱、炭罐、油蒸气以及阀系对加油性能的影响主要体现在增大了加油背压,因此为简化模型减小计算规模,将上述因素的影响简化为加油管管与油箱的连接阀(ICV)末端处的背压。背压数据采用实验采集的数据,考虑到背压数据为油箱内部气体的压力,当油液没过ICV时,ICV处除了受到气体的压力外还受到油液产生的压力。出于设计稳健性的考虑,油液产生的压力选为油箱满油时的液面高度产生的压力。在初期瞬态3S内,压力由0逐渐增大到1.8kpa,本实验中采用的油箱,ICV处距满油液面高度为80mm。根据公式P=ρgh,可以得到油液产生的压力约为600Pa。所以初期瞬态后液体压力为2.4kpa。为了简化模型,本文视初期瞬态压力变化为线性变化,其等效替代压力曲线如图7所示。

另外假设整个燃油系统是个等温体系,不存在热量传递过程;不考虑液态汽油与油气之间存在的传质问题;只考虑强制对流,不考虑气相密度不同而带来的浮力的影响,气体在整个体系内的扩散比较均匀[5]。

图7 CFD仿真用背压曲线

2.2 CFD模型的建立与参数设置

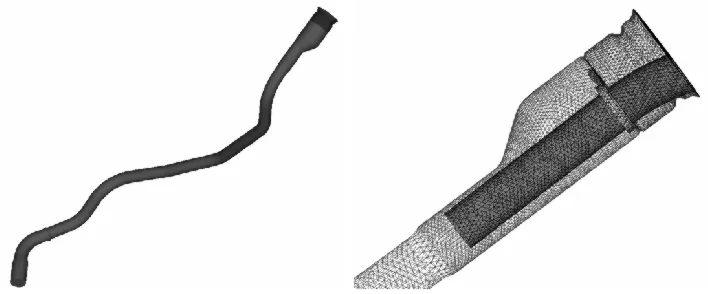

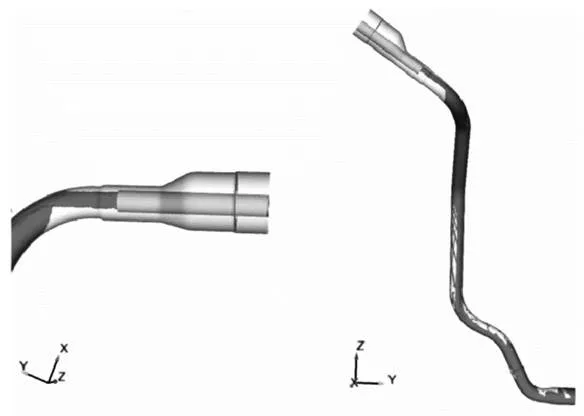

Fluent是目前国际上流行的商用CFD软件包,用来模拟从不可压缩到高度可压缩流体的复杂流动,本研究选用Fluent软件。通过逆向扫描的方法得到ZVA加油枪的几何模型,加油管的模型来自设计模型。在UG中将加油枪与加油管按照实际加油时的位置摆放。首先在Hypermesh中将加油管内表面,加油枪(只需要划分加油口到与加油管口齐平的一段)内外表面以2mm划分为三角形壳单元。将三角形壳单元导入Fluent中生成体单元。

图8 加油管与加油枪几何模型

图9 CFD模型局部放大图与全部模型

Fluent中多相流模型中的VOF 模型适用于分层流、自由面流动、灌注、晃动、液体中大气泡的流动等问题。在VOF模型中,气液两相共用压力和速度等体积平均变量,因此本模型多相流模型使用VOF模型。Fluent 湍流模型中的RNGK-ε模型适用于急转弯、高湍流的情况。考虑到加油速度较高,故本设计中湍流模型选择RNGK-ε模型。模型中的流体介质使用Fluent数据库中默认的汽油材料。

模型边界条件的设置,加油枪出口设置为速度进口(velocity-inlet) ,汽油以50L/min 速度从加油枪喷入加油管;加油管的全部固体外壁面都设置为壁面(wall) ;加油管ICV阀处设置为压力出口,施加图6所示的压力曲线。加油管口设置为压力出口,压力为0Pa。进口和出口的湍流参数都设置为湍流强度和水力直径(Hydraulic diameter),水力直径取各自的管道直径。

在Fluent 求解器中选择3ddp 模式,压强-速度耦合算法格式采用“PISO”,压力方程的离散化采用“PRESTO! ”,动量方程和湍流动能方程的离散都采用一阶迎风格式。

2.3 仿真结果评判准则

加油枪跳枪的跳枪机理是当气孔被油液堵死,空气无法补偿到加油枪内部,空腔中空气被带走后形成负压,此时加油枪内膜片向上变形,膜片带动自封机构封死喷油口,终止加油。加油过程中当有汽油回流时即存在油液封住气孔的可能性。因此在仿真结果中加油枪通气口出现回流现象发生即认为存在提前跳枪的可能性。

2.4 CFD仿真分析结果

本文选择的ORVR 燃油系统台架实验表明,加油过程中符合蒸发排放要求,加油管口部几乎没有油蒸汽冒出。通过观察CFD 仿真结果,加油过程中加油口处油液的流动形态,如图10、11 所示,0.1S及3S 加油管口部油液不存在回流现象,不存在提前跳枪的可能性,与试验现象吻合,一定程度上说明了CFD仿真方法的正确性。

图10 T=0.1S时的燃油流动状态

图11 T=3S时的燃油流动状态

经过计算结果分析,可以得到燃油箱内的燃油分布及流动情况、流体的速度和压力。

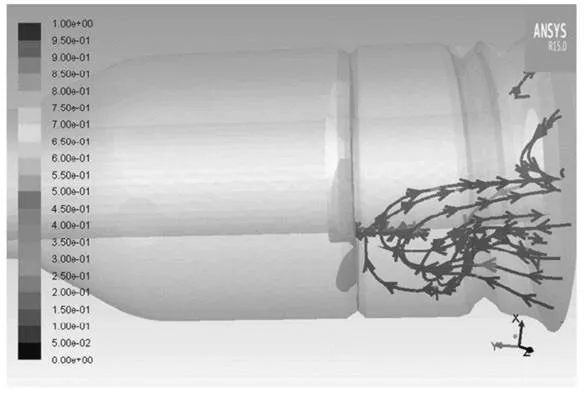

ORVR燃油系统在加油过程不允许蒸气从加油管排出,如图12、13所示,当T=0.12秒时有少许空气从加油管中流到大气中,这是由于此时加油速度刚刚到达最大值,高速流动的油液还未影响到加油口部。当T=0.28秒时空气流动状态为气流往加油管内部流动,这是由于高速流动的液体带动空气流动在加油口部形成一定真空度,有效防止了燃油蒸气的挥发。这和实验中加油口未观察到蒸气流出的现象相一致。

图12 T=0.12 S时加油管口的空气流动状态

图13 T=0.28 S 时加油管口的空气流动状态

3 结论

ORVR燃油系统较非ORVR燃油系统加油过程中背压显著增大,不利于加油顺畅性。

CFD加油性能分析是一个针对加油初期的气液两相瞬态分析。采用多相流模型实现了对注油过程中加油管内的燃油流动情况的模拟。得到了加注过程中燃油分布、流体压力、速度等数值,分析结果与实验结果一致。在燃油系统开发过程中应用CFD技术对加油过程的模拟可以有效预测燃油系统的加油性能,判断加油过程中是否有提前跳枪的风险,并提出改进方案,缩短设计周期和减少设计成本,指导燃油系统的设计。

[1] 汪智,何仁.基于Fluent仿真的ORVR加油管液封设计[J].重庆理工大学学报(自然科学),2014.02.004.

[2] 蔡锦榕,何仁,韦海燕.控制轿车加油排放的ORVR 技术综述[J].车用发动机,2009.02.181.

[3] 汤水清,陈家庆,刘美丽等.ORVR系统液封性能数值模拟[J].汽车工程学,2015,5,3.

[4] 陈家庆,张男,王金惠等.机动车加油过程中气液两相流动特性的CFD数值模拟[J].环境科学,2011,32,12.

[5] 何仁,邓晓析等.基于二维非稳态模型的ORVR加油特性的数值模拟[J].汽车工程学,2017,11,39.

ORVR fuel system refilling analysis based on CFD

Huo Jianjie, Ma Zhiyong, Hu Jiebing, Ma Lujuan, Song Liting

(Pan Asia Technical Automotive Center Co., Ltd, Shanghai 200129)

On-board refueling vapor recovery (ORVR) system is a bigger challenge for refilling, as it brings out higher vapor pressure inside of tank, smaller inner diameter filler pipe contrast to the traditional fuel system. The refilling process difference has been studied. A refilling CFD method and the refilling performance evaluation criteria has been established. The CFD result matched the test result. The result showed that ORVR has a bigger inner vapor pressure, longer time to reach the homeostasis step. This study could predict refilling performance and be instructive to fuel system development.

On-board refueling vapor recovery; ORVR; CFD; Refilling

10.16638/j.cnki.1671-7988.2019.10.037

U467

A

1671-7988(2019)10-105-04

U467

A

1671-7988(2019)10-105-04

霍建杰,燃油系统工程师,就职于泛亚汽车技术中心有限公司,致力于汽车燃油系统技术难题研究。