活动导叶分布圆直径对混流式水轮机水力性能的影响

吴子娟 梁武科 董 玮 陈帝伊

(1.西安理工大学水利水电学院, 西安 710048; 2.西北农林科技大学水利与建筑工程学院, 陕西杨凌 712100)

0 引言

在水电站增容改造的过程中,常存在过流部件相互匹配性差的问题,导致机组无法在最优状态下运行[1-2]。活动导叶按水流流动方向布置在固定导叶之后,通常认为,水流经蜗壳与固定导叶后的出流角是固定不变的,水轮机通过改变活动导叶开度来调节流量及水流环量,从而达到调整水轮机输出功率的目的[3-5]。

水轮机内部旋转湍流导致了流场的复杂性[6-7],加之流体与结构的相互作用[8-9],水力因素时常诱发机组工作效率的下降与运行的不稳定[10-11]。尤其当机组在偏离设计工况运行时,流道中的空化、旋涡、死水、脱流等现象更加严重[12-14]。文献[15]通过模拟流道内双列线性动静叶栅的绕流问题以及水轮机环列真实叶栅的动态绕流,得到了动静叶间非定常干涉流场内活动导叶后形成的振荡性绕流尾迹。文献[16-17]通过数值计算的方法捕捉到了活动导叶周围的独特流动形式和叶道涡的时空演化。活动导叶出流角直接影响水流撞击转轮叶片的冲角,进而影响转轮做功的效率[18-21]。已有一些学者对活动导叶的结构进行优化。文献[22]基于ANSYS软件研究了不同活动导叶结构对其变形量的影响,并对导叶结构进行了优化分析。文献[23]在两相流条件下对水轮机的导叶进行优化设计,优化导叶安放位置以及固定导叶与活动导叶之间的匹配关系,改善导叶出口的环量分布,降低导叶水头损失,提高转轮的效率。文献[24]采用黄河原型沙,通过试验证实,在含沙量相同的条件下,水轮机材料磨蚀量随水流速度增大而增大。文献[25]以多淤泥河流为背景,通过分析空化与泥沙颗粒磨蚀对水轮机转轮联合作用的危害,证实可以通过导水机构与转轮的改型来降低空化与颗粒磨蚀对机组造成的损害。

本文采用CFD数值计算的方法,针对某混流式水轮机模型机,提出5种活动导叶分布圆直径方案,通过分析数值计算结果,对比5种活动导叶分布圆直径下水轮机性能及内部流动参数的相对变化,寻求活动导叶在径向的最佳安放位置。

1 研究对象与计算方法

1.1 计算模型及设计参数

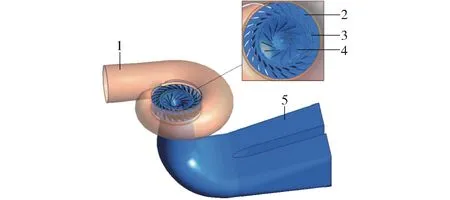

以国内某电站混流式水轮机模型为研究对象进行数值计算,该电站原型水轮机真机运行水头范围是91~112 m,额定水头为106 m,本文研究的水轮机模型机计算水头H=30 m,模型转轮进口直径D1=360 mm,活动导叶分布圆直径D0=409.8 mm,导叶高度为0.27D1。整个计算区域包括蜗壳、固定导叶(24个)、活动导叶(24个)、转轮(13个叶片)、尾水管。采用UG软件进行几何建模,如图1所示。

图1 计算域三维实体图Fig.1 3-D whole computational mode of Francis turbine1.蜗壳 2.固定导叶 3.活动导叶 4.转轮 5.尾水管

1.2 数值计算方法

水轮机内部流动属于不可压缩湍流流动,流动规律遵循质量守恒定律和动量守恒定律。不同的湍流模型求解时的收敛速度、计算精度均不同。本文采用CFD[26]商业软件ANSYS CFX 16.0进行数值模拟,选用k-ω模型中的SST(剪切应力运输)模型对方程进行封闭[27-29]。

水轮机蜗壳进口采用质量流量进口边界条件,尾水管出口采用压力出口边界条件,压力给定平均静压,壁面边界采用水力光滑无滑移条件,转轮域进出口的动静交界面采用“Frozen-Rotor”,设置计算收敛标准为最大残差小于10-4。

1.3 网格划分及无关性验证

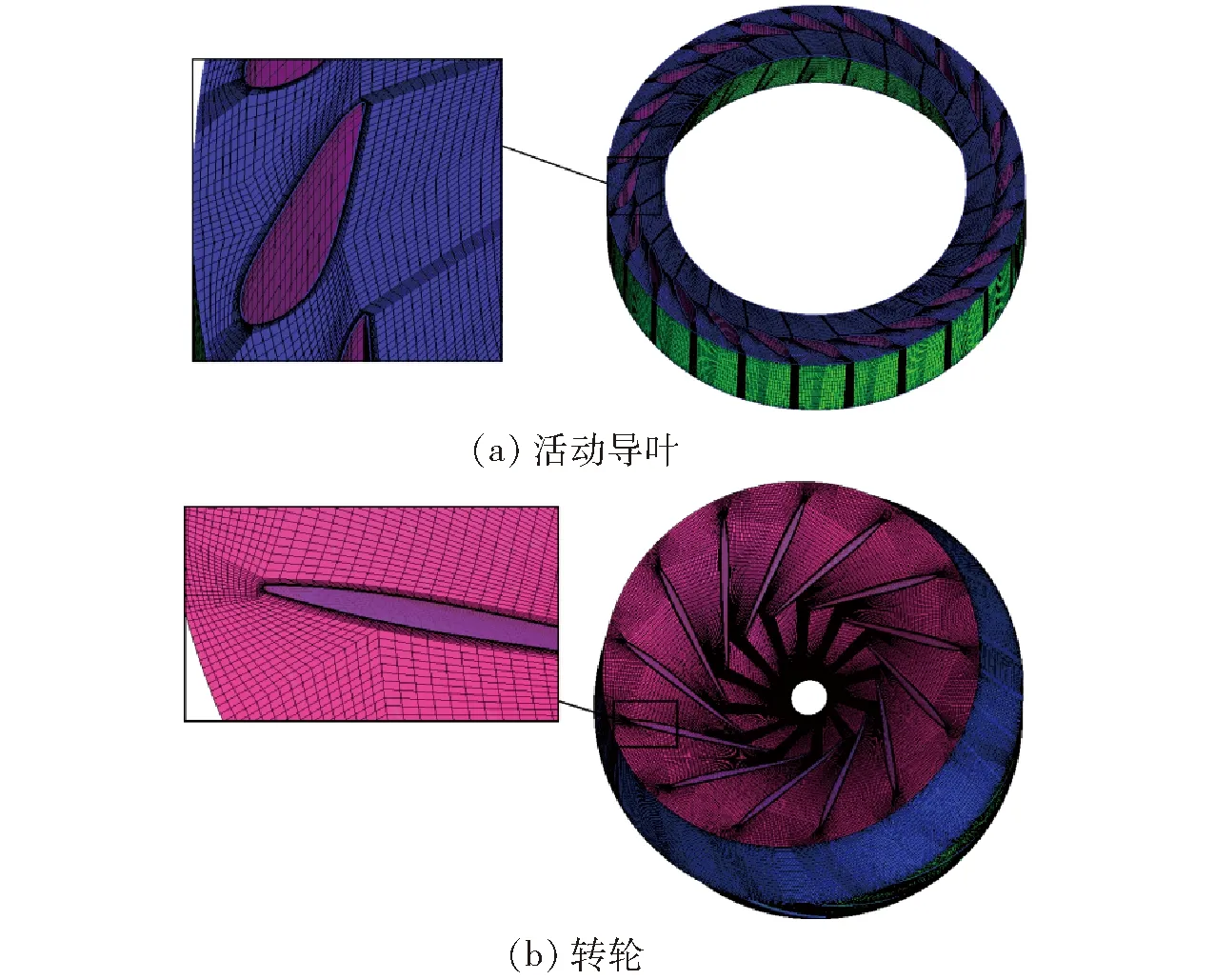

采用ICEM软件对水轮机蜗壳、固定导叶、活动导叶、转轮、尾水管共5个过流部件进行高质量的结构化网格划分,并对导叶叶片表面、转轮叶片表面等重要的流场壁面处进行网格加密,以便于捕捉更加精细的流场信息,其中活动导叶与转轮计算域网格如图2所示。

图2 活动导叶与转轮的网格Fig.2 Grid generations of guide vane and runner

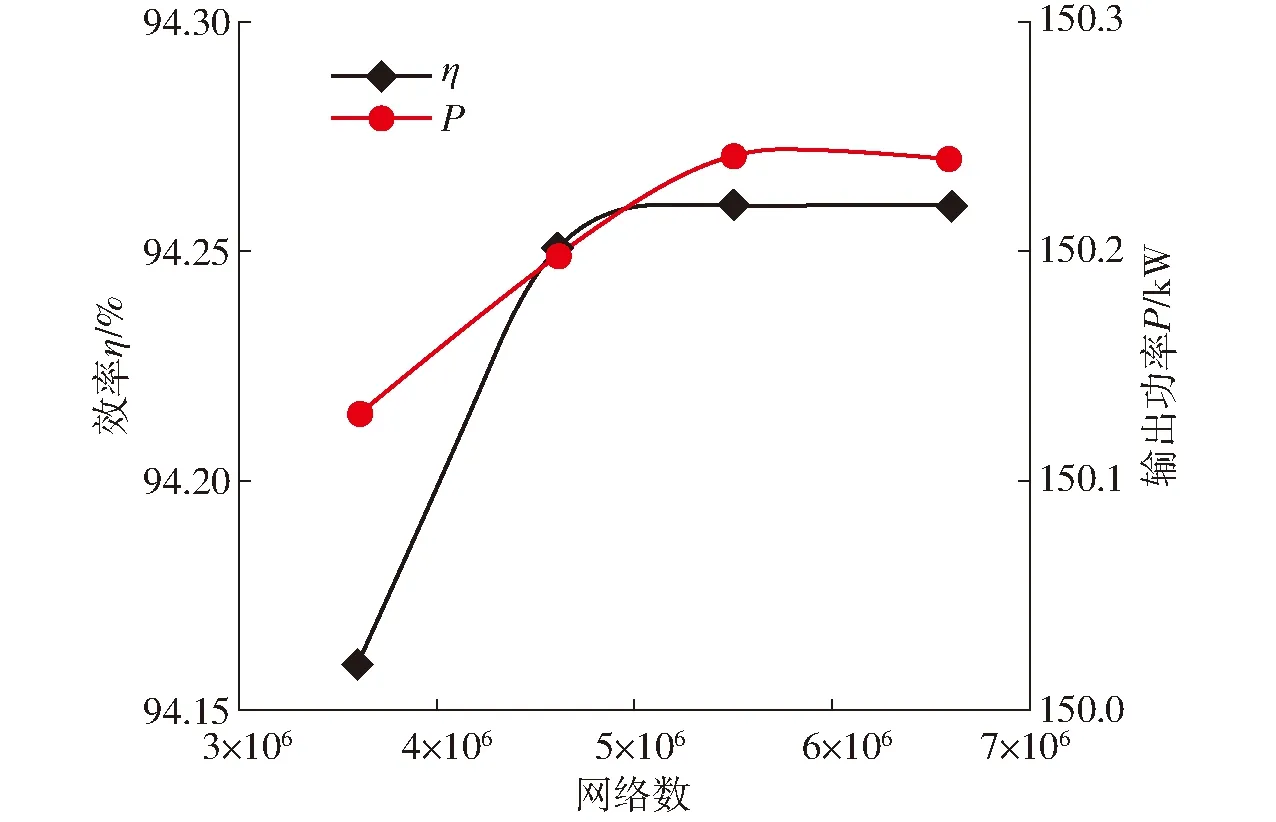

为了保证计算结果的精度,对网格进行无关性验证[30-31],如图3所示,以原始机组在设计工况时的效率与输出功率作为参考指标,当总网格数增加到5.5×106时,效率与输出功率基本趋于稳定,因此本文最终确定模型水轮机全流道数值计算总网格数为5.5×106。

图3 网格无关性验证Fig.3 Grids independence test and verification

1.4 计算工况

该模型机设计工况单位转速n11=69 r/min,单位流量Q11=0.765 m3/s,该单位流量记为Qd。本文计算工况点选最优单位转速下,单位流量分别为0.6Qd、0.8Qd、Qd和1.2Qd,各流量工况下活动导叶分布圆直径改变,导叶转动角保持不变。

2 改型方案

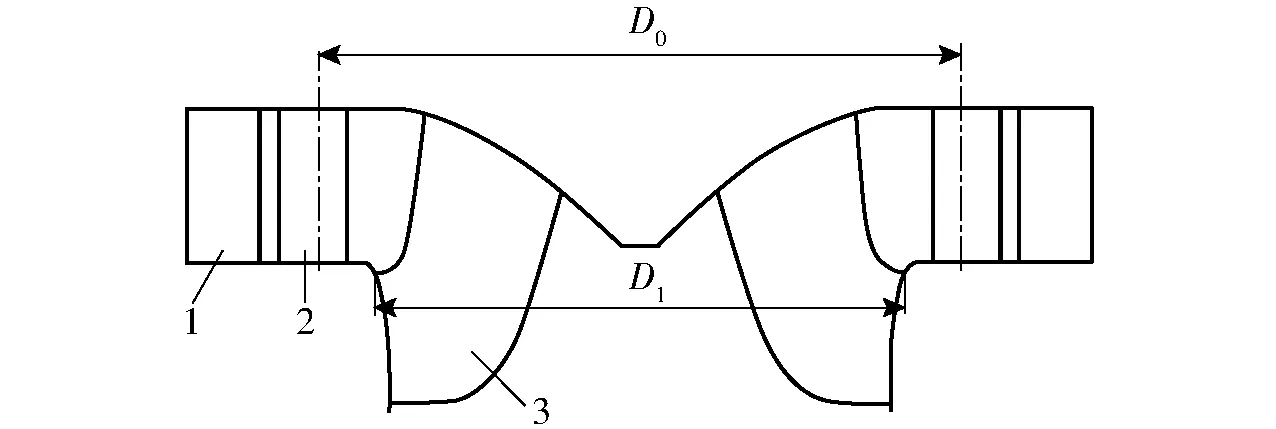

图4 活动导叶分布圆示意图Fig.4 Sketch of guide vane distribution circle1.固定导叶 2.活动导叶 3.转轮

混流式水轮机导叶及转轮轴面流道如图4所示。针对本文研究的水轮机,为了保证活动导叶在最大开度时与固定导叶、转轮无碰撞,活动导叶在闭合时合理搭接保证密封,活动导叶分布圆直径允许变化范围为402~415.8 mm。为了分析活动导叶分布圆直径对水轮机性能的影响,共提出了5种不同活动导叶分布圆直径的方案,在原机组活动导叶分布圆,即方案3的基础上,缩小分布圆直径得到方案1、方案2,在原始活动导叶分布圆基础上放大分布圆直径得到方案4、方案5,不同方案的参数见表1。

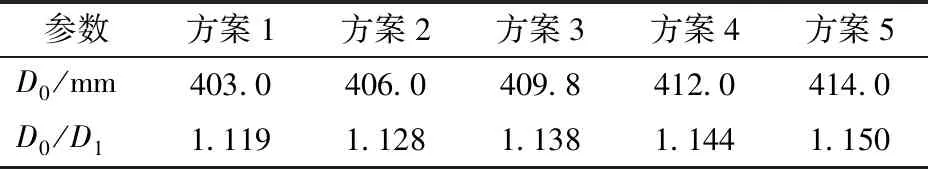

表1 各方案的导叶分布圆直径参数Tab.1 Diameter parameters of guide vane of each scheme

3 计算结果与讨论

3.1 水轮机外特性分析

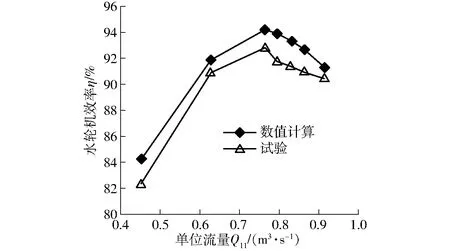

为了验证数值计算的可靠性,对本文所研究的水电站水轮机在冬季水流清澈的时间段进行真机效率试验,并与CFD计算结果进行对比。电站真机的运行水头范围为97~112 m,效率试验实测水头为101 m。蜗壳进口压力由PA-23型压力传感器测量,压力传感器精度为0.25%,机组流量由南瑞公司生产的UF-911型超声波流量计记录,流量计精度为±0.5%,并在现场校准仪器。试验工况点选取设计工况单位转速n11=69 r/min,单位流量取0.6Qd~1.2Qd共7个工况点。图5为数值计算结果与模型试验结果效率曲线对比图。由图5可以看出,计算值与试验值具有相同的变化规律,单位流量为Qd时出现效率拐点,为效率最高点。由于数值计算未考虑流道内密封间隙所造成的泄漏损失,数值计算效率略高于试验效率。计算值与试验值最大误差为3.4%,发生在单位流量为0.6Qd的工况。整体来看,数值计算得到的模型水轮机水力效率与试验结果吻合较好,误差在可接受范围内。

图5 效率试验与数值模拟结果对比Fig.5 Comparison of numerical simulation and test result

水流经过固定导叶以一定的出流角流向活动导叶进口,活动导叶叶片的阻力使叶片进口和出口产生径向压差,从而产生水力损失。水流能量在导水机构中的损失将直接影响水轮机的效率。本文分别计算了5种改型方案在4个工况下的水轮机效率、活动导叶水头损失及转轮水头损失。

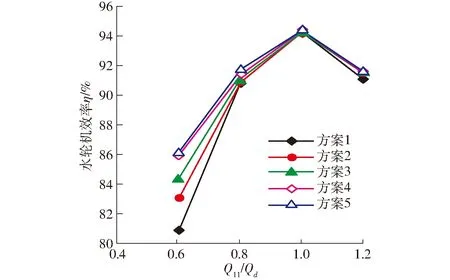

从图6可以看出,4种工况下水轮机效率在方案1中始终最低,而方案5最高,水轮机的效率随活动导叶分布圆直径的增大呈单调递增趋势。文献[32]通过试验比较了A897型转轮在相同流道,D0/D1分别为1.16和1.18时水轮机的效率,试验结果显示D0/D1较大的方案水轮机效率更高,与本文数值计算结果中水轮机效率随活动导叶分布圆直径增大而提高的结论相一致,说明了本文计算结果的可靠性。

图6 不同改型方案下的水轮机效率Fig.6 Turbine efficiency at different D0 values

本文的计算结果显示:当水轮机组在小流量0.6Qd工况运行时,活动导叶分布圆直径对水轮机效率的影响最为明显,但效率递增的幅度随D0的增大逐渐减小,其中方案2与方案1相比,水轮机的效率增加了2.11个百分点,而方案5与方案4相比,水轮机的效率增加了0.32个百分点,5种方案最高效率与最低效率的差值为5.28%。设计工况Qd与大流量1.2Qd工况下,活动导叶分布圆的变化对水轮机效率的影响较小,最高效率与最低效率的差值分别为0.17%与0.48%。

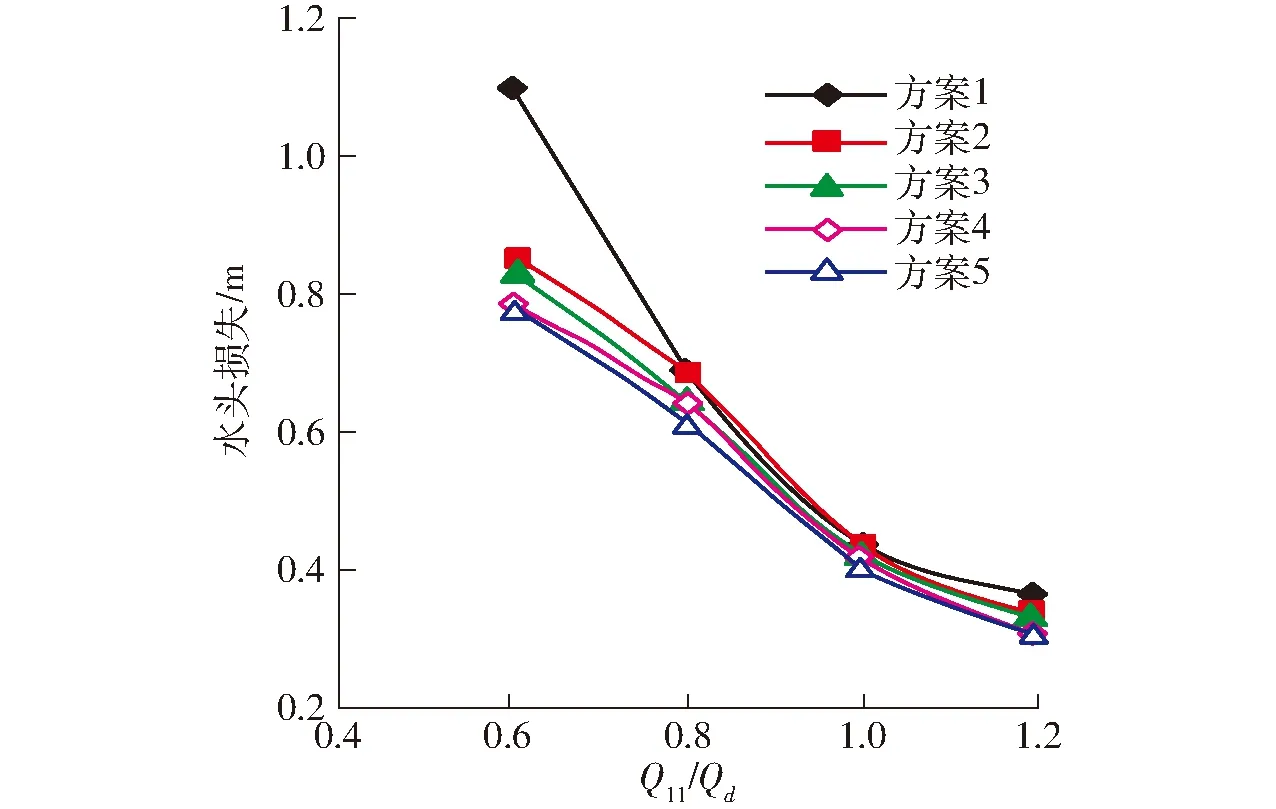

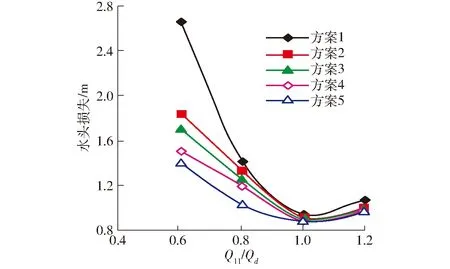

经过数值模拟计算,活动导叶分布圆直径对蜗壳、固定导叶及尾水管能量特性影响较小,因此本文重点分析活动导叶分布圆直径对活动导叶流动损失与转轮能量特性的影响。图7为活动导叶的水头损失,从图中可以看出,当机组在0.6Qd、0.8Qd、Qd及1.2Qd工况运行时,活动导叶的水头损失随着D0的增大呈递减趋势。水轮机在小流量0.6Qd工况下运行时,D0对活动导叶水头损失影响最明显,方案1的水头损失为1.1 m,方案5的水头损失为0.78 m,两者相差0.32 m。当流量逐渐增大,活动导叶水头损失随着D0的增大变化比较平缓。设计工况Qd下,方案5与方案1相比,水头损失减小0.02 m;大流量工况,方案5与方案1相比,水头损失减小0.03 m。

图7 不同改型方案下的活动导叶水头损失Fig.7 Hydraulic loss of guide vane at different D0 values

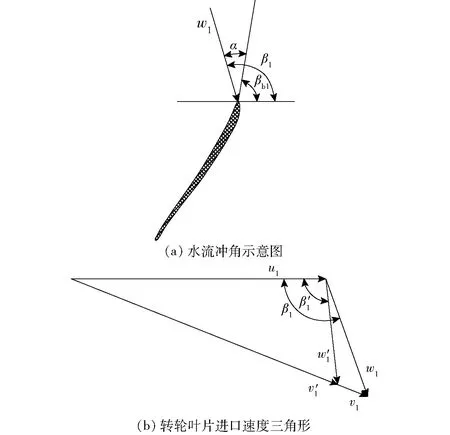

图8 转轮叶片进口冲角与速度三角形Fig.8 Attack angle and velocity triangle at inlet of runner blade

图9 不同改型方案下的转轮水头损失Fig.9 Hydraulic loss of runner at different D0 values

3.2 活动导叶内部流动分析

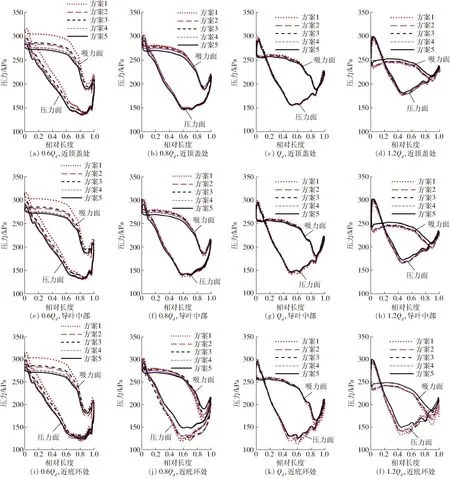

图10 活动导叶表面的压力分布Fig.10 Pressure distributions at different blade heights

图10给出了0.6Qd、0.8Qd、Qd、1.2Qd4种流量工况下活动导叶表面近顶盖处、导叶中部和近底环处截面的压力分布曲线。可以看出,导叶叶片前缘吸力面压力大于压力面压力,活动导叶进口为负冲角入流,流体从吸力面一侧开始绕流,并且随着流量的增大,活动导叶叶片绕流速度增大,叶片吸力面压力大于压力面压力的区域增大。这是因为固定导叶的出流角与活动导叶安放位置并不匹配。增大D0,4种工况下压力面与吸力面的压差都有所减小。小流量工况时,D0由403 mm增大到414 mm,叶片压力面与吸力面压力减小幅度相较于设计工况与大流量工况较大,且压力面减小的幅度比吸力面减小的幅度大,活动导叶表面压力分布得到改善。

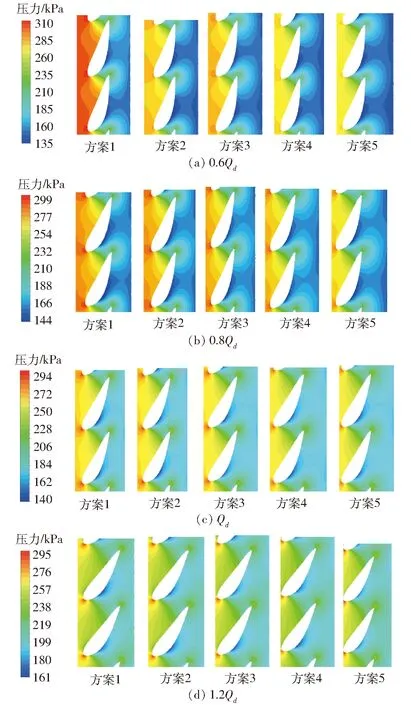

图11 活动导叶1/2高度截面压力分布云图Fig.11 Pressure distribution at 1/2 height of active guide vane

图11为0.6Qd、0.8Qd、Qd、1.2Qd4个流量工况下,5种活动导叶分布圆直径方案的活动导叶叶栅1/2高度截面的压力云图。进入活动导叶流域的水流以一定冲角入流,于导叶附近产生边界层分离,在叶片吸力面沿导叶前缘至尾缘1/3~1/2弦长处附近产生较为明显的低压区。由图11可以看出,从活动导叶流域进口到出口,水流压力逐渐减小,随着活动导叶分布圆的增大,活动导叶流域内水流的平均压力呈递减的趋势,活动导叶内的压力梯度明显降低。在0.8Qd、Qd、1.2Qd流量工况时,D0增大,活动导叶吸力面附近的低压区面积逐渐缩小。小流量0.6Qd工况时,D0增大,活动导叶流域进口至叶片前缘区域的高压区面积逐渐减小,当D0由403 mm增大至414 mm,该区域的最大压力也由310 kPa降低至294 kPa。

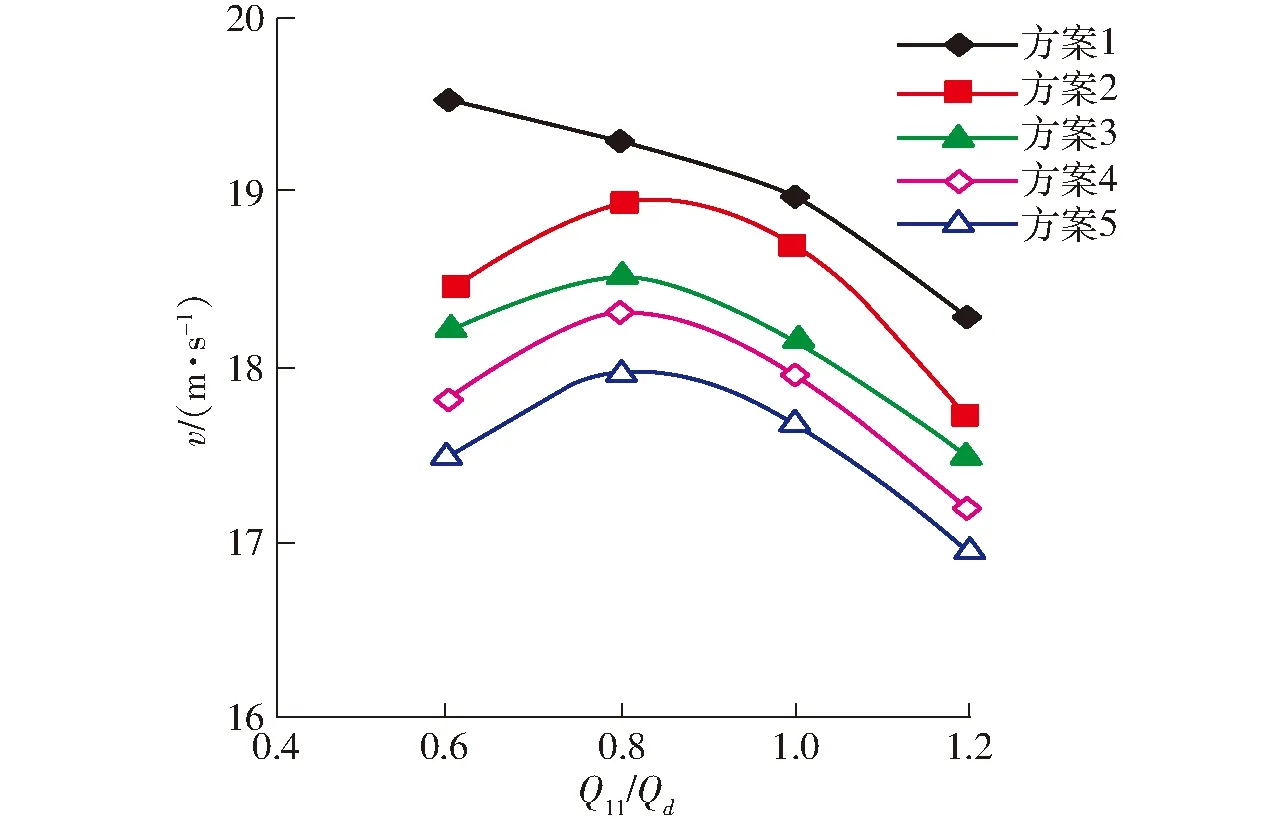

图12给出了5种D0方案下活动导叶流域内水流的最大速度v。由图可知,随着D0的增大,水流的最大速度呈递减趋势,4种工况下,活动导叶流域内水流的最大速度均在方案1时最大,在方案5时最小,其中0.6Qd工况时活动导叶流域内水流的最大速度降幅最大。当D0从403 mm增大到414 mm,小流量0.6Qd工况下,导叶流域内水流的最大流速从19.5 m/s降低至17.5 m/s,降低了10.3%;0.8Qd工况下,导叶内水流的最大速度从19.3 m/s降低至18.0 m/s,降低了6.8%;设计工况下,导叶内水流的最大速度从19.0 m/s降低至17.6 m/s,降低了6.8%;大流量1.2Qd工况下,最高流速从18.3 m/s降低至16.9 m/s,降低了7.3%。对于多泥沙河流上的水轮机来说,适当增大D0,可以降低活动导叶流域内水流速度,从而减轻活动导叶受泥沙颗粒的磨损程度。

图12 活动导叶流域水流最大速度Fig.12 Maximum flow velocity in guide vane area

4 结论

(1)当机组在0.6Qd、0.8Qd、Qd、1.2Qd4种流量工况下运行,D0/D1变化范围为1.119~1.15时,水轮机的效率随活动导叶分布圆直径的增大呈单调递增趋势,活动导叶与转轮内的能量损失随活动导叶分布圆直径增大而减小。

(2)当机组在小流量0.6Qd工况下运行时,相较于在0.8Qd、Qd、1.2Qd流量工况,随着活动导叶分布圆直径的增大,水轮机效率提高幅度最大,D0/D1增大0.031,水轮机效率提高了5.28个百分点。

(3)当D0/D1由1.119增大至1.15,活动导叶流域内水流的最大速度减小,活动导叶叶片压力面与吸力面压差减小,活动导叶流域内压力分布得到改善。

——“AABC”和“无X无X”式词语