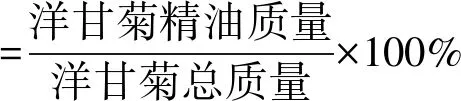

超临界CO2萃取洋甘菊精油工艺研究

杨志祥,毛建卫,王永江,邵云东

(1.浙江科技学院 生物与化学工程学院,杭州 310023;2.浙江省农业生物资源生化制造协同创新中心,杭州 310023;3.浙江工业职业技术学院 学校办公室,浙江 绍兴 312006;4.浙江天草生物科技股份有限公司,浙江 安吉 313300)

洋甘菊(chamomile)系菊科母菊属,原产欧洲,中国新疆等地也有大量栽培。由于洋甘菊的镇静作用,它被广泛用于花茶。此外,洋甘菊提取物还被广泛用于化妆品行业,作为护理产品的香料。洋甘菊中含有萜类、黄酮类、胆碱、香豆素、苹果酸、蛋白质、糖类、油脂和矿物质。洋甘菊精油中有116种化学物质已经被鉴定[1-2],其中包括28种萜类(最主要的是α-甜没药萜醇、兰香油薁、α-甜没药萜醇氧化物等),36种黄酮类和其他52种物质包括有机酸、香豆素、胆碱等。

目前,国内外关于洋甘菊精油及相关产品提取工艺报道并不多,其中,朱栋梁等[3]采用水蒸气蒸馏法和同时蒸馏萃取法制备新疆产罗马洋甘菊油及进行成分比较;Kaiser等[4]采用超临界CO2萃取洋甘菊花并采用β-环糊精稳定化;兰卫等[5]采用响应面法优化了德国洋甘菊中总黄酮提取工艺,提取率可达34.792 mg/g;陈丽春等[6]采用响应面分析法优化了有机溶剂回流法提取洋甘菊中的芹菜苷,最佳工艺条件下芹菜苷提取率为2.14%;付春雪等[7]对产自黑龙江和新疆等地的罗马洋甘菊挥发油进行GC-MS分析,发现洋甘菊挥发油性状相似,但成分含量差异较大;王金彪等[8]提供了一种超临界CO2萃取洋甘菊提取物的方法,采用乙醇为夹带剂,萃取率为2.8%。采用超临界CO2萃取洋甘菊挥发性组分具有产物无溶剂残留,香气强度高,香型逼真等优点[9-10],但由于产物中蜡质较多,精油与蜡质的分离困难,很难得到高品质精油。分子蒸馏是利用在高真空度下分子自由程不同而对物料进行分离,具有蒸馏温度低、物料不易氧化、传热效率高,无污染、无残留,所得产物纯净安全等优点[11-13],特别是能分离常规蒸馏不易分离的物质,因此广泛用于精油的纯化。如宋旺弟等[14]采用分子蒸馏纯化薰衣草精油,在最优条件下薰衣草精油中乙酸芳樟酯、芳樟醇、乙酸薰衣草酯的纯度分别为45.11%、25.52%、14.27%;胡安福等[15]对分子蒸馏技术分离纯化佛手精油的工艺进行了研究,最佳工艺条件下α-蒎烯和主柠檬烯含量从44.2%上升到75.3%;胡雪芳等[16]利用超临界联合分子蒸馏技术提取纯化孜然精油,孜然精油主要成分枯茗醛的含量由纯化前的11.48%提高到30.30%,纯化效果理想;胡雪芳等[17]采用超临界CO2萃取和分子蒸馏纯化初级巨尾桉叶精油,精制后1,8-桉叶油素和α-蒎烯的质量分数分别提高了77.62%和56.72%。

本研究采用超临界CO2萃取洋甘菊,并通过分子蒸馏进行分离纯化获得洋甘菊精油,选取萃取压力、萃取温度、萃取时间等主要因素对精油提取率的影响进行研究,在单因素试验的基础上设计3因素3水平正交试验,优化得到萃取工艺参数。由于添加夹带剂会增加后续分离溶剂的难度,因此本工艺未添加夹带剂。

1 材料与方法

1.1 材料与仪器

洋甘菊,原产新疆伊犁,浙江天草生物科技股份有限公司;CO2气体,食品级,纯度大于99.5%,杭州今工气体有限公司;超临界流体萃取装置SFE130-50-02C型,江苏南通华兴石油有限公司;刮膜式分子蒸馏装置KDL5型,德国UIC-Gmb H公司;无水乙醇、分析纯,杭州高晶精细化工有限公司。

1.2 试验方法

1.2.1 工艺流程

半连续超临界CO2萃取洋甘菊精油过程包括流体的压缩、萃取、减压和分离等,其中分离器3中的CO2通过净化后再压缩,重新回到CO2压缩机中,以实现循环使用,装置流程如图1所示。本试验中的CO2流量取24 L/h,设定分离器1的压力为8 MPa,温度为30 ℃;分离器2的压力为6 MPa,温度为25 ℃;分离器3压力在4.5 MPa以下,温度为15 ℃。

图1 半连续超临界CO2萃取洋甘菊精油装置流程示意Fig.1 Diagram of semi-continuous supercritical CO2 extraction unit for chamomile essential oil

1.2.2 洋甘菊的预处理

将干燥头状洋甘菊放置在烘箱内干燥24 h,粉碎,过40目筛,粉末准确称取,备用。

1.2.3 洋甘菊浸膏超临界CO2萃取

称取上述干燥洋甘菊粉末500 g放入萃取器中密封,对萃取压力、温度、时间等可能影响因素进行试验。

1.2.4 洋甘菊浸膏分子蒸馏分离纯化

1.2.4.1 洋甘菊浸膏去蜡质 将超临界萃取所得的浸膏溶于10倍体积的50 ℃无水乙醇中,冷却后再通过1 μm的滤网进行过滤以除去大部分蜡质。

1.2.4.2 浓 缩 在70 ℃的条件下,采用真空蒸馏得到乙醇浓缩液。

1.2.4.3 去除溶剂 固定进料流量为1 mL/min,刮膜转速为150 r/min,蒸溜温度为80℃和蒸馏压力为100 Pa,冷凝面温度为5 ℃,用分子蒸溜将浓缩液中乙醇和水完全去除。

1.2.4.4 精制精油 将去除乙醇和水后的浓缩液装入分子蒸馏的物料瓶中,分离工艺参数为蒸馏温度为120 ℃、真空度为3.0 Pa、转速为350 r/min、进料流量为1 mL/min、冷凝面温度为5 ℃,得到精油。

1.2.5 精油提取率计算

2 结果与分析

2.1 超临界CO2萃取洋甘菊精油单因素影响

2.1.1 萃取压力

图2 萃取压力对洋甘菊精油提取率的影响Fig.2 Effect of extraction pressure on extraction rate of chamomile essential oil

在萃取温度40 ℃,CO2流量24 L/h,萃取时间120 min条件下,分别选择萃取压力为15、20、25、30、35、40 MPa,考察萃取压力对精油提取率的影响(图2)。随着萃取压力增加,CO2的密度增加,溶解能力也随之增加。但当压力增加到一定程度后,CO2的密度增加变慢,溶解能力的增加也随之变缓。而且当压力增大到35 MPa及以上时,洋甘菊中蜡质溶出明显增多,后续分离较困难。通过单因素试验发现,萃取压力为25、30、35 MPa较为适宜。

2.1.2 萃取温度

图3 萃取温度对洋甘菊精油提取率的影响Fig.3 Effect of extraction temperature on extraction rate of chamomile essential oil

在CO2流量24 L/h,萃取时间120 min,萃取压力25 MPa条件下,分别选择温度为35、40、45、50、55、60 ℃,考察萃取温度对精油提取率的影响(图3)。在较低的超临界CO2压力下,萃取温度升高会降低流体密度,溶解能力会减弱,但产物中蜡质含量少,后处理简单。在较高的超临界CO2压力下,萃取温度升高可提高萃取剂的扩散系数,对弱极性有机物质的溶解力大增,同时萃取出的副产物也大大增加,蜡质含量明显增加。温度从35℃上升至45 ℃,精油提取率逐渐升高;但超过45 ℃以后提取率则呈下降趋势。因此,萃取温度选择为40、45、50℃范围较为适宜。

2.1.3 萃取时间

图4 萃取时间对洋甘菊精油提取率的影响Fig.4 Effect of extraction time on extraction rate of chamomile essential oil

在CO2流量24 L/h、萃取压力25 MPa、萃取温度40 ℃条件下,考察萃取时间对洋甘菊精油提取率的影响(图4)。萃取初期,洋甘菊浸膏的收率随时间的增加迅速增加,该条件下,萃取120 min后浸膏的提取率随时间的增加明显变缓,再继续延长萃取时间,操作费用也会随之增大。而且,在萃取初期,从感官上判断,所得浸膏产品的质量较好,得到的浸膏产品颜色为深蓝色,香气较浓;萃取后期,所得萃取物颜色微偏黄,流动性也相对差,这可能是由于萃取时间过长,导致蜡质在产品中的相对量增加,而使初提物的质地下降。因此,萃取时间选择为90、120、150 min范围较为适宜。

2.2 正交试验设计及分析

2.2.1 正交试验设计

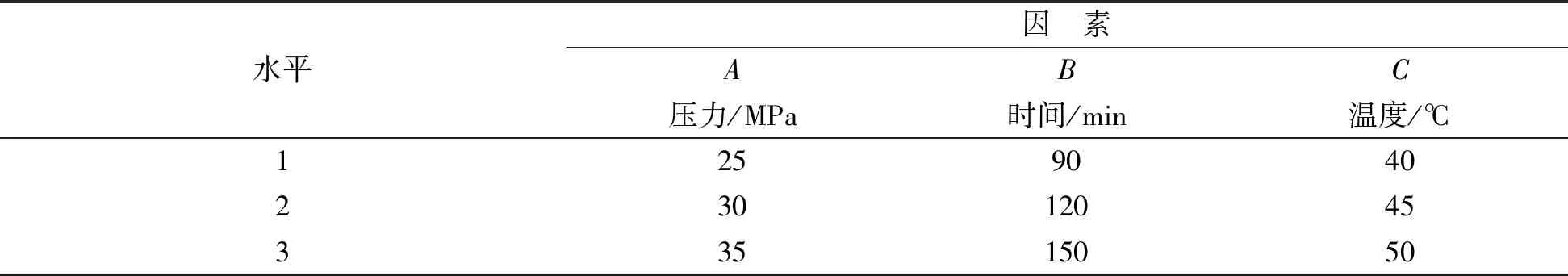

通过单因素试验得到各影响因素的水平范围,以精油提取率为主要指标,设计L9(33)正交试验表并进行试验,因素和水平见表1。

表1 正交试验因素和水平表Table 1 Horizontal table of orthogonal experimental factors

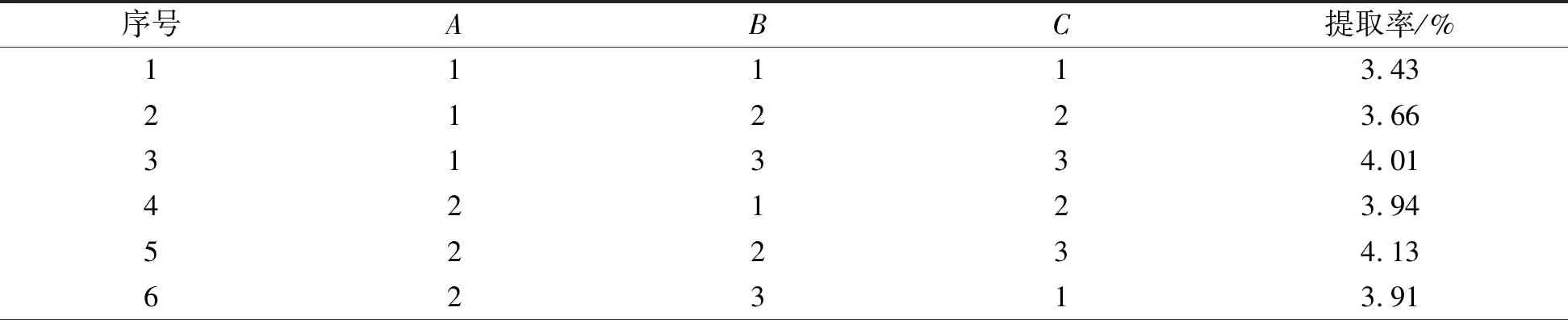

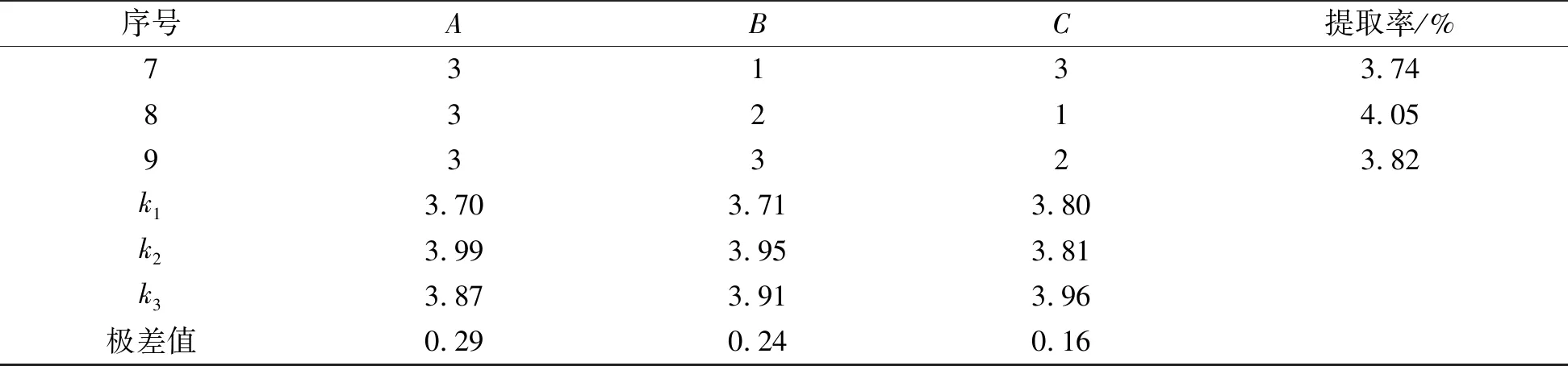

2.2.2 正交试验结果及分析

根据表1因素和水平进行正交试验,获得不同条件下洋甘菊精油的提取率,并对试验结果进行极差分析,结果见表2。

表2 正交试验结果及分析Table 2 Results and analysis of orthogonal experiment

表2(续)

从极差分析结果可知,各因素对洋甘菊精油提取率的影响依次为:萃取压力>萃取时间>萃取温度,萃取压力为30 MPa、萃取时间为120 min、萃取温度为50 ℃,洋甘菊精油提取率最高。在此条件下进行重复试验,洋甘菊精油的提取率为4.13%。

3 结 论

采用超临界CO2萃取洋甘菊,通过分子蒸馏进行分离纯化获得精油。以洋甘菊精油提取率为指标,考察萃取压力、时间、温度等因素的影响,并通过3因素3水平正交试验获得最优工艺参数。结果表明,最优工艺参数为:萃取压力30 MPa,萃取时间120 min,萃取温度50 ℃,经分子蒸馏分离后的洋甘菊精油提取率为4.13%。所获得的洋甘菊精油具有无溶剂残留、香气强度高、香型逼真等优点,应用前景看好。