Kaibel分壁精馏塔分离四元醇动态控制

何桂春,伍 祥,潘 慧,张 英,薄德臣,凌 昊

(1.华东理工大学 化工学院 化学工程联合国家重点实验室,上海 200237;2.中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

分壁精馏塔(DWC)是一种典型的化工过程强化设备,在多组分混合物分离方面,比常规精馏塔具备节能优势[1]。目前,对于分离三/四组分混合物DWC 的研究主要集中于稳态设计计算[2]、动态控制[3-5]及实际应用[6-7]等方面。Kaibel DWC(KDWC)最早由Kaibel[8]提出,但因KDWC 的内部流股复杂、耦合度高、自由度偏多、工业设计困难、动态控制策略复杂不易实施等原因,而未得到大范围的工业化应用。近些年对KDWC 的研究逐渐深入。稳态设计上,Halvorsen 等[9-11]对KDWC 进行研究,提出了两种稳态优化模型。动态控制上,Abid 等[12]采用常规温度控制结构实现对KDWC 的稳定控制。蔺锡钰等[13]提出了一种组分控制策略,实现了对KDWC 的稳定控制。邱洁等[14]首次将压力补偿机制引入KDWC 的控制,建立了压力补偿-温度控制结构,能够很好地应对进料流量或组分出现±20%扰动的工况。实验方面,Dwivedi 等[15]搭建KDWC 小试装置并通过4 点温度控制结构实现了KDWC 的稳态控制,能够应对进料流量增大20%的扰动。此外,Ling 等[16-20]还对多隔板DWC 进行稳态、动态模拟分析,实验结果表明多隔板DWC 比KDWC 能耗更低。

本工作以甲醇、乙醇、正丙醇和正丁醇四元混合物为研究对象,利用KDWC 小试实验装置分离该四元醇体系,在手动开车的基础上,借助温度控制方案实现了对KDWC 小试实验装置的自动化控制。并进一步考察了进料组成发生±20%波动后KDWC 小试实验装置的分离效果,验证温度控制策略的可行性。

1 实验部分

1.1 实验装置及原料

采用Aspen Plus 软件对用于分离甲醇、乙醇、正丙醇和正丁醇四元混合物的KDWC 进行严格模拟。进料温度为83 ℃,流量为4.0 kg/h,以等摩尔比进料,具体组成见表1。

表1 原料各组分摩尔分数与质量分数Table 1 Mole ratio and mass ratio of each component of raw material

塔顶为常压操作,塔板压降为0.686 8 kPa,物性方法选WILSON 法。在规定4 个产品纯度达到90%(x)的条件下,根据Luyben 等[21-22]提出的优化方案对KDWC 进行优化,获得KDWC 小试装置的设备及操作参数。图1为KDWC 实验装置设计示意图。

图1 KDWC 实验装置设计示意图Fig.1 Design diagram of KDWC experimental equipment.

由图1(a)可知,全塔由7 段塔节组成,共计39 块理论板。其中第1~2 段为预分馏段,理论板数为24 块;第3 段为精馏段,理论板数为8 块;第4~6 段为侧线段,理论板数为24 块;第7 段为提馏段,理论板数为7 块。预分馏段和侧线段平行安装且高度相等,塔高共计约6.4 m。精馏段和提馏段直径为90 mm,预分馏段直径为70 mm,侧线段直径为60 mm。由图1(b)可知,全塔共设15 个测温点,其中预分馏段为5 个,主塔段为10 个,分别对应预分馏段的第4,7,10,17,22块板和主塔的第2,6,8,12,16,21,25,30,35,39 块板,塔内填充规格为6×6 mm 的θ 环填料。塔顶、上侧线及下侧线分别设置一个产品采出口,连接3 台智能蠕动泵,用于控制产品的采出流量,蠕动泵流量范围为0.051~51 mL/min,对应转速范围为1~100 r/min,误差在0.5%以内;塔釜则设置液体溢流装置,定期采出塔釜釜液。通过回流比控制器控制精馏段底部回流液至预分馏段和侧线段的流量比例控制分液比大小,实际操作过程中装置的分液比为0.40。设计分气比为0.63,依靠调节设置于预分馏段和侧线段底部的阀门的开度而得以控制,但由于气相流量不易控制,控制精度较低,故实验过程中不将分气比作为操作参数,始终固定在0.63。

采用SIMATIC S7-300 系统监测相关的温度和压力,在 PLC 逻辑控制程序内编写4 个温度控制回路,实现对实验装置的自动化控制。图2为KDWC 温度控制回路中控制器调谐参数。由图2可知,4 个控制回路分别为:塔顶采出控制塔顶灵敏板温度为70 ℃;上侧线采出控制上侧线灵敏板温度为81 ℃;下侧线采出控制塔釜温度为115.5 ℃;塔釜加热负荷控制预分馏段底部灵敏板温度为93.5 ℃。

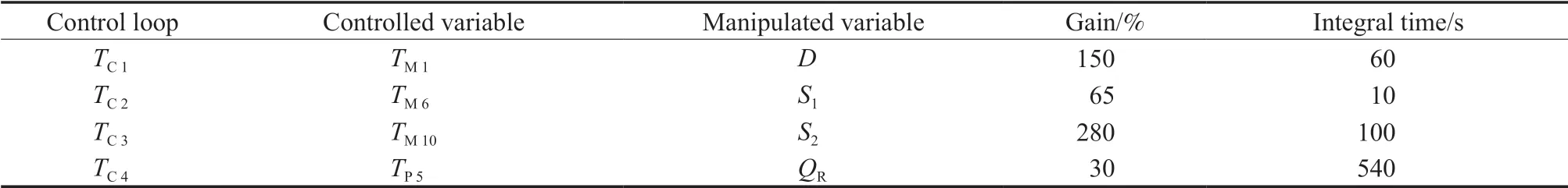

4 个控制回路的PID 参数需要通过手动调谐确定,结果如表2所示。

图2 温度控制结构示意图Fig.2 Temperature control structure of KDWC.TC x:Temperature control loop x.

表2 KDWC 温度控制回路中控制器调谐参数Table 2 Controller tuning parameters of conventional temperature control loop in KDWC

此外,上位机人机交互界面组态通过WinCC软件实现。原料和产品组成采用北京中惠普分析技术研究所GC1120 型气相色谱仪进行分析,FID 检测,中国科学院兰州化学物理研究所PEG-20M 型毛细管色谱柱(30 m×0.32 mm×0.5 mm);柱箱温度70 ℃,进样器温度160 ℃,检测器温度200 ℃,进样量为0.1 μL,采用峰面积归一化法进行产品质量分析。

1.2 实验步骤

KDWC 开车流程主要分为3 个阶段:全回流阶段、间歇精馏阶段和连续精馏阶段。全回流阶段的目的在于初步建立全塔塔内气液相循环。首先需向塔釜加入约18 L 原料,手动设置塔釜加热负荷,将釜液加热蒸发直至塔顶温度上升且塔顶有冷凝液回流。该阶段由于塔内轻组分较多,导致全塔整体温度偏低。为了防止轻组分在塔内积累,延长实验时间,可通过间歇精馏的方法将塔内部分轻组分采出。间歇精馏阶段仍保持无进料状态。首先手动控制塔顶及上侧线采出流量,并对塔顶产品进行色谱分析,待塔顶产品纯度降至90%(x)左右时,停止塔顶采出,保持上侧线采出不变,继续对上侧线产品进行色谱分析;待上侧线产品纯度达到90%(x)左右时,停止上侧线采出;而后手动控制下侧线采出,并对塔釜产品进行色谱分析,待塔釜产品纯度达到90%(x)左右时,停止下侧线采出。至此,塔内多余轻组分已被采出。该阶段由于塔内部分轻组分被采出,使得全塔温度明显升高。值得注意的是,在间歇精馏过程中可适当增大分液比以防止预分馏段顶部温度过高,扰乱塔内轻重组分分布。间歇精馏完成后即可进行连续精馏阶段,将等摩尔比组成的四元醇原料经预热至83 ℃后加入塔内。为避免进料造成塔内温度发生大的波动,影响装置稳定时间,可将进料量由低到高逐渐升高至实验所要求的处理量,同时手动打开塔顶、上侧线及下侧线采出并对4 个产品纯度进行分析,待4 个产品纯度均接近90%(x)后,依次将塔釜加热负荷、塔顶采出、上侧线采出及下侧线采出调为自动控制,实验装置进入自动化控制的连续进料阶段。

2 结果与讨论

2.1 稳态设计实验

KDWC 进入自动控制的连续进料阶段后,全塔温度逐渐趋于稳定,4 个产品纯度(x)分别为:塔顶甲醇90.68%、上侧线乙醇89.91%、下侧线正丙醇90.55%、塔釜正丁醇90.09%,均满足实验要求。此时塔顶采出量为0.66 kg/h,上侧线采出量为0.83 kg/h,下侧线采出量为1.06 kg/h,塔釜加热负荷为2.40 kW,4 个温度控制回路控制点温度分别为:塔顶灵敏板69.93 ℃、上侧线灵敏板80.88 ℃、塔釜115.58 ℃、预分馏段底部灵敏板93.23 ℃,均与预设温度接近,满足实验要求。

为进一步验证实验结果的准确性,使用Aspen Plus 软件在同一工况下进行稳态模拟。实验过程全塔实际压降约为0.40 kPa,理论塔板数为39 块,在模拟过程中可将板压降修正为0.01 kPa。此外,由于通风的需要,实际塔釜加热量存在损耗,加热负荷将明显高于所需值,无法直接将该数据应用于模拟过程,因此本工作将在保持进出料流量、分液比、分气比与实验值一致的条件下,调整塔釜负荷直至塔顶产品纯度与实验值相同,此时塔釜负荷模拟值为1.33 kW。

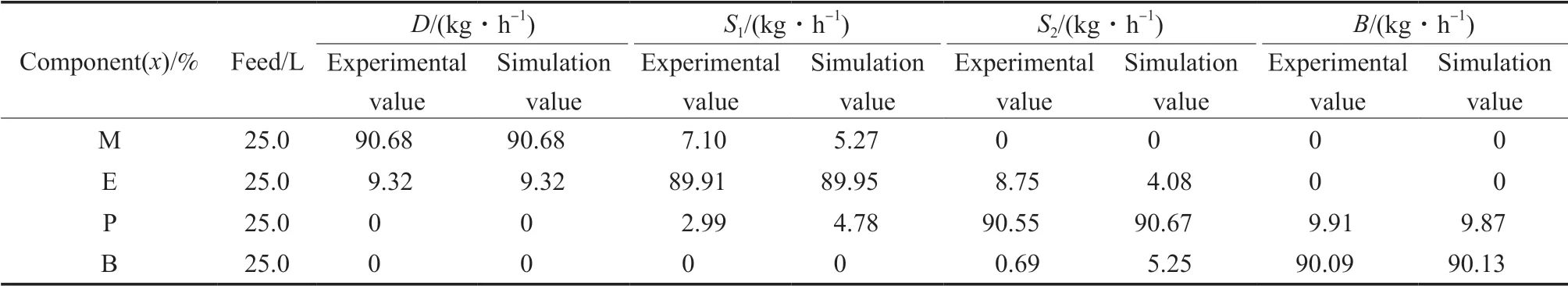

表3为产品的稳态实验值与模拟值对比。由表3可知,4 个产品目标组分纯度与模拟结果基本一致,误差较小;但杂质组分含量(x)略有不同,实验中上侧线产品中的甲醇杂质含量为7.10%,高于模拟值(5.27%),丙醇杂质含量为2.99%,低于模拟值(4.78%);下侧线产品中的乙醇杂质含量为8.75%,高于模拟值(4.08%),丁醇杂质含量为0.69%,低于模拟值(5.25%)。

图3为实验和模拟的全塔温度分布。

表3 产品的稳态实验值与模拟值Table 3 Steady state experimental and simulated value

图3 稳态实验与模拟温度分布Fig.3 Steady state experimental and simulated temperature profiles.

由图3可知,模拟温度分布和实验温度分布具有良好的一致性,温度变化趋势基本一致。对于预分馏段温度分布,进料位置上部实验值与模拟值差异较小,而进料位置下部差异较大,造成这一结果的原因在于实验过程中丁醇更多地富集于提馏段,并未如模拟中那样上升至预分馏段底部,这点可从下侧线产品中丁醇含量显著低于模拟值得以验证。对于主塔温度分布,全塔范围内实验值与模拟值差异较小,其中主塔测温点(TM6,TM7)差异相对较大,这同样可通过上侧线中丙醇含量及下侧线中丁醇含量均显著低于模拟值得以说明。另外,实验值和模拟值的TM6,TM7两点之间温度变化极大,这是因为该塔段范围内组成情况发生了显著变化,乙醇组分的含量自上而下快速降低,而丙醇组分含量则快速升高。

2.2 动态控制实验

在稳态实验的基础上,进一步考察了进料组成发生±20%波动后KDWC 的分离效果。以甲醇为例,进料流量不变,将原料中甲醇含量增大或减小20%,其余三组分(摩尔比保持1∶1∶1)相应地减小或增大,但最终四组分摩尔分数之和仍为1。实验具体操作为:待4 个产品纯度均接近90%(x)后,将4 个控制回路切换为手动控制,而后切换波动原料,再将4 个控制回路切换为自动控制。实验过程中仍保持分液比、分气比不变,每隔15 min采一组产品进行纯度分析。

图4为进料组成发生变化后产品组成的变化趋势。

图4 进料组成发生±20%变化后产品组成的变化趋势Fig.4 Trend of product composition with ±20% feed composition disturbances.

由图4可知,当单一原料组成发生20%波动时,各产品中目标组分纯度将偏离90%,反复波动后最终趋于稳定。波动实验中各产品纯度(x)均介于88.17%~93.99%之间,产品纯度误差可控制在-2.03%~+4.43%以内,能够满足原料波动后各产品纯度保持在90%(x)附近,误差小于5%的要求。其中,最小值出现在进料丁醇增加20%的实验中,塔顶产品甲醇纯度为88.17%;最大值出现在进料丙醇减少20%实验中,下侧线产品丙醇纯度为93.99%。

将波动实验各产品组成结果与稳态实验结果进行比较可以看出,经过波动后,塔顶产品与塔釜产品纯度变化较小,最大偏差值均出现在丁醇增加20%实验中,分别为88.17%和90.44%,与稳态实验的90.68%和90.09%相比,偏差分别为2.77%和0.41%,这是由于进料流量不变的情况下,全塔压力基本不变,塔顶及塔釜产品为二元混合物,温度仅与组成相关,因而温度控制能够很好地应对组成变化。而上侧线产品与下侧线产品为三元混合物,在同一温度和压力下,组成相同,温度控制效果不如塔顶产品及塔釜产品,偏差相对较大,其中上侧线产品最大偏差值(93.03%)出现在丙醇增加20%实验中,与稳态实验的89.91%相差约3.47%;下侧线产品最大偏差值(93.99%)出现在丙醇减少20%实验中,与稳态实验的90.55%相差约3.80%。

3 结论

1)采用自制的KDWC 小试实验装置分离四元醇混合物,在全回流阶段、间歇精馏阶段和连续精馏阶段3 个阶段开车基础上,考察了KDWC 分离四元醇混合物稳态过程,4 组产品纯度(x)分别为90.68%,89.91%,90.55.%,90.09%,均达到设计值90%(x)。

2)对比相同工况下的小试装置的稳态模拟和实验结果可知,4 组产品中目标组分的摩尔比基本一致,差异较小,上侧线及下侧线产品中杂质组分含量略有偏差。此外,实验结果和模拟结果的全塔温度分布具备良好的一致性。

3)建立了4 个温度控制回路的KDWC 温度控制方案,考察了温度控制方案应对进料组成发生±20%波动的控制效果。实验结果表明,各产品纯度(x)介于88.17%~93.99%之间,产品纯度误差可控制在-2%~+4%。KDWC 温度控制方案有效保证了各产品纯度达到设计要求,实现了KDWC 自动控制。

4)对比动态波动实验结果与稳态实验结果可知,塔顶产品与塔釜产品纯度变化较小,最大相对偏差分别为2.77%和0.41%;上侧线与下侧线产品纯度变化较大,最大相对偏差分别为3.47%和3.80%。说明温度控制对塔内液相主要为两组分混合物的区域控制效果较优,而对液相为三组分混合物的区域控制效果略差。