镍钴湿法冶金污染源解析及防治建议

吴青谚,林 晓,刘晨明,潘东

(1.北京赛科康仑环保科技有限公司,北京 100083;2.中国科学过程工程研究所,北京 100080;3.金堆城钼业集团有限公司,陕西 渭南 714100)

镍、钴是两种性质相近的元素,具有在自然界中常与铜、铁伴生,具有良好的亲硫性。镍在自然环境下主要存在于硫化矿、氧化镍矿及海洋锰结核中。由于钴、镍的化学性质非常相近,所以钴的单一矿物在自然界中非常罕见,钴元素主要存在于镍矿、铜钴矿、含钴硫化铜矿、砷钴矿、大洋多金属结核及富钴结壳中[1]。

目前镍钴冶金行业的生产原料主要为硫化矿、红土镍矿、废电池材料、金属切削废料和废旧金属等,产品以硫酸镍、硫酸钴、氯化钴、四氧化三钴为主。随着自然条件下矿物的日益减少,工业废料逐渐成为镍、钴生产原料的另一个重要来源。

从生产工艺分类,目前常用的冶金工艺分为火法和湿法两类,其中湿法工艺为镍钴冶金的主流生产工艺。湿法生产以矿物、金属废料为原料,以酸性萃取技术为核心对原料的酸性浸出液进行选择性萃取以实现金属分离提纯的目的[2]。

1 镍钴湿法生产工艺中的污染

1.1 硫化型矿物的湿法冶金工艺及污染物构成

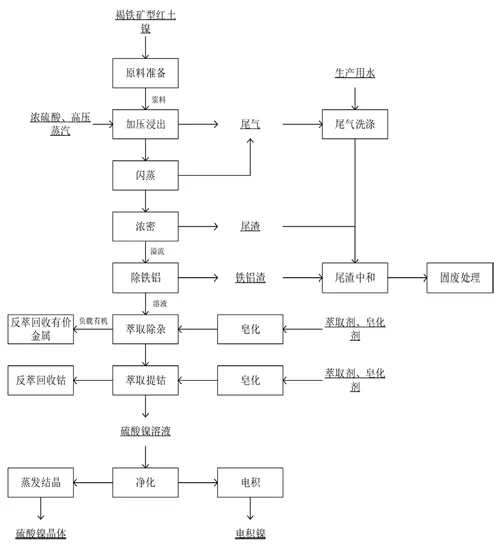

目前镍钴矿的生产工艺以湿法为主,常见的镍钴产品有:金属盐、电积镍、电积钴、三氧化二钴、四氧化三钴、三元材料前驱体。其中镍钴金属盐可由镍钴金属产品常用电积的方式获得;四氧化三钴可通过碳沉+煅烧工艺或喷雾热解技术获得;硫酸镍、硫酸钴等产品络合共沉淀工艺加入氢氧化钠和络合剂,进一步生产三元材料前驱体等产品[3]。以南方某镍钴新材料生产企业工艺为例,主流湿法工艺如图1所示。

图1 镍钴主流湿法工艺流程

根据工艺流程分析,镍钴产品生产工艺中存在的污染源包括含油含重金属高盐废水、氨氮废水、废酸、废气、废渣和废弃有机溶剂。

图2 红土镍矿湿法生产工艺流程

图3 高盐高COD废水处理方案

废渣来自浸出工序,主要成分为钙镁硅。废水主要源自于萃取工序和蒸发结晶工序,根据萃取剂的皂化工艺不同,如果采用钠皂化工艺,废水以高盐废水为主,如果采用铵皂化工艺,相应的废水则以氨氮废水为主[4]。废酸则来自镍、钴电积工序,如要为含金属阳离子的硫酸或盐酸溶液。废气主要为萃取工序有机物挥发,氧化钴产品焙烧、热解产生的氨氮、酸性气体。

1.2 红土镍矿湿法冶金工艺及污染物构成

红土镍矿分为褐铁矿型、混合型和硅镁镍矿型三种,其中褐铁矿型最适宜采用湿法工艺。以褐铁矿型红土镍矿为例,典型生产路线为:高压酸浸→除铁→镍钴硫化或中和沉淀→酸溶→萃取除杂→镍钴萃取分离→电积。工艺流程如图2。

该工艺中的污染物于其他工艺相似。存在废水、废酸、废有机溶剂、废渣和废气污染源。其中废水主要来自加压浸出尾气收集、萃取、镍蒸发结晶工序。废酸来自于镍电积工序,污染因子主要为重金属、COD。废有机物来自萃取段废弃萃取剂、溶液净化除油、萃取线废气吸收系统。废渣主要来自于浸出和除铁工序,主要为浸出渣、黄钠铁矾渣。废气来自于酸浸、萃取和电积工序,包含酸雾和萃取剂挥发气体。

2 主要污染物及处理方式

当前镍钴湿法冶金中常见的污染物可分为:高盐高COD废水,氨氮废水,废酸,废气,废渣,废弃有机溶剂,二次循环带来的新污染物。

2.1 高盐高COD废水

高盐废水来自工艺的各个环节,包括选矿废水、萃取废水、电积废液、废气吸收液和车间冲洗水。该类废水主要为酸性和弱酸性,其中污染因子包含重金属、COD等。体现为COD的主要成分有选矿表面活性剂、酸性萃取剂、磺化煤油、萃取改性剂和萃取剂降解而成的小分子有机物。尤其是萃余液的高COD高盐废水。目前工业上对于高盐废水最常见的零排放解决方案如图3。

常规的处理流程中,斜板、气浮、离心分离去除以悬浮、分散和乳化态存在的有机物。在通过吸附(活性炭或树脂)、高级氧化等工艺脱除溶解性有机物。中和沉淀、离子交换、反渗透、吸附等技术主要用于回收净化废水中的有价金属元素和无机酸。最后的多效蒸发、MVR、膜浓缩等技术是为了回收废水中的盐类的资源化回收以实现零排放的目标[5]。

随着污水排放标准的提高,当前的处理工艺存在的问题主要有要工艺流程长、运行成本高,有机物深度去除效果不足导致后续盐产品质量低并污染蒸发冷凝水,有机物深度去除会产生大量废活性炭,增加污染物和运行成本。

2.2 氨氮废水

氨氮废水根据来源分为3种,分别为镍钴氨皂萃取废水、碳沉氨氮废水、三元正极材料前驱体生产废水。氨皂萃取工艺的氨氮废水中污染因子包括COD、氨氮和重金属;硫酸钴溶液加入碳酸铵或碳酸氢铵沉淀,得到的碳酸钴沉淀进一步煅烧生产四氧化三钴,碳沉后的废水中污染因子为氨氮和重金属;三元正极材料前驱体生产过程中得到的氨氮废水,其中的污染因子主要为氨氮和重金属,且氨和重金属以络合形式存在。

图4 氨氮废水脱氨技术方案

表1 某企业氨氮废水脱氨前后氨氮指标对比情况

表2 某企业脱氨主要消耗指标情况

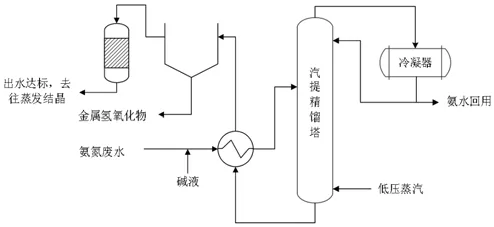

镍钴冶金中的氨氮废水处理通常需要先除油、除有机物,然后脱除重金属,最后蒸发结晶生产铵盐产品并实现水资源回收。对于氨浓度较高的废水,也可在脱除重金属后通过吸附法、多效蒸发、精馏塔、汽提塔等技术浓缩并脱除氨氮回收氨水,然后通过蒸发结晶从脱氨后的废水中生产钠盐产品[6]。

加碱强化热解络合汽提精馏脱氨技术是一种经济有效的氨氮废水处理技术,其中氨氮以浓氨水形式回收并回用,同时重金属以氢氧化镍或氢氧化钴的形式回收,将传统含重金属氨氮废水处理过程大大缩短,其工艺流程如图4[7]。

该技术由中科院过程所开发、应用已较为广泛,比如三元前驱体行业60%以上的产量都采用该项技术,除一次资源体验领域外、也是含镍钴的废锂电池处理废液的国标模板技术。出水氨氮≤10mg/L,重金属含量<0.1mg/L,吨水蒸汽消耗<100kg。脱除氨氮后的废水再进入蒸发结晶系统生产钠盐产品,达到零排放和水资源回用目标。

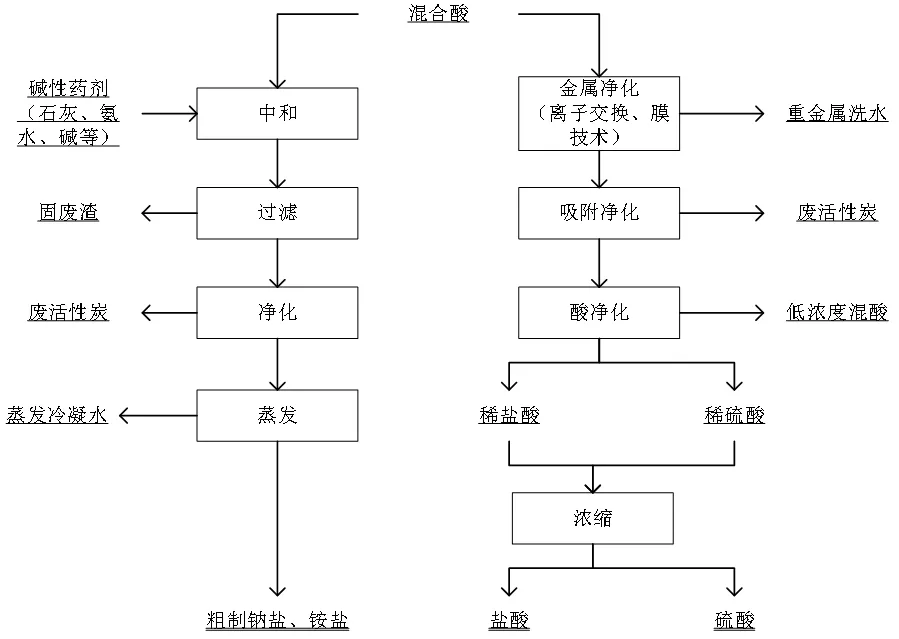

2.3 废酸

镍钴冶金中的废酸来自电积车间废电积液或火法工艺中的烟气吸收工序,以硫酸和盐酸为主,单一的硫酸和盐酸废酸通常会回用到原料浸出工序,需要处理的主要为含一定量重金属离子的混合酸。目前常用的处理方案如图5。

废酸通常的处理方法是通过化学沉淀去除重金属、砷等杂质,然后中和后与高盐废水混合处理。也有企业为降低系统酸的损耗,对于较纯净的酸先用离子交换、膜技术去除重金属,然后用扩散渗析、膜吸收等技术净化回收酸[8]。

目前的处理方法存在的问题在于:中和法药剂投加量大,回收的盐纯度普遍不高,附加值低;酸回收法对于进液纯净度要求高,扩散渗析、膜吸收技术回收的酸浓度偏低,需要对酸进行蒸发浓缩才能作为酸产品。从成本的角度考虑,多数企业还是会选择中和处理的技术路线处理废酸[9]。

图5 常用废酸回收方案

图6 废气常用处理方案

2.4 废气

湿法冶金工艺中产生的废气有酸雾、氯气、萃取剂挥发气、氨气、草酸挥发以及矿物热处理时会产生的含硫烟气。

矿物原料通常在浸出前会经过焙烧进行预处理,如果原料含硫就会产生一定量的含硫烟气。烟气中的主要污染物有矿粉、脉石灰、二氧化碳、一氧化碳、二氧化硫、三氧化硫、单质硫等。碳酸钴煅烧制备三氧化三钴,氯化钴喷雾热解制四氧化三钴也会产生烟气,烟气中的主要组分为二氧化碳、氯气等。现行处理方法如图6。

废气通常含有粉尘,所以先用布袋收尘、电收尘、文丘里管等方式去除废气中的固体物;然后使用水、酸溶液、碱溶液、活性炭、气体膜、吸收塔等技术对气体进行吸收,使其转化为废水或废渣;对于含VOC的废气,常用吸附(活性炭、填料吸附塔)、冷凝、溶剂吸收等方法进行处理,当VOC含量达到一定浓度时,还需使用等离子体进行氧化降解处理。对于含硫烟气,可参考铜冶金中烟气常规处理流程:除尘→气体吸收→尾气处理,收集的粉尘回到选矿系统,吸收得到的酸、废水回用或去往废水处理系统集中处理[10]。

目前对于废气处理的方法中,对于低浓度VOC废气的处理上,气体吸收补集效率偏低,吸附了有机物的吸附剂会成为危险固废,依然需要处理。如果使用固载催化剂分解气体中的有机物,一方面运行成本高,二来催化剂失效以后也是固体废弃物。二等离子燃烧法受限于VOC浓度和物质成分的限制,存在二次污染和高成本的问题。

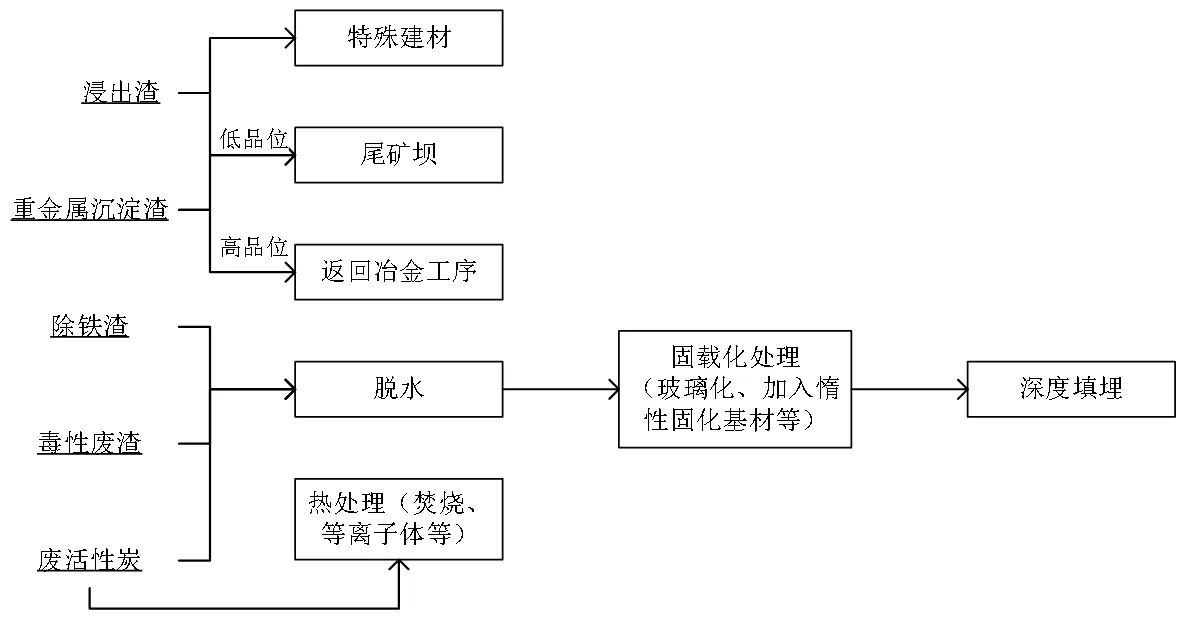

2.5 废渣

镍钴生产的废渣主要来自选矿工序、浸出渣、除杂渣和重金属废水处理工序,同时萃取废水、料液深度除油时若采用活性炭也会产生大量废渣。常见处理流程如图7。

对于含重金属的废渣,若金属附加值高,可选择性浸出有价金属,再通过电化学、选择沉淀、萃取等方法回收;成分复杂且附加值不高的废渣,先利用玻璃化、固载化技术降低废渣的环境危害性,然后深度填埋或用作特殊建材。以钙镁为主的废渣,由于重金属物质含量极低,通常用作非住宅用建材或安置于尾矿库进行集中处置;吸附有机物后的废活性炭,用高温热解的方式处理;有机物絮凝脱除过程产生的废渣可先焙烧、煅烧分解有机物,然后作普通固废进行填埋或资源化处理。

对于含砷、汞、铅等剧毒物质的废渣,目前的处理技术路线主要将其浓缩固载化,未能实现资源化转变,未来还是会对环境造成威胁。[11]。

2.6 废弃有机溶剂

镍钴生产中的废弃有机溶剂主要包括废弃的萃取有机相、萃取产生的第三相。这类有机物通常结构稳定,难以通过生化法进行处理。根据组成不同,对于回收价值低的有机溶剂通常使用焚烧、安全填埋进行处置;对于成分回收价值高溶剂,通常采用精馏法进行综合回收。

焚烧是用焚烧炉或等离子燃烧器将废有机溶液完全氧化成H2O、CO2等气体,再通过废气处理系统进行无害化处理。对于焚烧后产生的然后灰烬使用安全填埋技术作为固废处理。综合回收法常用的方法是使用常压精馏、减压精馏、特殊精馏、萃取等有机净化技术,通常用于处理组分比较简单的有机物,由于目前回收成本较高,技术复杂,所以主要回收的是煤油、醇类等有一定经济价值的有机物[12]。但是由于冶金萃取剂成分复杂,各企业使用的萃取剂成分都有差别,所以对于废萃取剂尚未见到工业化案例。

3 清洁生产对策

清洁生产是我国实施可持续发展战略的组成部分,其核心思路就是将环保思路从被动的末端控制转向主动的全过程控制,使用先进的工艺技术与设备、改善管理、综合利用,从源头较少污染,提高资源利用率,较少和避免污染物的产生和排放[13]。

随着原料端和产品端需求的变化,镍钴冶金行业正处在一个转变的时期。生产原料已不限于传统的镍钴精矿,而是会使用低品位矿物和二次回收资源作为生产原料,例如红土镍矿、不锈钢切削废料、废旧金属、废电池等。常规矿物原料中存在的杂质元素主要以铁系金属、铅锌等杂质。但由于电池材料的特殊性和多样性,废电池的资源会带入氟化物、铝、铜等矿石资源中没有的污染物,进而会形成新的污染物[14]。

图7 湿法冶金固废常见处置方法

在原料端发生变化的同时,产品端也在发生着变化,过去镍钴产品主要应用领域为硬质合金、催化剂、磁性材料、陶瓷原料和医疗领域,相应的,产品主要为金属单质、盐类化合物、溶液。但随着新能源行业的迅猛发展,三元材料的需求逐渐增大,市场对镍钴产品的纯度要求越来越高。在需求端的刺激下,有色金属生产企业一方面要丰富产品线,另一方面要对现有的硫酸镍、硫酸钴等产品纯度进行提高。随着工艺流程的精细化,污染源也随之增加。

从清洁生产的角度分析,镍钴冶金方面的清洁生产技术改造主要从两方面着手:生产全过程优化,资源内循环。

3.1 生产全过程优化

以某新材料企业三元材料生产工艺为例,三元材料对材料有机物和阳离子组成有严格要求,所以前驱体生产原料需要进行深度净化和有机物去除才能进入三元前驱体生产工序。为了降低污染物提高原料的使用效率,该企业结合脱氨和深度净化技术对三元前驱体生产工艺进行了优化,主要工艺流程如图8。

从工艺流程可见,目前三元前驱体生产需要使用氨水,所以会产生氨氮污染。同时,三元材料对原料纯度要求较高,除了对金属元素含量有严格要求以外,对有机物含量也有严格限制,通常要求油含量在<5ppm甚至是<1ppm。目前主流的有机物去除方法是隔油和活性炭吸附组合的工艺,但要达到原料的要求,深度处理阶段就需要使用大量活性炭吸附,所以会产生大量废活性炭增加运行成本,并且会造成一定量的料液和有机物的损失。该企业通过脱氨技术的结合,将共沉淀法制三元前躯体的工艺产生的含重金属氨氮废水转变为氨水的生产原料,产出的氨水可回用到共沉淀工序,提高了氨水的利用率,消除了该工序的氨氮废水。对于有机物去除工序,通过隔油回收的萃取剂被回用到钴溶液萃取净化中,大大减少了废弃有机物的产生。

3.2 增加工艺内循环

增加工艺内循环是将生产中产生的废弃物转化为某工序的原料进而实现污染物的资源化。目前钴萃取中最常见的内循环案例就是将萃取段产生的高酸反萃液回用到浸出工序,实现了酸的高效利用以及金属的富集。随着油水分离技术的进步,萃取废水中的溶解油分也有了回用的可能。

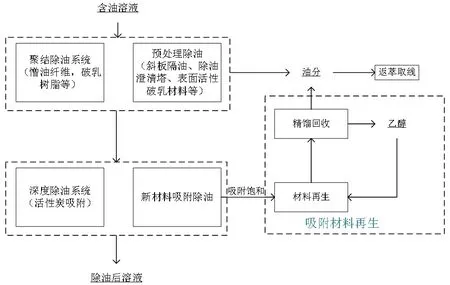

与废水除油不同,硫酸钴、硫酸镍产品料液的除油要求是不应入杂质的条件下实现深度除油。为改善现有的活性炭深度除油方法,目前的解决思路主要有两类。一种是优化油水分离技术,采用聚结除油材料破坏乳化油分使得溶液中乳化油转化为悬浮油以降低后端活性炭吸附除油的负荷。另一种是使用高分子材料替代活性炭来吸附溶液中的有机物,再利用醇类作为再生剂实现除油材料的复用。新的技术路线如图9。

新除油技术路线的优势在于聚结除油和破乳技术的应用可以增加前处理阶段回收的油分,降低萃取生产中的萃取剂损耗。新材料吸附除油与乙醇精馏技术的结合实现了乙醇解吸剂的循环使用,精馏回收的油分可回用。实现了溶液中的溶解油的回收使用,消除了有机对溶液的污染,并消除了传统的活性炭深度除油带来的危险固废问题。

图9 料液除油新技术路线

4 结语

综上所述,随着我国工业体系逐渐高端化,镍钴金属的应用领域和市场需求液随之增大。对于逐渐复杂化的原料和日益提高的产品要求,冶金和环保技术研究人员需要更加深入的合作,结合各专业的特长,从过程优化、循环利用、节能减排的角度去进行技术创新和技术突破,推动有色冶金技术向着清洁、高效的方向发展。