无砟轨道线路临时架空技术研究及应用

马慧君

(中国铁路总公司 工电部,北京 100844)

根据我国近年来无砟轨道运营实践,轨道结构状态总体正常,但在线路局部开始出现轨道板裂纹、砂浆层黏结失效、支承层伤损、路基沉降上拱等病害,造成轨道几何形位不良,影响列车高速运行时的平稳性和安全性,须及时采取修复措施。目前,对于轨道结构中宽度较小的裂纹和离缝,可通过表面封闭法或低压注浆法进行修复,修复工作简单易行[1-2]。而对于大面积的砂浆层黏结失效、支承层伤损、路基沉降上拱等病害,则只有将伤损部位凿除清理,并重新浇筑砂浆层或支承层才能根治病害,修复难度相对较大,一般需用多个天窗点才能完成修复工作。对于跨天窗点的修复工作来说,无砟轨道既有线路临时架空技术是病害整治过程中保证列车正常运营的关键[3]。

我国针对无砟轨道病害整治临时架空结构的研究很少,传统的架空方法如吊(扣)轨法、工字钢梁法、D型便梁法等,很难适用于无砟轨道线路的临时架空[4-5]。为此,开展无砟轨道线路的临时架空技术研究,优化架空结构,对于克服既有架空技术的局限和不足,保证无砟轨道线路病害整治工作的安全、高效具有实用意义。

1 架空结构设计

1.1 架空方案

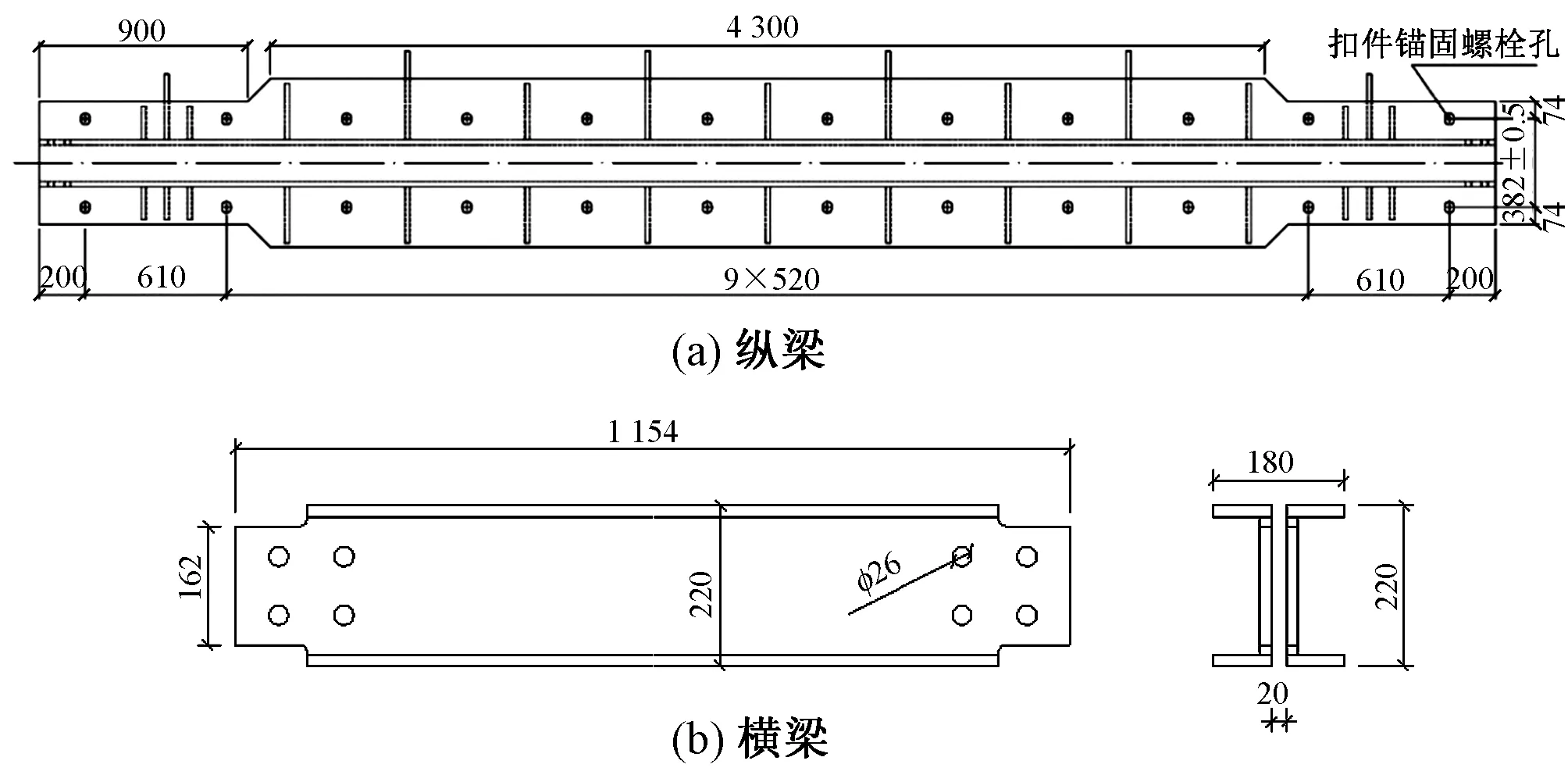

为保证临时架空线路下具有一定的病害整治空间,同时保证架空线路具有良好的整体性和施工便捷性,架空方案拟采用简支梁结构。架空线路结构布置如图1所示。架空装置主要由钢垫梁、扣件、支座和限位装置4部分组成。其中钢垫梁是由2根大纵梁和多根小横梁组成的类似轨道板的框架结构,扣件采用WJ-7型扣件,支座采用板式橡胶支座,限位装置是由钢板焊接而成的角钢结构。

图1 架空线路结构布置(单位:mm)

架空线路时钢垫梁的2根纵梁分别位于2根钢轨正下方,起到支撑钢轨的作用。2根纵梁之间则由多根小横梁通过高强螺栓连接,在纵梁上翼缘通过扣件将钢轨锁定,梁体两端通过板式橡胶支座支撑于混凝土支承层上[6-7]。在纵梁两侧支座处设置限位装置,用于限制梁体横向及纵向位移,限位装置通过多根化学锚栓固定在混凝土支承层上。梁体总长 6 300 mm,跨度 5 200 mm,在梁体跨度范围内是病害整治空间。

1.2 钢垫梁结构设计

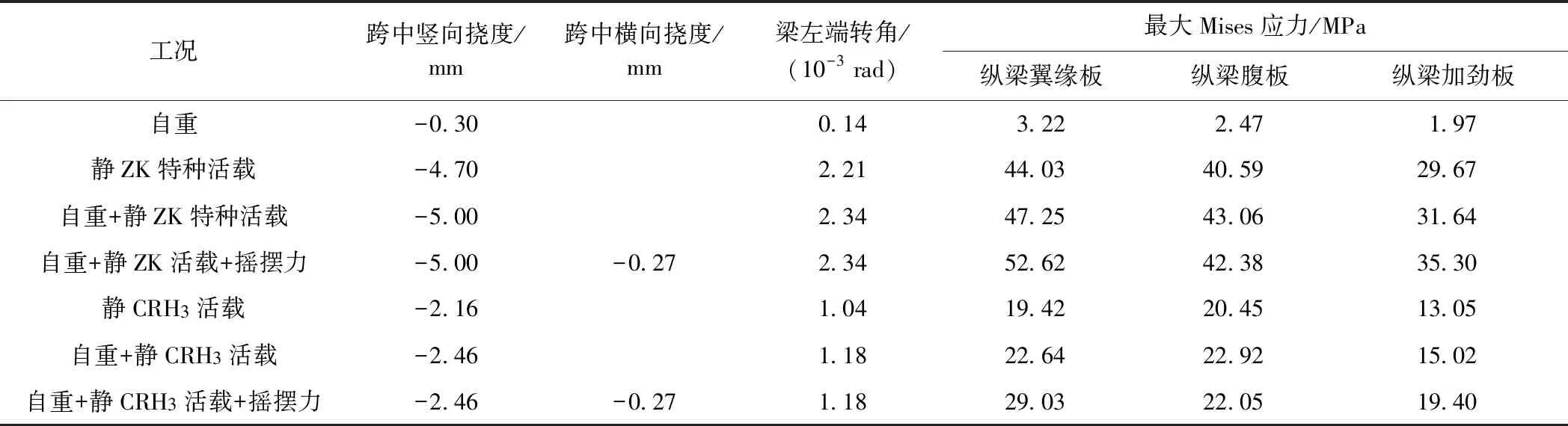

图2(a)为纵梁结构。纵梁采用Q345qC钢板焊接加工,并采用变尺寸的箱形截面,上下翼缘板厚30 mm,且梁两端900 mm段宽530 mm,梁中间 4 300 mm 段宽730 mm,不同宽度过渡区采用直线过渡形式。两腹板截面尺寸为24 mm×190 mm,中心距180 mm,在腹板与翼缘板之间设置适当数量的加劲板。图2(b)所示为小横梁结构,横梁由2根C形结构背对组成,其中C形结构采用Q345qC钢板焊接而成。采用M24高强螺栓。

图2 纵梁、横梁结构(单位:mm)

2 数值模拟

2.1 有限元模型

基于ABAQUS通用有限元软件建立钢垫梁及钢轨三维实体模型,模型尺寸与设计尺寸一致。由于横梁与纵梁加劲板是通过高强螺栓连接,建模时通过TIE指令将横梁与加劲板接触面绑定。纵梁和横梁均采用C3D8R六面体线性减缩积分单元,其中纵梁单元尺寸约20 mm,横梁单元尺寸约8 mm。梁体采用Q345qC钢材,其密度为7.85 g /cm2,弹性模量为210 MPa,泊松比取0.3。

钢轨采用60 kg /m钢轨,其密度、弹性模量和泊松比与上述Q345qC钢材一致。建立钢轨三维实体模型,模型同样采用C3D8R单元,单元尺寸约10 mm。钢轨与纵梁之间的连接扣件采用弹簧模拟,弹簧刚度取25 kN/mm。

2.2 边界条件及分析荷载

设计中采用ZK特种活载,且不计制动力和牵引力,则最不利荷载组合工况为“恒载+ZK特种活载+摇摆力”。

根据架空线路实际工作情况,在钢垫梁左端支座处对梁体施加横向、纵向和竖向位移约束,在右端支座处对梁体施加横向和竖向位移约束。在钢轨左端截面上施加横向、纵向的位移约束和绕纵向的旋转约束,在钢轨右端截面上施加横向位移约束和绕纵向的旋转约束。

活载采用ZK特种活载和CRH3列车运营活载2种荷载形式,其中CRH3列车轴重取17 t。检算时按影响线加载,则在ZK特种活载和CRH3列车运营活载2种荷载下,跨中挠度最不利加载工况如图3所示。

图3 活载跨中挠度最不利加载位置(长度单位:mm)

横向摇摆力取100 kN,将其作为一个集中荷载作用于钢垫梁跨中钢轨顶面。

3 计算结果分析

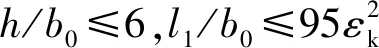

钢垫梁在各工况下变形及应力计算结果见表1。

表1 钢垫梁变形及应力计算结果

3.1 刚度检算

根据TB 10091—2017《铁路桥梁钢结构设计规范》、TB 10002—2017《铁路桥涵设计规范》,由静活载引起的钢板梁竖向挠度不超过其跨度的1/900,即钢垫梁竖向挠度限值为5.77 mm。计算的最不利荷载组合工况下钢垫梁最大竖向挠度为5.0 mm,而在“恒载+CRH3活载”下竖向挠度仅为2.46 mm,均满足竖向刚度要求。

根据TB 10002—2017,由列车摇摆力、离心力、风力和温度引起的梁体横向挠度不超过其跨度的 1/4 000,则钢垫梁横向挠度限值为1.3 mm。在摇摆力作用下,梁跨中最大横向挠度为0.27 mm,满足横向刚度要求。根据TB 10002—2017,静活载作用下梁端转角限值为3‰ rad,计算的最不利荷载组合工况下梁端最大转角为2.34‰ rad,满足梁端转角限值要求。

3.2 强度检算

忽略因弹簧模拟扣件造成的应力集中影响,在最不利荷载组合工况下,上下翼缘板最大Mises应力约52.62 MPa,纵梁腹板最大Mises应力约42.38 MPa,加劲板最大Mises应力约35.30 MPa,而横梁所受应力仅为1 MPa 左右,均满足钢材容许应力要求。

3.3 稳定性检算

1)整体稳定性

考虑单根纵梁,则

可知,梁体满足整体稳定性要求。

2)局部稳定性

经计算,钢垫梁纵梁长细比λ=50.5。根据规范,箱形截面板件宽厚比不超过0.3λ+15=30.15。

纵梁上下翼缘板b1/δ1=730/30=24.33,腹板b2/δ2=190/24=7.92,可知钢垫梁满足局部稳定性要求。其中,b1为纵梁中间宽度,b2为腹板高。

4 架空装置现场应用及监测

根据上述无砟轨道线路架空装置设计,目前已加工出架空装置成套设备,并在合福高速铁路巢湖东站无砟轨道沉降整治工程中取得了良好应用效果。

4.1 架空装置现场应用

巢湖东站正线铺设CRTSⅡ型板式无砟轨道,设计时速300 km。在无砟轨道铺设后,由于地基发生了明显沉降,其中DK70+970—DK71+130段最大沉降达到了95.2 mm,不得不限速,严重干扰了运输秩序 。上海局集团公司和京福客运专线安徽公司决定在架空线路揭板时对路基进行换填整治,为减少慢行时间,共利用10个天窗点将10块需整治的轨道板用钢垫梁代替进行临时架空。

4.2 现场监测

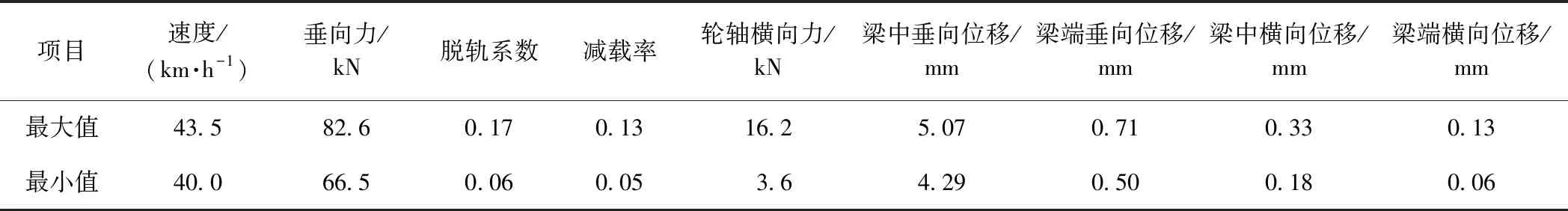

施工期间列车限速45 km/h运行,对临时架空线路第1孔梁进行了动态监测,并将监测数据各指标最大值和最小值进行统计,结果见表2。监测数据表明,线路工作状态总体良好,各指标均满足相关限值要求。钢垫梁跨中垂向位移略微偏大,最大值5.07 mm,按照TB 10002—2017和铁运函〔2004〕120号《铁路桥梁检定规范》对梁体跨中垂向位移进行检算,结果表明梁体竖向刚度满足施工期间列车行车要求。

表2 动态监测数据各指标最大值及最小值

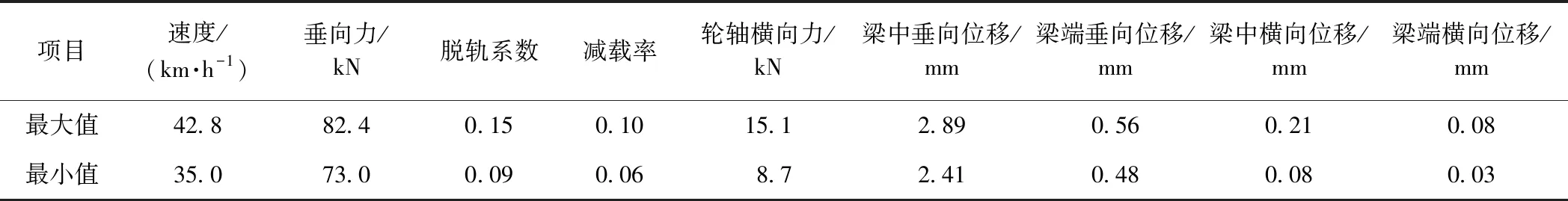

将第1,2孔架空钢垫梁两梁之间通过连接板纵向串联在一起,对临时架空线路第1孔钢垫梁进行了动态监测,监测结果最大值和最小值进行统计,结果见表3。可见临时架空线路工作状态良好,各指标均满足相关限值要求。由于连接板的作用,两钢垫梁跨中垂向位移均明显减小,最大跨中垂向位移为2.89 mm,钢垫梁跨中横向位移也略微减小,最大横向位移0.21 mm。

表3 采用连接板后动态监测数据各指标最大值及最小值

5 结论

根据合福高速铁路巢湖东站现场应用监测结果分析,主要得到如下结论:

1)钢垫梁采用类似CRTSⅡ型轨道板的框架结构,其长度 6 300 mm,跨度 5 200 mm,梁体下方施工范围较大,每一片钢垫梁可更换一块轨道板,整体性较好,施工便捷。

2)在最不利荷载组合工况“恒载+ZK特种活载+摇摆力”作用下,钢垫梁最大竖向挠度5.0 mm,最大横向挠度0.27 mm,最大梁端转角2.34‰ rad,均满足规范相关刚度要求。纵梁翼缘板、腹板和加劲板最大应力分别约为52.62,42.38,35.30 MPa,均满足钢材容许应力要求。梁体整体稳定性和局部稳定性均满足相关规范要求。