汽车轮胎压装生产线的物流仿真与优化

李琦,王伟锋,刘春鹏,孔一君

(1.河南机电职业学院,河南 郑州 451191;2.郑州煤电物资供销有限公司,河南 郑州 450007)

1 引言

轮胎是汽车最重要的组成部分,它既要支撑车辆的全部重量承受汽车的负荷,又要保证车轮与路面的附着力,减轻和吸收汽车在行驶时的震动和冲击力[1]。

传统第三方汽车物流企业主要针对仓储、运输、配送等业务展开,而流通加工业务作为新兴的供应链外包业务也逐步在各车企展开,汽车轮胎压装即是典型的流通加工业务。各第三方汽车物流企业在承接轮胎压装业务后基本沿用老旧的生产模式,较少投入精细化管理[2]。在实际的压装生产线中,经常出现设备利用率低、人员待工时间长等问题。采用人工归纳等数学方法来解决该类问题非常复杂,对人的逻辑思维能力要求较高;采用计算机仿真的方法,依据生产线元素和生产过程,设计出现有轮胎压装生产线仿真模型并模拟运行情况,对不合理之处做出相应调整,最终建立合理高效的压装生产线生产模式,可实现预期效果[3-4]。

本文针对某第三方汽车物流企业在流通加工环节,为汽车主机厂提供轮胎压装服务的压装生产线现状,结合现有的轮胎总成压装工艺,通过对现有轮胎压装生产线数据采集测算,利用生产物流仿真软件Flexsim对轮胎压装生产线进行分析[5],以生产线平衡、设备利用率、人员利用率、物流优化设计为理论基础[6],对该公司的轮胎压装生产线进行仿真优化,找出瓶颈工序,以提高该生产线的生产效率,为该企业提高生产效率,及时满足主机厂的轮胎需求提供借鉴[7]。

2 轮胎压装生产线工艺流程及布局

2.1 轮胎压装生产线工艺流程

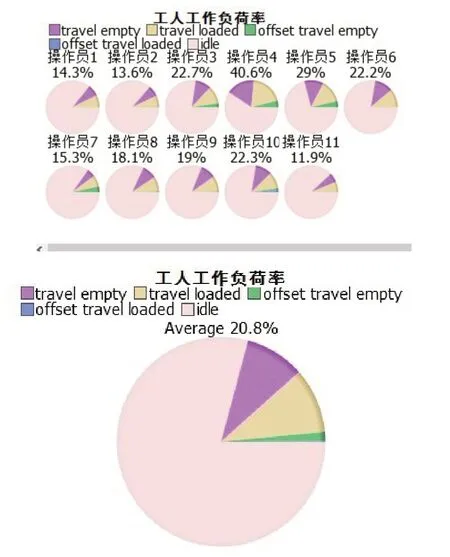

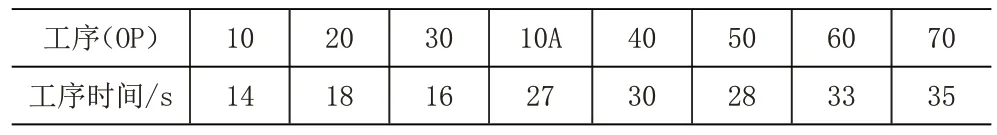

轮胎压装生产线工艺流程如图1所示[8]。根据现场调研,采用秒表测时法,取各工序实际作业时间的平均值为各工序时间值,得到轮胎压装生产线工序统计表(表1)[9]。

图1 轮胎压装生产线工艺流程图

表1 轮胎压装生产线工序统计表

2.2 轮胎压装生产线分析

该轮胎压装生产线主要针对三种车型所需轮胎进行压装,每天工作时间为8h,计划每天压装轮胎500条,每年可配套完成大约15万条轮胎压装。

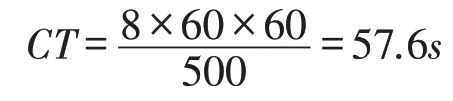

2.2.1 生产节拍。合适的生产节拍[10]可以保证各个工序按统一的速度生产加工出零件、半成品和成品,达到生产的同步化。生产节拍CT计算公式为:

式中:CT为生产节拍;Tw为总工作时间;Q为总产量。

目前所设计的轮胎压装生产线的生产节拍CT为:

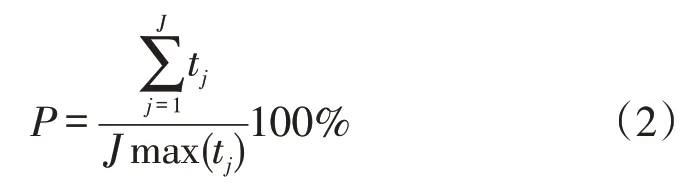

2.2.2 生产线平衡率。采用生产线平衡率来平衡工艺流程中各个工位节拍的符合度,以评判生产过程中工序的作业效率[11]。

式中:P为生产线平衡率;tj为第j个工序的作业时间,j=1,2,…,J,J为总工序数;max(tj)为工艺路线中耗时最长的工序作业时间。

将表1数据代入式(2),得轮胎压装生产线平衡率P为:

3 建模与仿真

3.1 模型的假设与构建

轮胎压装生产车间属离散型生产车间,对于复杂生产物流建模无法完全展现实际情况,因此对本生产线模型做出如下假设[12]。

(1)处理器(Processor)模拟复杂的操作,时间参数按照实际测算的操作时间设置。所有设备准备时间(setup time)为零,各加工设备的生产时间独立。

(2)每个工序完成后立即进入下一道工序,忽略产品在各个工序间搬运的时间。

(3)所有加工设备均完全可靠,不考虑发生故障情况,即设备故障率为0。

(4)轮胎压装所需各种零部件由生成器生成,不存在缺料现象。

(5)本文主要研究车间的生产物流,次品的处理步骤复杂且不会影响生产物流,因此假设生产过程中不良率为零。

(6)员工中间会有休息时间,鉴于生产线不存在预热时间,以及便于仿真模拟,这里假设车间实行8h(28 800s)不间断工作制。

3.2 模型的构建

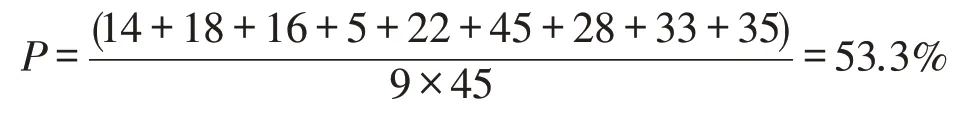

根据各工序实际情况,对照实体设备与Flexsim实体库仿真对象关系表(表2),从实体库中选择对应的实体对象,拖动到适当位置,建立连线,并根据实际情况(表1)对各个实体的属性及参数进行设置,得到轮胎压装生产线建模实体图[13](如图2)。

表2 实体设备与Flexsim实体库仿真对象关系表

图2 轮胎压装生产线仿真模型布局

3.3 仿真结果分析

在Flexsim中建立好图2所示模型后,点击系统控制台中的运行按钮,模型运行28 800s后停止,观察仿真运行效果。利用Flexsim数据统计功能,对仿真结果进行分析,找出压装生产线存在的问题。

(1)导出压装生产线上主要设备的利用率饼状图,如图3所示。发现设备利用率相差很多,其中,两台轮胎压装机的利用率最高,分别为95.2%、94%,可见OP40轮胎压装工序为瓶颈工序,需要改善;

(2)压装生产线有一些设备利用率不高,打点机和充气机的利用率均不足20%,可见工序30手补打点、工序50轮胎充气设备闲置时间占比过大,造成后续工序出现堵塞现象,在制品的过量堆积会占用很大的空间,从而所需的花费是浪费的,可见压装生产线存在严重的不平衡;

(3)导出工人利用率统计图,如图4所示。由图中可以看出工人利用率均不高,平均值仅为20.8%,空闲时间较长,存在人员冗余现象。

图3 主要设备利用率统计图

图4 工人工作负荷率统计图

4 压装生产线优化

针对压装生产线目前所存在的问题,确定优化目标,结合压装生产线实际情况,做出优化方案[14](压装生产线已投产多年,工艺路线和布局已经规划好,不便更改)。

(1)通过增加压装机的数量降低该工站节拍以提升整条生产线的平衡率,同时还能缓解待检时暂存区成品货物过度堆积的状况,故只需增加一台压装机即可缩短工站间节拍的差距,有助于平衡率的提升[15]。

(2)将工序10A、轮胎尺寸确认与工序20A轮胎上线合并为一个工序10A,即在轮胎上线过程中完成尺寸的确认复核工作,由此缩减工序数,使节拍更为紧凑,提升生产线平衡率。

(3)轮胎检测、充气工位劳动强度较低,分别将之前操作员2、操作员3替换为1名熟练操作员,命名为操作员02,将操作员7、操作员8替换为1名熟练操作员,命名为操作员07;动平衡过后,需要将轮胎搬至托盘码放,轮胎一般在20-30kg,劳动强度较大,同时在调研中发现该工位人员流动性较大,从长远节约人工成本及提高作业效率出发,决定将该工位处操作员10、操作员11替换为工业机器人。优化后,压装生产线操作员精简为7名[16]。

根据以上优化措施,制定出新的工序时间表,见表3。

表3 优化后工序时间表

依据以上优化措施,在原模型新增或替换掉对应实体,并修改相应实体的参数,保存,重新运行模型,观察优化效果。

5 优化前后对比

5.1 设备利用率

优化后,轮胎压装生产线各主要设备的利用率均达52%以上,设备利用率获得显著提高,如图5所示。

5.2 生产线平衡率

图5 优化后主要设备利用率统计图

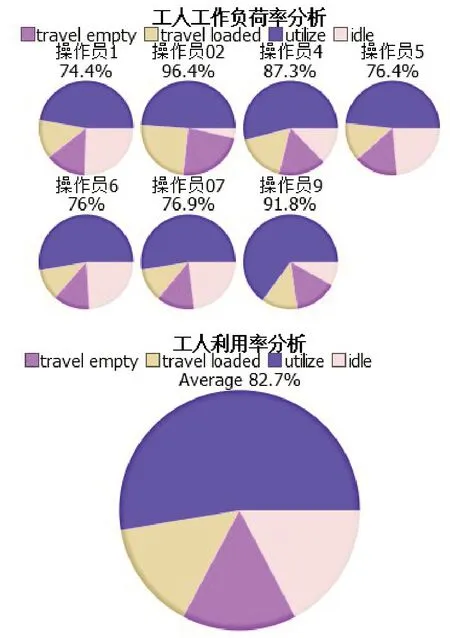

5.3 工人工作负荷率

优化后工人工作负荷率统计如图6所示。经过优化,各主要工位工人工作负荷率均有较大幅度极高,最低为74.4%,最高为96.4%,平均值达82.7%,有效的解决了优化前工人空闲时间较多的问题,提高了生产效率[18]。

图6 优化后工人负荷利用率

5.4 周期时间

通过优化,轮胎压装生产线的周期时间由216s降低至201s,一点程度上增强了生产效率,提高轮胎产量。

6 总结

本文针对第三方汽车物流企业流通加工业务中的轮胎压装生产线展开分析研究,利用Flexsim软件对压装生产线建模,从全局的角度对整条压装生产线进行物流仿真,发现其不合理之处,优化压装生产线工艺流程,在一定程度上达到了提高生产效率、降低生产成本的目的,可为第三方汽车物流企业的实际生产运营提供参考。