一种波纹喇叭的加工工艺研究与实施

王战中,马嘉恒,赵永盼,张明亮,孙国翔

(1.石家庄铁道大学 机械工程学院,石家庄 050043;2.河北创联机械制造有限公司,石家庄 052161)

0 引言

近年来国外在射电天文、卫星通信等领域已广泛应用波纹喇叭作为天线的初级馈源,用于改善面天线的效率与交叉极化分量,但波纹喇叭不但空间几何形状复杂,且尺寸精度、几何精度和表面粗糙度要求都十分高;加之应用场合的限制,使其在选材上也较特殊。而对于内型复杂的波纹喇叭的制造,采用常规的机加工工艺则会使加工的过程变得困难,增加企业制造成本。

在此以一种新型波纹喇叭为研究对象,从工艺方法分析与仿真入手,结合数控加工仿真及实践加工实现了特殊波纹喇叭的加工。

1 工艺特点分析

1.1 零件主要参数

零件名称:SKABAND5A OMT主体;

零件材质:铝棒-GB/T3191-2010;

零件外形尺寸:177.33mm×Ø78mm;

材料抗拉强度:90 Rm/MPa;

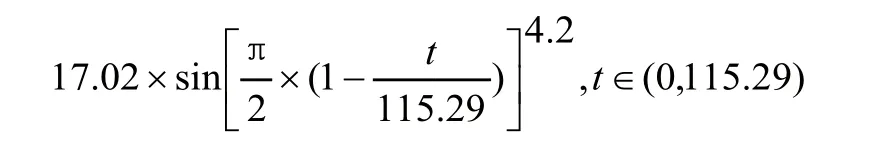

内部曲线公式:

1.2 零件毛坯与材料

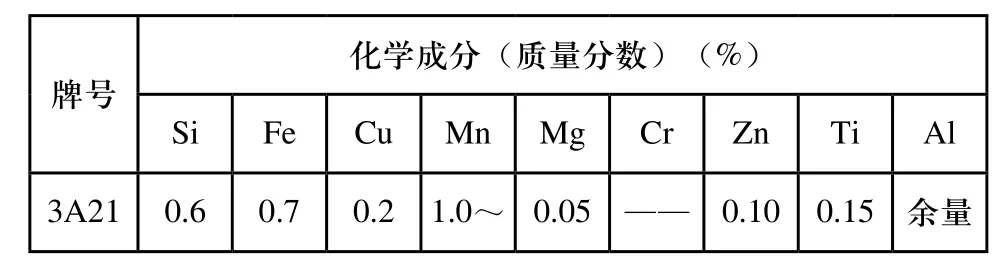

此种波纹喇叭的材料为3A21铝合金,系铝锰合金。这种材料耐腐蚀、密度低、质量轻、导电性良好,常常用作比较重要的零件。其化学成分如表1所示。

表1 铝合金成分

1.3 加工难点分析

图1为SKA波纹喇叭零件的三维模型及工程图。

图1 零件工程图及三维模型

1)零件内部结构为不规则曲面,且内部筋板加工精度与表面粗糙度要求较高。

2)零件前部存在直径为0.8mm的长径比大于10的深孔,较难加工。

3)零件前端存在两个方形插口,加工困难且精度要求高。

综上,加工本零件以达到设计要求的难度大。尤其内部存在四条不规则曲面组成的筋板,对其加工时,使用常规的切削加工方法,即使对刀具与设备提出很高的要求也很难完成此工件的加工任务,因此需要设计一套合理的加工工艺。

2 加工工艺分析与确定

零件内部筋板的加工,是波纹喇叭生产过程中最重要的工序之一,其加工精度与表面粗糙度直接影响着波纹喇叭的灵敏度与反射损耗的高低。因此在制定内部筋板加工工序时不仅要综合加工设备、刀具、工艺参数等方面因素,同时要详细分析多种方案的利弊,进而选择一种最优方案。目前国内在制订波纹喇叭内型加工工序时多采用微电铸工艺,但针对此种特制波纹喇叭在采用微电铸方法时,需要先制作芯模并对芯模进行精密加工,再经过表面处理及电铸等一系列复杂工序才可使用。随着内腔波纹结构筋板间隙的减小,芯模加工与电铸的难度将增加;且铝芯只能使用一次,使用率较低[1]。

鉴于前期投入成本较大、质量难以保证,且目前此波纹喇叭结构在芯模加工、微电铸方面均没有具体成熟的工程经验,技术风险较大,因此不采用。

综上,考虑企业设备及实际情况,采用一种分块加工-组合装配的工艺来完成波纹喇叭的加工。此方案不同于以往的加工方案,充分把难以加工的部件拆解为两大部分即主体与筋板。零件加工过程共分为三个阶段,即主体的外圆与内孔加工、筋板加工、安装槽加工。

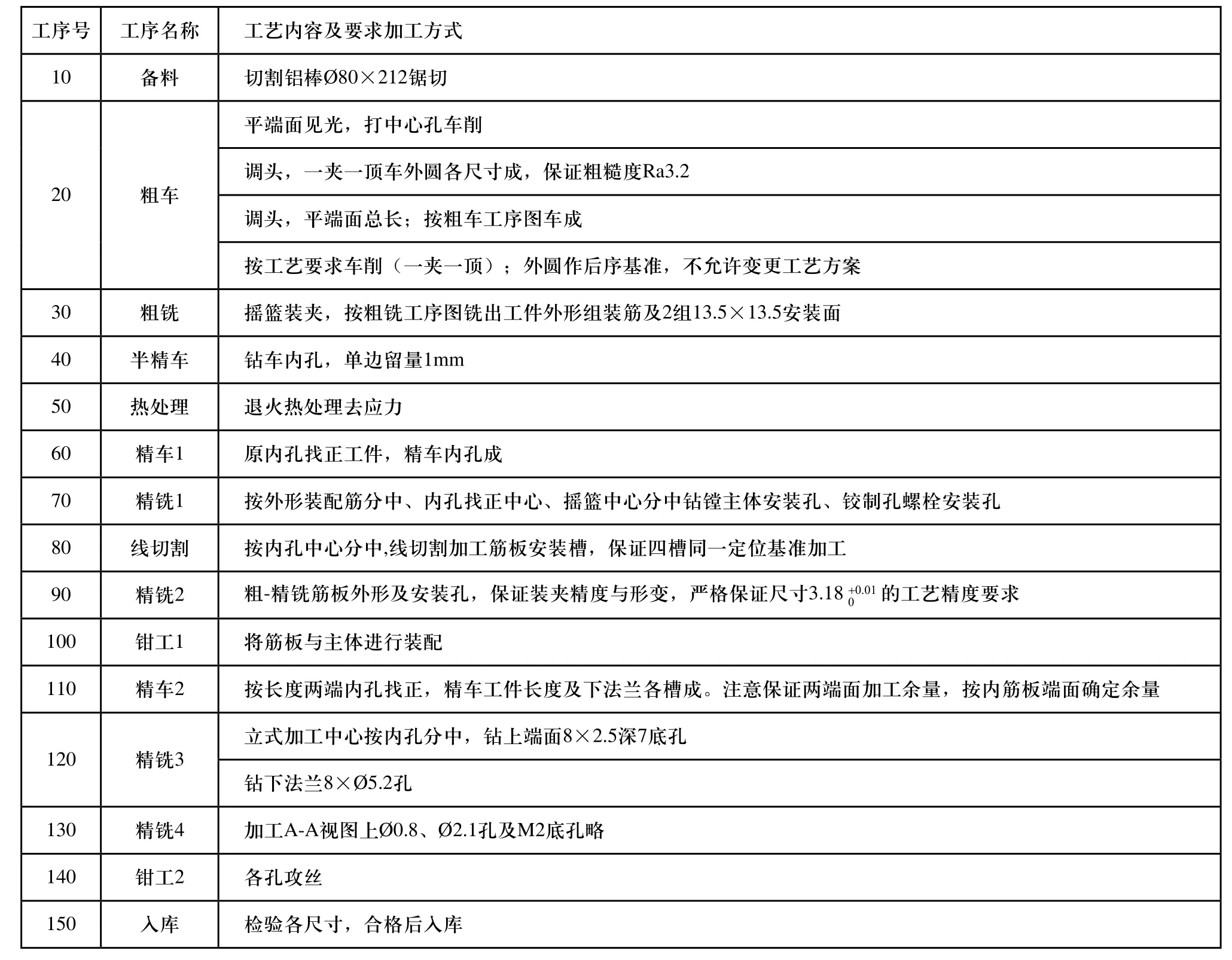

该零件外形为典型回转体,不仅整体尺寸偏小,且各部位加工精度要求较高,因此在设计加工工艺时,加工基准的选择应遵循基准重合原则,减少因多次装夹与尺寸换算产生的误差。之后对零件进行拆解,设计工艺流程如表2所示。

表2 加工工艺路线

3 工艺难点

3.1 筋板加工措施

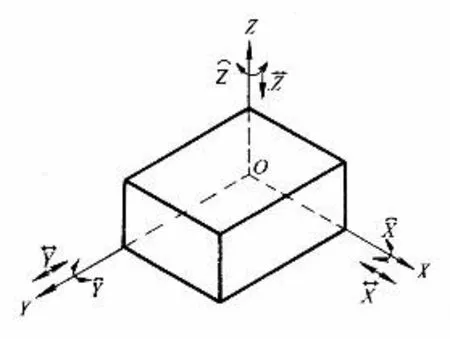

筋板加工精度、表面粗糙度要求较高,而如何对其进行装夹是直接影响加工精度的重要因素之一。工件在不受任何约束的情况下,在空间具有6个自由度,如图2所示。

图2 工件空间自由度示意图

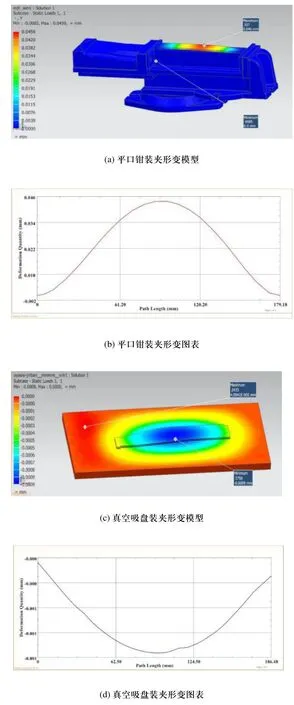

要使工件能达到设计图校上的各项尺寸与形位精度,工件在加工过程中就必须能在正确的位置上定位,并在加工过程中保持这个位置不变;为使工件具有正确的加工位置,需约束其6个自由度,实现工件的完全定位[2]。筋板为铝质材质,在加工中无法使用常规电磁吸盘对其进行吸附,而使用精密平口钳进行装夹难以避免夹紧形变;尤其在对筋板上下平面进行高速铣削时,筋板厚度仅为3.18mm,属于薄板件,由于夹紧力的存在而在加工过程中易产生鼓型形变,难以保证厚度方向0.01mm的公差要求。因此为避免上述现象的发生,在筋板加工时选用真空吸盘进行装夹,依靠真空吸力与摩擦力限制工件6个自由度,把工件吸附在吸盘上,使横向夹紧力转变为纵向吸附力,进而提升了加工的稳定性与精度。

通过UG软件高级仿真模块建立筋板装夹受力模型;进行装夹受力仿真分析,其结果如图3所示。

由仿真分析结果可得:

1)使用精密平口钳装夹,会使零件产生大于0.04mm的鼓型形变,超过装配公差要求。

2)工件采用真空吸盘进行装夹时,形变量仅有低于0.0009mm左右的鼓型形变,满足装配公差要求。

3.2 深孔加工

3.2.1 深孔加工措施

图3 工件装夹受力分析

另外一个加工难点是直径为0.8mm且长径比大于10的深孔加工。合理的加工工艺的确定是保证精度、提升加工效率的关键。由于孔径小、精度要求高,使用钻头粗钻-镗刀精镗的工艺路线会面临镗刀过大,难以对加工部位进行精加工的技术难题,因此不使用。孔存在于外圆表面处,普通钻头切入时,容易产生偏移;并且孔深较长,导致加工使用钻头的长度与直径比较大,刚性不足,极易使钻头折断、孔的尺寸超差;而且深孔并非作为单独的细长孔存在,而是与其他深孔相交,形成孔网,常规钻头在进行加工时,易在加工中产生铝屑的断屑现象,从而造成钻头在加工中产生偏移。

使用电火花进行加工会在加工表面形成一层硬化层,导致内孔表面粗糙度过大、加工精度不足;且电火花加工深孔常会出现孔径带锥度现象,影响装配精度[3]。在此不采用。

为了避免出现以上问题,深孔加工选用加工中心且采用多刀柄、分层深度切削,加工孔径深度的30%;最后通过高精度、全闭环加工中心攻钻以达到最终尺寸,钻孔刀具采用德国瓦尔特枪钻[4]进行加工,并遵循先浅后深、先引后钻的原则。

在钻孔过程中,由于各刀具直径均较小,因此除铰刀、丝锥、锪钻外其余刀具均采用G83步进钻孔循环的方法;但编程使用G83 Z R Q模式时,在每次退刀后都将从R平面开始加工,增加非切削行程、加速刀具磨损、降低加工效率。因此编程时采用G83 Z I J K R模式,让刀具退至R平面后,快速进给至接近上次切削深度的位置再进行切削,这校既可以起到排屑与冷却刀具的作用又可以减少空行程距离,从而避免加工中刀具因高温和切屑的干扰发生断裂和烧死现象、提升加工效率。在加工中具体采取如下工艺步骤:

1)采用D3为Ø1.6mm硬质合金锪钻,垂直于孔平面,锪平面槽,为后续深孔加工引正钻头做准备。

2)采用中心钻钻中心孔。

3)采用Ø1.6mm硬质合金钻头,加工Ø2.1、M2及M2.5底孔。

4)采用Ø2mm合金钻头,扩Ø2.1孔及M2.5底孔。

5)采用Ø1.75mm合金钻头,扩M2低孔。

6)采用Ø2.2mm铰刀绞M2.5底孔。

7)采用Ø2.1mmH7铰刀,铰Ø2.1孔。

8)采用Ø0.8mmH7瓦尔特钻头加工Ø0.8mm深孔。

9)各螺纹孔攻丝。

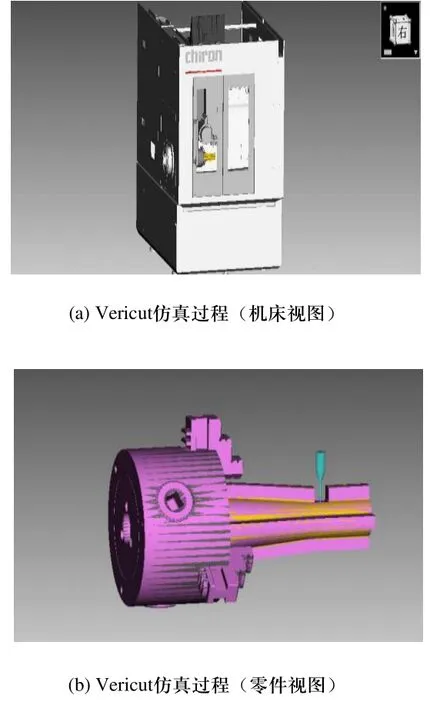

3.2.2 深孔加工仿真平台搭建及验证

深孔加工刀具使用较多、工序复杂,为保证深孔加工过程的安全性、精确性并防止刀具在深孔加工时与工件产生干涉,依据Chrion车铣复合加工中心的尺寸链,导入机床各工作部件并设置好各轴行程,配置Fanuc-150im型号的控制系统。将此工序使用Unigraphics NX编程所得到的数控G代码导入Vericut中并设置仿真参数进行模拟仿真,建立机床虚拟仿真切削模型,以检查程序、刀具、工装夹具的正确性[5,6]。经验证,无碰撞及干涉现象发生;并与零件3D模型进行对比显示最大残余余量为0.0012mm,满足加工要求,其仿真过程示意图如图4所示。

4 实践加工

最后选用Ø80×212的3A21型号铝合金作为毛坯,使用本工艺对该零件进行加工。

4.1 加工前的准备工作

图4 仿真过程示意图

除硬件准备外,重点做CAM加工程序的输出及零件编程坐标的设置。通过Unigraphics NX软件进行CAM编程并通过选择合适的Postprocessing后处理把程序数据输出成机床能读取的G代码格式并通过RS232接口或USB接口传输到数控机床中,详细检查程序的正误,最后进行试加工。由于在Vericut中,将装夹好的毛坯右端面(零件小端)与轴线的交点设为工件编程原点,建立工件坐标系,因此应用对刀仪测量工件编程原点的绝对坐标值并将坐标值输入到机床G54坐标系下,以确保仿真时所使用的工作坐标系与实际加工使用的绝对坐标系重合。

4.2 零件加工

根据上文分析的加工方案,首先利用机加车间的相关机加设备完成相应零件的加工,然后进行装配,最后进行尺寸检验。检验结果显示关键尺寸的最大加工误差为0.008mm,满足加工要求,至此完成零件的实际加工。实际零件加工效果如图5所示。

图5 实际加工效果

5 结论

根据波纹喇叭的特点,通过对相关文献的查阅与工艺难点分析,提出了一种“分块加工-组合装配”的工艺方案,其中借助UG高级仿真-有限元分析模块与Vericut-虚拟切削模块进行了分析与仿真,提升了工艺信心。最终实践加工显示,零件精度及性能满足要求。验证了所提工艺方案的正确性,填补了国内此种波纹喇叭加工工艺的空白,解决了非回转型波纹喇叭加工的工艺难题,为此类波纹喇叭的加工工艺研究提供了参考价值。