贴膜工艺在城市轨道交通车辆车体外表面上的应用

王 炜 肖瑞金

(1.3M中国有限公司研发中心,200336,上海; 2.北京城建设计发展集团股份有限公司,100037,北京//第一作者,高级技术专家)

城市轨道交通行业的发展,必将促进车辆制造及其日后翻新保养市场的快速增长。目前,轨道车辆表面装饰普遍采用油漆涂装的传统工艺[1]。这一工艺具有高能耗、高污染、施工速度慢的缺点,且油漆的环保问题也未得到很好的解决。而相对较新的贴膜工艺,则因其固有的施工灵活快速、色彩丰富、画面制作简单易行、可降低车身自重、无VOC(挥发性有机化合物)排放以及绿色环保等优势,逐渐被市场所接受。

1 贴膜工艺概况

1.1 贴膜的构成

车体贴膜通常采用聚氯乙烯(PVC)材料制成。PVC分为软PVC和硬PVC。软PVC一般用于地板、天花板以及皮革的表层。由于软PVC中含有柔软剂(这也是软PVC与硬PVC的区别),容易变脆,不宜保存,所以使用范围受到局限。硬PVC不含柔软剂,柔韧性好,易成形,不宜脆,无毒无污染,保存时间长,因此具有很大的开发应用价值。PVC本质上是一种真空吸塑膜,因用于各类面板的表层包装,所以又被称为装饰膜或附胶膜,应用于建材、包装、医药等诸多行业。

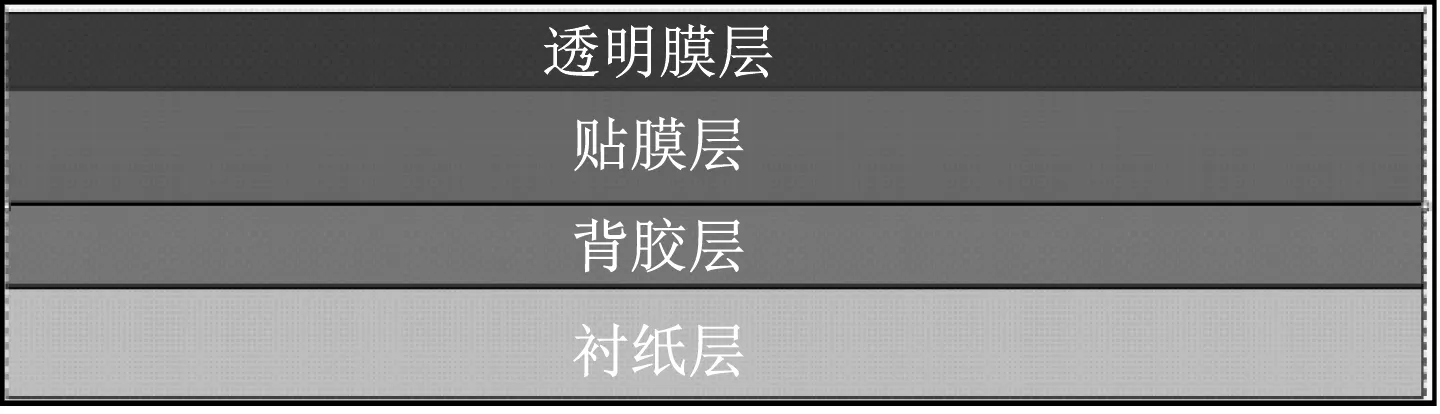

目前,应用于城市轨道交通车辆车体外表面装饰的贴膜主要为PVC贴膜,厚度在0.08 mm左右;如果实际使用环境对抗涂鸦性及耐磨性有较高要求,还可以配套使用相应的保护膜。贴膜的主要结构由上到下依次为透明保护膜层、PVC贴膜层、背胶层、衬纸层(见图1)。

图1 PVC贴膜的主要结构示意图

通常,这些优质贴膜的制造商还会应用专利技术在背胶上作一些特殊处理,如涂布一层玻璃微珠以方便贴膜施工时的预定位,并使用带导气槽的背胶以加快施工速度,提高施工质量。使用铸造法制造的皮膜通常具有高达140%的延展率和小于0.4 mm的收缩率,为施工于车身复杂表面提供了可能性。

1.2 贴膜的寿命

市场上常见的优质品牌贴膜,质保期可达到10年左右,使用期则更长,完全能满足城市轨道交通车辆外部装饰的需求。

1.3 贴膜的历史

大约10年前,城市轨道交通车辆制造业比较发达的欧洲和日本就开始了以贴膜替代油漆涂装应用于车辆外表面装饰的研究。欧洲的NedTrain和RET公司从2007年开始,陆续将贴膜工艺应用于翻新铁路车辆表面的装饰。迄今为止,这两家公司已经施工了超过700辆车。考虑到欧洲涂鸦文化比较盛行,NedTrain公司还特地使用了保护膜,以提供优异的防涂鸦功能。

1.4 国外应用案例

2011年开始的日本银座线地铁复刻项目(原指书籍重新刻印发行,这里指日本的一条地铁线完全按照1930年代的外观、外形设计重新展示),是日本第一个用贴膜替代油漆涂装施工于新车表面对车辆进行全包的项目。日本车辆制造株式会社(Nippon Sharyo Ltd.)使用PVC贴膜,直接施工于铝合金光铝车身表面,如图2~4所示。共计施工了228辆车。

图2 贴膜前的车体

图3 正在贴膜的车体

图4 贴膜后的列车

1.5 国内应用案例

我国以贴膜替代油漆涂装工艺应用于城市轨道交通车辆外部装饰最早始于2001年。当时的长春客车厂在广州地铁2号线的车辆腰线上使用了彩色贴膜,大大节省了传统腰线喷漆涂装工艺所必需的遮蔽、烘干等工序时间。此后,长春客车厂生产的绝大部分不锈钢城市轨道交通车辆和部分铝合金城市轨道交通车辆的盲窗、腰线均采用贴膜工艺代替传统的喷漆涂装工艺。

2006年之后,随着高铁的兴起,贴膜开始应用于高速列车市场。虽然当时贴膜只局部应用在车身表面,但积累了大量的测试数据,为贴膜替代油漆涂装工艺进行车辆全包提供了必要的数据支撑。

国内使用贴膜替代油漆涂装进行车辆全包始于2012年。当时的南车集团株洲车辆厂在储能车项目上进行了初步的尝试,采用的方案是贴膜直接贴附于底漆表面。该项贴膜施工迄今为止已有6年多时间,通过观测可以看到,贴膜在颜色改变率和其他抗老化性能上表现良好,未发现与油漆涂装车身有明显差异;在失光率的性能上,贴膜相比于油漆表现更好(如图5)。

图5 储能车车体全包贴膜

2 贴膜工艺的试验数据

以下是对某品牌PVC贴膜进行的一系列实验室测试。

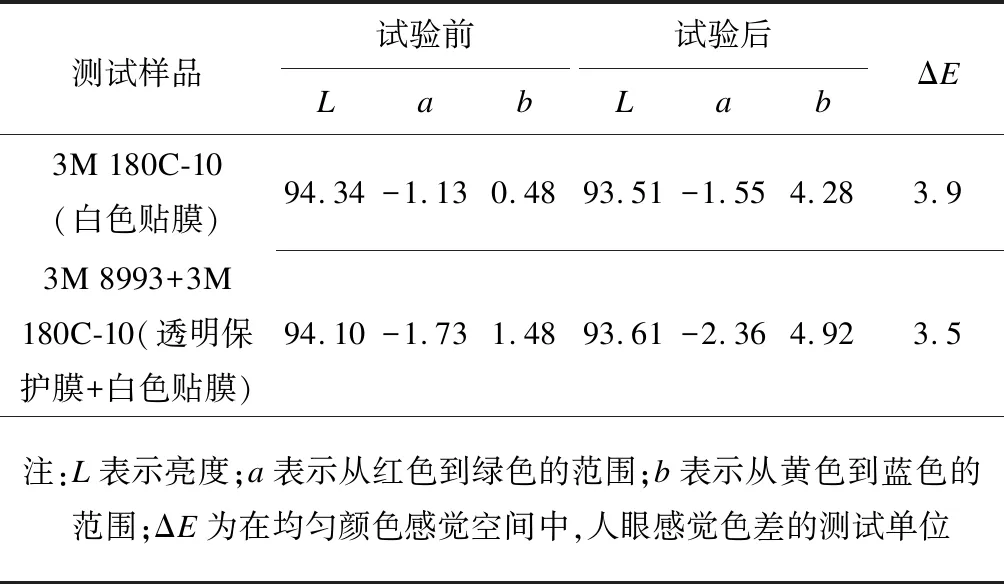

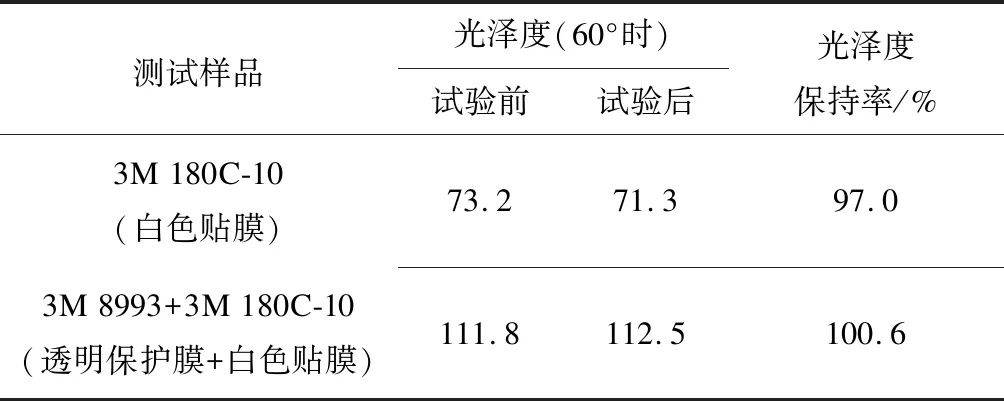

2.1 人工紫外加速老化试验

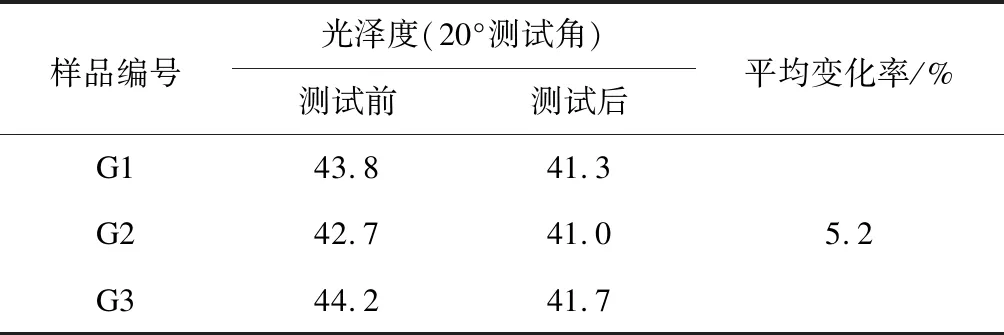

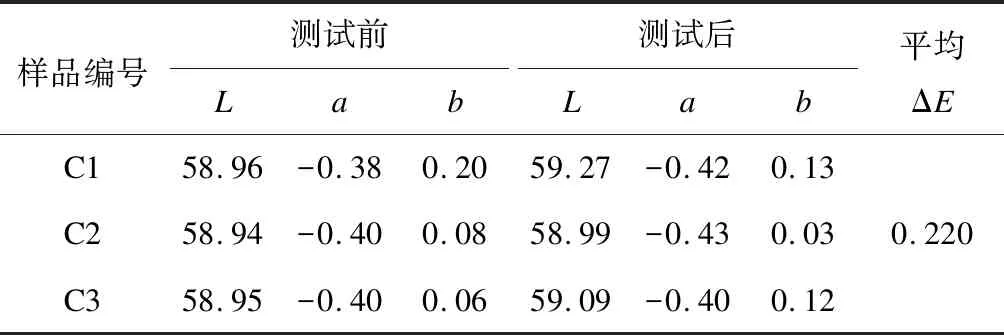

参照GB 14522—2008的测试方法。试验设备为QUV紫外线加速老化试验箱及UVB(紫外线B灯管)。UVB的波长为313 nm,辐照度为0.49 m2。采用8 h紫外光暴露((70±3)℃)+4 h冷凝((50±3)℃)。本试验以紫外/冷凝循环1周为1个周期,共6个周期。在各周期取出样板进行性能检测。1 008 h人工加速老化试验前后的色彩模型数据及光泽度数据见表1和表2。

表1 经1 008 h人工加速老化试验后贴膜颜色变化

表2 经1 008 h人工加速老化试验后贴膜光泽度变化

由表1和表2可知:在经过1 008 h的人工加速老化试验后,贴膜的颜色有轻微的发黄迹象,而光泽度的改变靠肉眼难以识别;保护膜的使用对颜色及光泽度的保持都有作用。

2.2 耐磨性试验

该试验依据ISO 7784-2的测试方法。3M Express保护膜贴附于铝板表面。试验设备为:Taber磨耗仪,CS10磨耗轮,负载100 kg,磨耗1 000转(每200转清洁一次表面)。试验结果见表3。

表3 耐磨性试验前后贴膜质量变化

ISO 7784-2要求在使用CS10磨耗轮磨损1 000转后,质量损失最大值为0.07 g。由表3可知,3M Express保护膜的实际质量损失远低于标准要求。

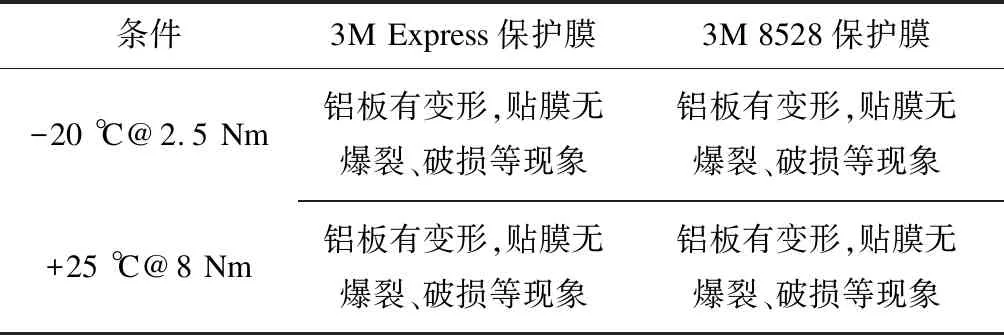

2.3 抗冲击性试验

该试验依据ISO 6272-1的测试方法。3M Express保护膜和3M 8528保护膜分别贴附于铝板表面,在如下条件下进行冲击:①-20 ℃@2.5 N·m,直接冲击;② +25 ℃@8 N·m,直接冲击。不允许贴膜出现爆裂或破损。试验结果见表4。

表4 贴膜抗冲击性能试验结果

由表4可知,3M Express保护膜和3M 8528保护膜均满足抗冲击性要求。

2.4 清洗液对贴膜光泽度及颜色的影响

将3M 180C银灰色贴膜裁切成40 mm×100 mm 大小,贴敷于标准测试板上。每个颜色制作3块样品。

在标准温湿度状态(温度(20±2)℃、相对湿度(65±5)%)下放置24 h。

使用喷壶,将pH值约为10~11的肥皂水均匀地喷洒于样品表面,在标准温湿度状态(温度(20±2)℃、相对湿度(65±5)%)下放置20 min。使用硬毛刷,以约5 N的力往复擦洗贴膜表面20次。试验结果见表5和表6。

表5 清洗液对贴膜光泽度的影响测试结果

表6 清洗液对贴膜颜色影响测试结果

由表5和表6可知,试验前后,贴膜光泽度有轻微变化,贴膜颜色基本无变化。

2.5 小结

除了上述测试项目外,贴膜在城市轨道交通车辆上应用时,贴膜类产品的环保性能、安全特性也是必须要考虑的。品质较好的一些国外品牌的贴膜,在有害物限量、VOC含量等项目上完全可满足相对应的标准,在燃烧性能上也可满足EN 45545-2标准中R1及R7 HL3的要求。

综上所述,高质量的贴膜完全可以满足在城市轨道交通车辆上的使用要求。

3 贴膜的粘附性及环境要求

3.1 贴膜对不同材质的粘附性

目前,适用于城市轨道交通车辆表面的贴膜通常都涂布有丙烯酸的背胶。背胶的耐候性好,适应性广,在常见的不锈钢车体、铝合金车体和碳钢喷漆车体表面都可贴覆。根据实验室测量的数据,贴膜在这些车体表面的剥离强度均可达到0.7 kg/cm以上,完全可满足车辆表面的使用要求。

对于地铁运营公司现有旧车体的翻新,贴膜的优势更加明显。施工前仅需对旧车辆锈蚀破损的漆面进行打磨,再用腻子补平,即可进行贴膜施工;且贴膜施工无需专门工位,可与其他工序交叉进行,节省了很多施工时间。

高品质的贴膜,使用期可达10年甚至更久。贴膜的背胶根据其去除性可分为永久性背胶和可去除背胶。考虑到城市轨道交通车辆的使用时间和后续的翻新需求,建议选用质保期长且带有可去除背胶的贴膜。这样,可使贴膜的使用期和车辆的大修期保持一致,且翻新时可将旧的贴膜去除掉,施工更加便利。

3.2 车体贴膜对环境的要求

贴膜施工对环境的要求比喷漆简单很多。贴膜施工应在光照充足、清洁干燥的室内进行,要求环境温度在10~38 ℃,环境相对湿度在10%~90%。施工现场一般要求配备固定式电动升降台或移动电动升降车。电动式升降台应贯穿车体长度,电动升降车每节车辆至少配备2辆。为方便施工,施工现场的照度应不低于300 lx,照明不足时可配备移动式LED(发光二极管)光源进行辅助照明。大多数车辆段维修车间均可满足这些条件。

4 城市轨道交通车辆采用贴膜的优点

城市轨道交通车辆在运行10年后,需在大架修车辆段进行大修。大架修车辆段通常设有油漆库。

油漆库的作业会产生漆雾和粉尘,对人体有一定的危害,也容易引起火灾。为确保工作人员的健康安全,减少对厂区环境的污染,避免火灾,现行《地铁设计规范》对油漆库的设置有严格的要求。油漆库要设置通风设备,采取消防和环保措施,并对电器设备提出防爆要求。

与车体采用油漆涂装相比,车辆大修时车体采用贴膜具有以下优点:

(1) 不需要特殊厂房。油漆库属于甲类厂房,需要采取消防和环保措施。车辆车体如采用贴膜工艺,无漆雾、粉尘产生,对环境无污染。其尤其适用于有上盖开发的车辆段。贴膜作业可在组装工位上进行,可节约油漆库建筑面积约2 000 m2。

(2) 可简化车辆检修工艺流程。车体油漆时,车辆需经移车台往返油漆库和组装工位,工艺流程比较复杂。车体贴膜作业可以在组装工位上进行,车辆不必在组装工位和油漆库之间周转,简化了工艺流程。

(3) 减少了车辆检修时间。车辆通常在大修时才需进行油漆作业,故其工作量相对较少。而油漆库环保要求高,土建及设备投资较大,因此,没有特殊要求时,油漆库不按整列车同时油漆的列位设计,需按台位设置。根据统计,使用贴膜工艺,7个人每月可完成120辆(相当于6辆编组的列车20列)的贴膜;而在同等条件下,采用喷漆工艺仅能完成40辆。与油漆工艺相比,贴膜工艺可大大提高生产效率[2]。

(4) 不需喷漆设备。油漆库需要喷漆、通风、环保、燃气等设备,以及防爆电器等。采用贴膜工艺不需这些特殊设备,可以减少设备投资。

(5) 节约能源。采用油漆工艺,油漆库的用电总功率需300 kW以上;如果采用燃气烘干,天燃气用量可达100 m3/h以上。采用贴膜工艺,不需要太大电量,也不需要烘干作业,可以减少能耗。

5 结 语

相对于传统的喷漆涂装工艺,城市轨道交通车辆车体贴膜包覆工艺可大幅减少挥发性有机物的排放,对环境保护有着十分积极的意义。目前,许多地铁集团将资源开发经营作为其持续发展的重大战略和经济增长点,把车辆段上盖开发作为经营开发的重点,构建“轨道+物业”资源开发经营的新模式。贴膜工艺替代传统喷漆涂装工艺,可从根本上解决油漆库对车辆段上盖物业开发产生的影响,有利于提高车辆段上盖开发的品质。

作为一种相对比较新的工艺,贴膜替代油漆涂装工艺装饰城市轨道交通车辆表面,尚有一些地方不够成熟,如贴膜前车身的表面处理、内装贴膜现场施工工艺细节的规范以及贴膜验收标准等,需要进行更深入的研究。相信随着贴膜应用在城市轨道交通行业内的不断推广,这些问题很快会得到解决。