山钢日照2050热连轧基于超快冷的双相钢DP600的生产实践

李 贺

(山东钢铁集团日照有限公司,山东 日照 276800)

山东钢铁集团日照有限公司2050 mm热连轧产线于2017年9月热试投产,定位高品质高附加值产品;配置先进的单蓄热、双蓄热式加热炉;采用西马克公司最新装备技术,以及TMEIC公司最新的自动化控制和传动系统。广泛吸收其他生产线的配置优点:大压下量的定宽机、边部加热器、产品质量分析系统PQA等,为生产具有竞争力的产品提供了设备和技术保障。轧后冷却设备设计为国内首家同时采用前后置超快冷配置。热轧双相钢具有高强度,高塑性,高抗疲劳性能,成形性好的特点,成为汽车用钢的热点[1]。自产线投产以来,利用超快冷高压模式对双相钢产品生产进行了多次调试,不断总结经验,优化工艺,最终实现了双相钢的批量稳定生产。

1 产线流程

产线流程如图1所示。

图1 产线流程

2 超快冷简介

2.1 前置式超快速冷却系统

系统设备布置在精轧机后,集管数量为4 组×10对,采用高压密集射流冷却装置,用于将热轧板带钢按给定的工艺要求冷却到中间温度。通过配置的前置式超快速冷却设备,结合层流冷却,采用直接热轧加超快速冷却的生产工艺,利用细晶强化、析出强化与相变强化相结合的机制提高强度、韧性等力学性能,改善焊接使用性能,可在不添加或少添加合金元素用量的情况下,开发同等级别的热轧板带材,降低生产成本。

2.2 后置式超快速冷却系统

系统设备布置在层冷精冷段后卷取机前,集管数量为3组×10对,采用高压密集射流冷却装置,将热轧板带钢按给定的工艺要求冷却到终冷温度,满足特殊产品如DP双相钢、TRIP钢等钢种的生产。

超快冷设备压力范围在0.2~1.0 MPa,最大水量13000 m3/h。轧后冷却工艺布置见图2。

图2 轧后冷却工艺布置

3 生产工艺

3.1 成分设计

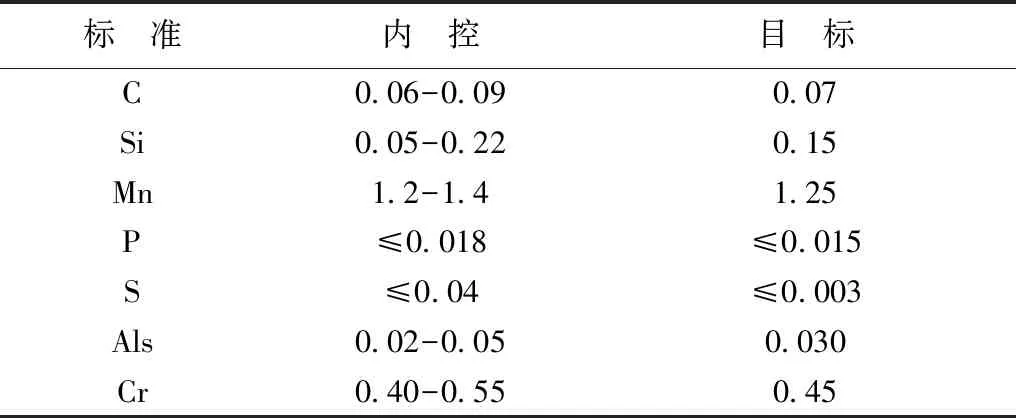

考虑到DP600双相钢的特点,成分设计采用低碳低合金的Si-Mn-Cr系,通过相变来获得铁素体-马氏体的双相组织,成分设计见表1所示。

表1 DP600化学成分(质量分数,%)

钢中Cr+Ni+Mo≤1.5%。

3.2 热轧工艺

3.2.1加热

(1)加热时间260-280 min,为保证表面质量,在炉时间超过360 min直接打回炉,不得轧制。

(2)加热出炉温度提高至1240 ℃,采用弱氧化气氛烧钢。

3.2.2粗轧

(1)R2轧机终轧温度:平均控制在1080 ℃。

(2)R2轧机5道次均开启除鳞。

3.2.3精轧

(1)精轧入口温度FET在1030-1050 ℃左右,终轧温度设定为820 ℃,工序重点为冷却温度的精准控制。为保证卷取温度控制,首先须保证终轧温度的精准控制,因此精轧轧制速度采用匀速轧制,以4.2 mm DP600为例,精轧穿带速度为6 m/s,轧制速度为7.5 m/s。

3.2.4轧后冷却及组织性能

在轧后冷却段控制相变开始点和结束点,得到合理的马氏体和铁素体体积分数,是热轧马氏体双相钢的基本原理[2],超快冷TMCP过程应满足以下条件:(1)足够的铁素体生成;(2)抑制珠光体和贝氏体生成;(3)残余奥氏体转变为马氏体[3]。根据化学成分,为实现生产低成本高强度双相钢的目的,设计采用低温卷曲的工艺,前置超快冷出口温度670 ℃,空冷10 s, 250 ℃低温卷取,冷却工艺路径如图3所示。

第一次试制,冷却采用前后置超快冷高压模式,压力设定为0.8 MPa,中间普通层流冷却仅投用两组精调段,其余集管不用,超快冷水泵开启5台,总水量8000 m3/h,具体工艺如表2、图4、图5所示。

图3 基于超快冷的双相钢工艺路径控制示意图

试制产品性能如表3所示。

2支4.2 mm DP600卷取温度整体偏高。第一支抗拉强度不合格,第二支整体卷取温度比第一支低50℃,性能合格但总体强度余量较小。金相组织如图6所示。

从金相组织来看,主要为铁素体和少量马氏体,本次试制的双相钢卷取温度较高,H1218A078227组织中出现贝氏体。对于4.2 mm DP600双相钢,卷取温度控制在250 ℃以下,可以实现强度满足要求。本次试制的4.2 mm DP600,第一支尾部温度达450 ℃,抗拉强度不合格;第二支尾部卷取温度300-350 ℃,抗拉强度合格,但由于组织中出现贝氏体组织,屈服强度较高。

表2 DP600试制生产工艺

图4 H1218A078225温度曲线

图5 H1218A078227温度曲线

规 格钢卷号屈服强度,MPa抗拉强度,MPa延伸率A50,%屈强比 DP600指标要求330-470580-700≥24-4.2mmH1218A078225初验431519260.83复验428519320.8243952527.50.84H1218A078227初验46758825.50.79

H1218A078225 H1218A078227图6 首次试制双相钢的金相组织

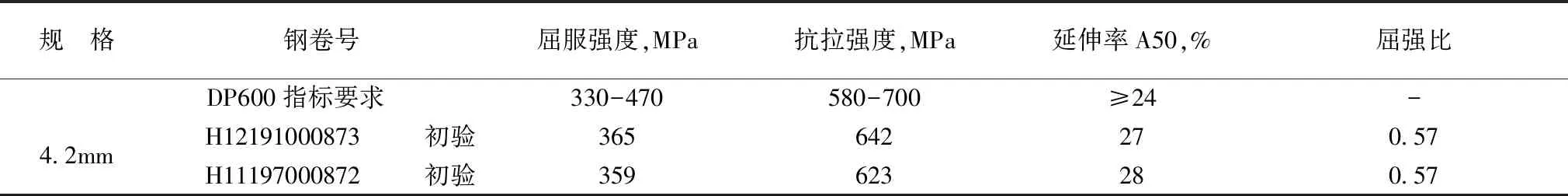

依据首次试制结果,综合设备和工艺控制情况,在后续试制时,增加超快冷水泵至6台,总水量10 000 m3/h,其余工艺不变,具体工艺如表4、图7、图8所示。卷取温度较低,主要是高压模式水量大,带钢表面带有残留水,加上现场水汽较大,影响了高温计检测,使用手持高温计卸卷后立即检测,实际温度应在200 ℃左右。

产品性能如表5所示。

优化工艺后的金相图及两相比例图如图9、图10所示。

表4 优化后生产工艺

图7 H12191000873卷取温度

图8 H11191000872卷取温度

规 格钢卷号屈服强度,MPa抗拉强度,MPa延伸率A50,%屈强比 DP600指标要求330-470580-700≥24-4.2mmH12191000873初验365642270.57H11197000872初验359623280.57

H12191000873

H11197000872图9 优化工艺后的双相钢金相组织

图10 优化工艺后的双相钢两相比例

从金相组织来看,主要为铁素体和马氏体组织;由两相比例图看,马氏体组织约占22%左右。将该工艺生产的双相钢送用户处进行试用,试用情况良好,用户对产品质量表示满意,并签订了批量供货协议。

4 结论

(1)要得到铁素体-马氏体双相钢,采用低温卷取的工艺时,超快冷高压模式的水量和压力稳定是关键,正常情况下,超快冷需满足压力0.8 MPa,水量10000 m3/h。

(2)超快冷高压模式水量过大,对侧喷、反喷装置要求较高,必须保证带钢表面吹扫干净,否则会影响温度检测,进而影响温度反馈控制。

(3)针对双相钢生产提出了一系列工艺优化措施,目前在工艺实现方面,双相钢的生产调试取得了成功,轧制过程稳定,各控制模块运行比较正常,产品性能和表面质量均满足要求。