鹿蹄草提取液对真丝绸染色工艺探讨

姚程健 何玉宏 蔡再生

东华大学 化学化工与生物工程学院(中国)

在科学技术还不太发达的古代,人们主要使用原始的天然染料来赋予织物等其他物品一定的颜色。随着合成染料的出现,因合成染料在色泽、性能及成本等方面的优越性,其在一段时间内几乎取代了天然染料。但合成染料不仅易对人体的皮肤产生刺激,引发皮肤的病变,而且在使用和生产的过程中还会对环境造成污染。医学和其他科学领域的迅猛发展,使人们对天然染料有了全新的认识,独特的无毒无害性及较好的生物降解性能,使其重新受到人们的亲睐,并迅猛发展[1-2]。

天然染料主要来源于动物、植物或矿物质,很少需经过化学加工[3-5]。天然染料的使用在中国已有悠久的历史。商周时期,人们将彩色矿石磨成粉并涂染织物。明清时期,天然染料的染色技术已经达到很高的水平[6-8]。

鹿碲草为鹿蹄草科植物,属常绿草本状小半灌木。鹿蹄草水煎剂对金黄色葡萄球菌、溶血性链球菌、肺炎球菌、脑膜炎球菌、福氏痢疾杆菌、伤寒杆菌、绿脓杆菌、变形杆菌、宋内氏痢疾杆菌及大肠埃希菌等有抑制作用[9]。鹿碲草植物中含有大量的天然色素,用一定的方法从中提取天然色素及相应的抗菌成分,用于真丝绸的染色,无毒、无害、无污染,具有较好的生物可降解性[10-11]。

1 试验部分

1.1 材料及仪器

材料:市售全真丝02练白双绉。

仪器:Datacolor650TM测色配色仪,YG(B)611-Ⅱ型日晒气候试验仪,GYROWASH415型水洗/干洗色牢度机,(YB)571-Ⅱ型预置式染色牢度摩擦仪,数显式电热恒温水浴锅。

1.2 鹿蹄草提取液及其对真丝绸的染色工艺

1.2.1 鹿碲草染料的提取

用经优化的常规方法提取鹿碲草中的天然染料[12],具体提取工艺:氢氧化钠浓度为0.25 mol/L,提取温度为100 ℃,鹿碲草与氢氧化钠的质量比为1∶40,提取时间为70 min。

1.2.2 真丝绸的直接染色

将真丝绸用水润湿10 min 后挤干,室温条件下投入一定染料用量、一定pH值控制在3.0~6.0的染液,浴比为20∶1~70∶1,以 1 ℃/min 的升温速率升至指定温度,温度控制在40~100 ℃,继续染色5~90 min,取出,水洗,室温晾干[13]。

1.2.3 媒染工艺

首先采用经优化的直接染色工艺对织物进行染色。然后选用优化的媒染工艺条件对所得的织物分别进行媒染染色[14-15],选出最优的媒染剂种类和媒染方法。

媒染完成后,测试织物的染色性能并对织物进行皂洗,皂洗工艺如下:皂片质量浓度为5 g/L皂片、皂洗时间为30 min、皂洗温度为40 ℃。皂洗完成后,分别与未皂洗的媒染布进行沾色牢度和褪色牢度等的对比,确定合适的媒染剂种类和媒染方法[16-17]。

1.2.4K/S值测定

将染色后的真丝织物叠成4层,在Color-Eye3100型测色配色仪上测定,记录染色真丝织物的K/S值,织物K/S值越大,织物得色率越高[18]。

1.2.5 染色牢度的测定

按照GB/T 3920—2008、 GB/T 3921—2008、 GB/T 8427—2008对织物进行耐摩擦牢度、耐皂洗牢度和耐日晒牢度测定。

2 结果与讨论

2.1 鹿蹄草提取液对真丝绸直接染色工艺的影响因素分析

2.1.1 染液pH值对染色效果的影响

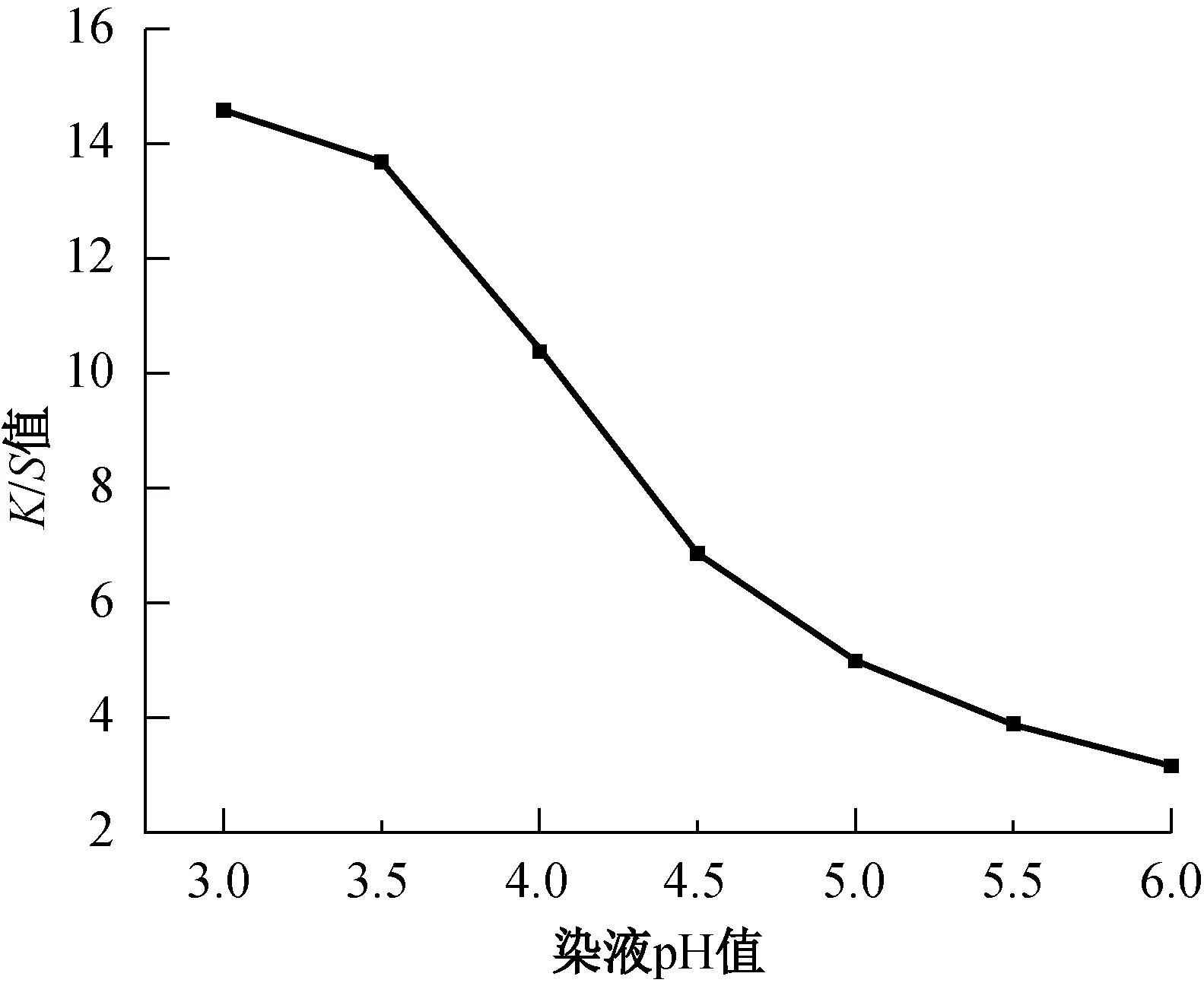

选定鹿碲草染液质量浓度为10 g/L,染色温度为90 ℃,染色时间为60 min,浴比为50∶1。用盐酸和氢氧化钠将鹿碲草提取液调至不同pH值(3.0、 3.5、 4.0、 4.5、 5.0、 5.5、 6.0),探讨染pH值对染色效果的影响,结果如图1所示。

由图1可知,染液pH值为3.0~6.0时,染色真丝绸织物的K/S值随pH值的增大呈现下降趋势,且在pH高于3.5时,下降趋势明显增大。这是因为当pH值低于蚕丝的等电点时,蚕丝带正电,并与带负电的鹿蹄草染料分子通过离子键结合,使染料的上染量增大;当pH值高于蚕丝的等电点时,蚕丝纤维带负电,与染料阴离子存在库伦斥力,染料难以上染蚕丝,所以染料的上染率降低,K/S值下降。另外,当染液的pH值过小时,会有絮状沉淀产生,且pH值过低会对真丝绸造成损伤,因此染液pH值宜选择为约3.5。

图1 染液pH值对染色效果的影响

2.1.2 染色温度对染色效果的影响

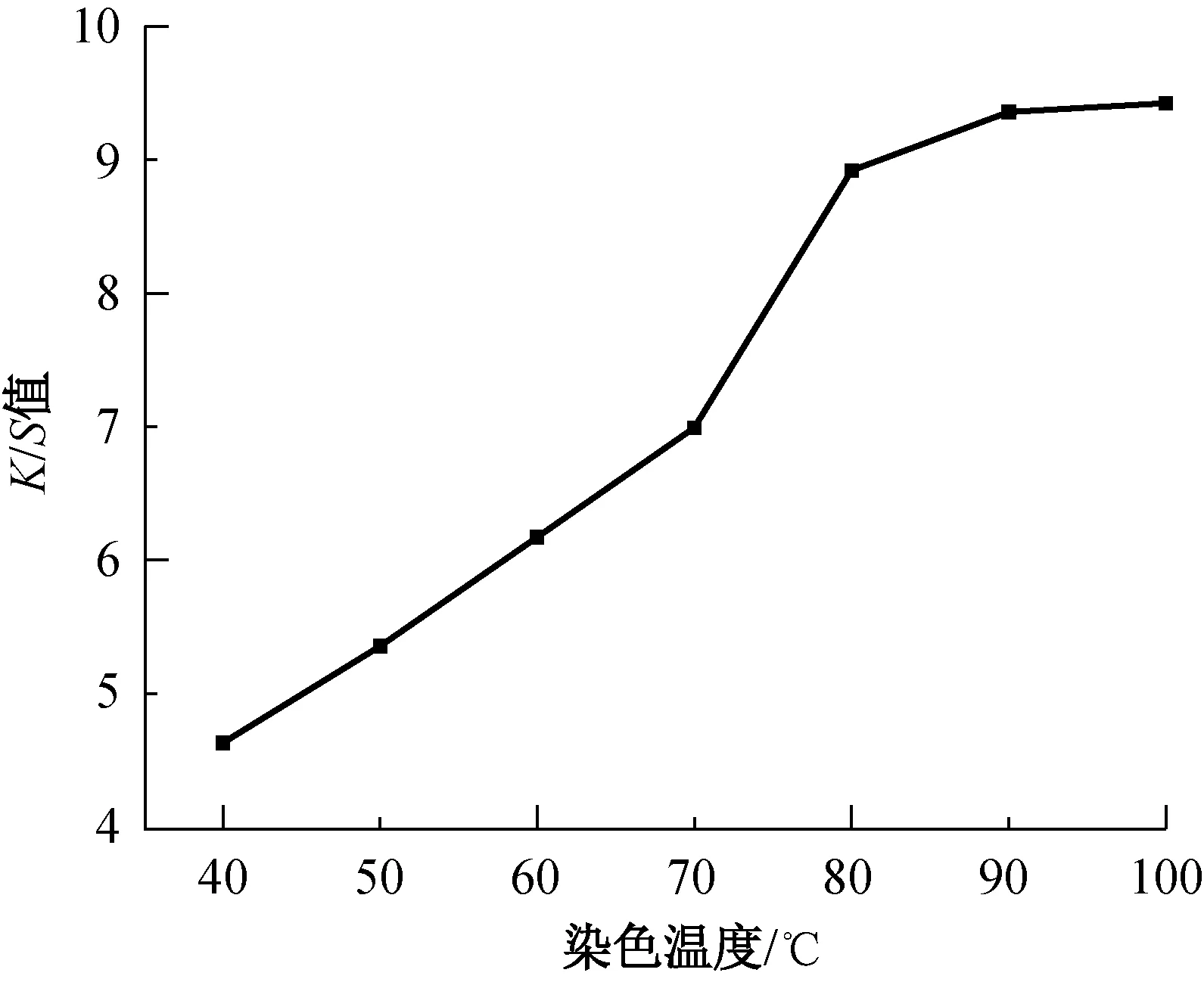

选定鹿碲草染液质量浓度为10 g/L,调节pH值为3.5,在不同的温度(40、 50、 60、 70、 80、 90、 100 ℃)下,分别对真丝织物进行染色,探讨染色温度对染色效果的影响,结果如图2所示。

由图2可知,随着染色温度的升高,染色织物的K/S值逐渐升高,且温度在70 ~80 ℃时,染色织物的K/S值的增加幅度明显变大。在80 ℃以后上升幅度变小,色差几乎无明显变化,且温度过高对阵丝绸织物损伤较大。综合以上分析,最佳染色温度为80 ℃。

图2 染色温度对染色效果的影响

2.1.3 染色时间对染色效果的影响

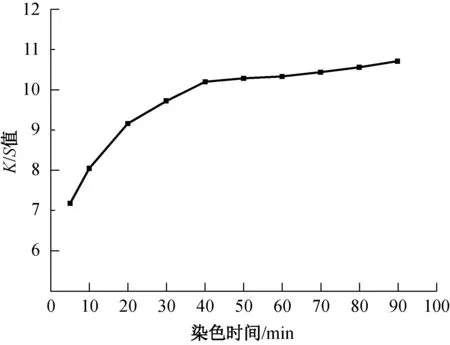

固定染色温度为90 ℃,浴比为50∶1,鹿蹄草染液质量浓度为10 g/L,调节pH值为3.5,控制染色时间分别为5、 10、 20、 30、 40、 50、 60、 70、 80、 90 min,探讨染色时间对染色效果的影响,结果如图3所示。

图3 染色时间对染色效果的影响

由图3可以看出,随着染色时间的加长,染色织物的K/S值不断增大,且在染色时间为40~80 min时增加幅度趋于平缓,说明染色时间越长,颜色越深,但是染色时间过长,会对真丝绸有一定的损伤。综上考虑,较适宜的染色时间为40~60 min。

2.1.4 染色浴比对染色效果的影响

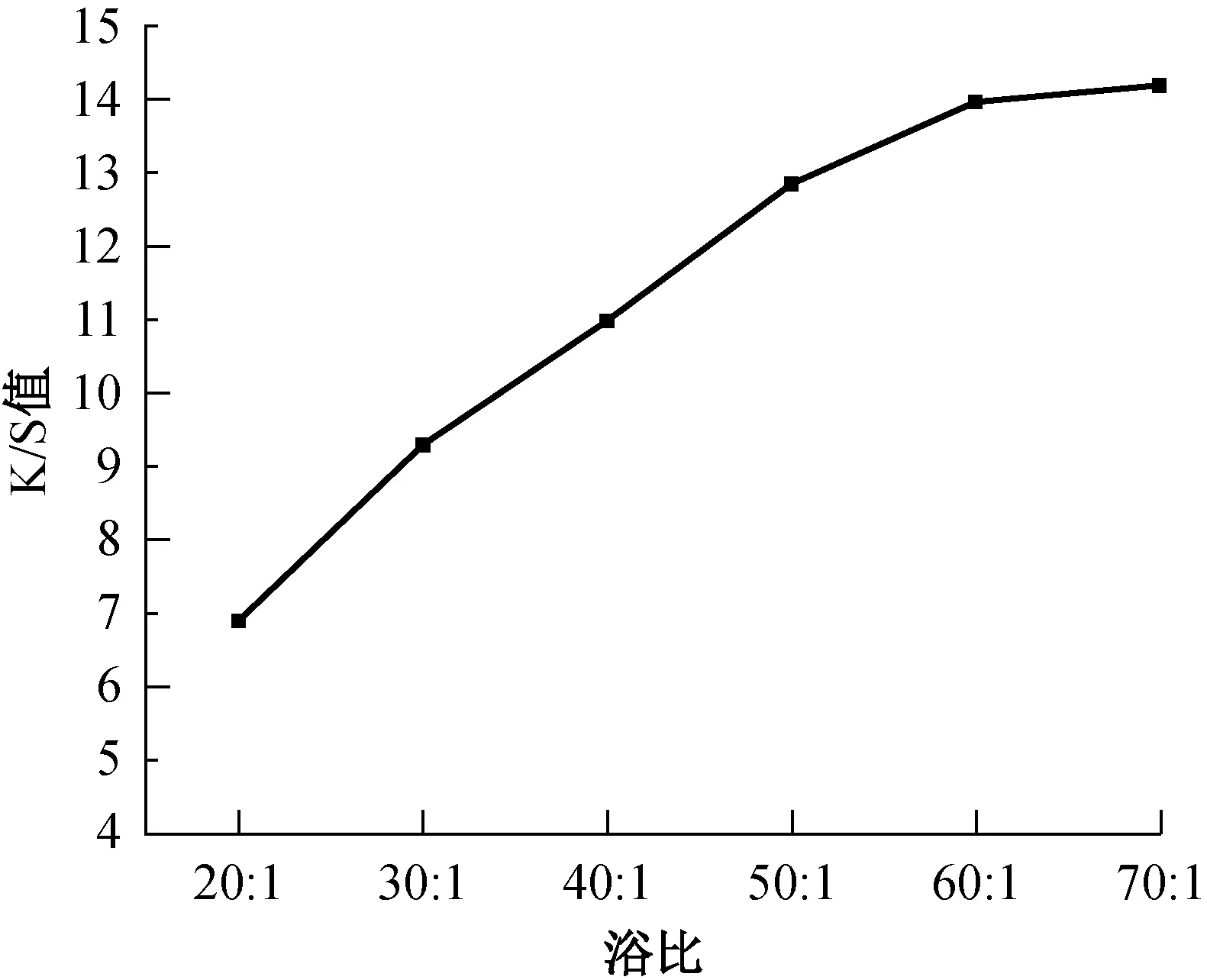

固定染色温度为90 ℃,鹿蹄草染液质量浓度为10 g/L,调节pH值为3.5,染色时间为60 min,控制染色浴比分别为20∶1、 3∶1、 40∶1、 50∶1、 60∶1、 70∶1,探讨染色浴比对染色效果的影响,结果如图4所示。

图4 浴比对染色效果的影响

由图4可以看出,随着染色浴比的增大,染色织物的K/S值逐渐增大。当浴比大于50∶1时,染色织物的K/S值增加的幅度大大地减小。综上分析,在保证较高的K/S值且尽量节约资源的情况下,最佳浴比为50∶1。

2.1.5 染液质量浓度对染色效果的影响

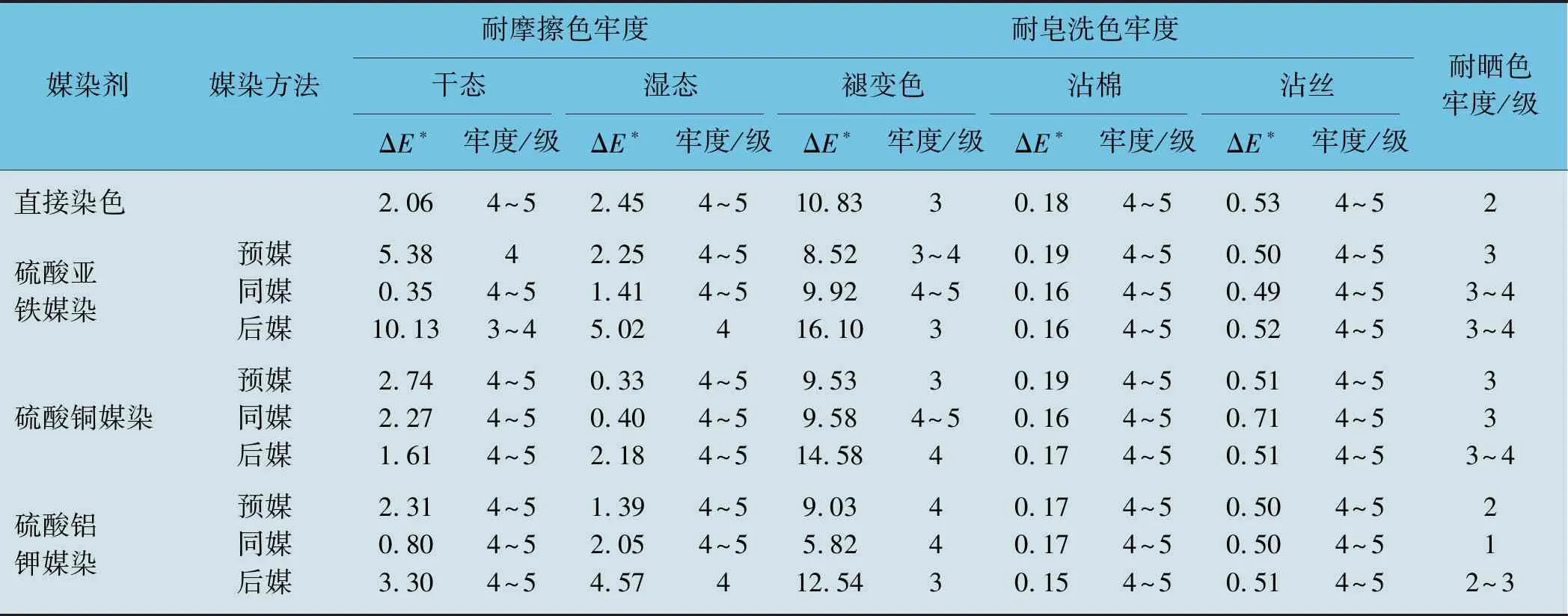

固定染色温度为90 ℃,浴比为50∶1,调节pH值为3.5,染色时间为60 min。调节鹿蹄草染液质量浓度分别为5、 10、 15、 20、 25 g/L,探讨染液质量浓度对染色效果的影响,结果如图5所示。

图5 染液质量浓度对染色效果的影响

由图5可以看出,随着染液质量浓度的增加,染色织物的K/S值不断增加,增加速率逐渐缓慢,且当染液质量浓度为10 g/L时,基本达到平衡值。综上可知,染液质量浓度选10 g/L时较佳。

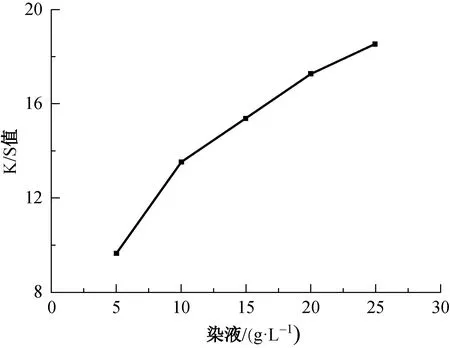

2.1.6 鹿蹄草提取液对真丝绸直接染色的正交试验

通过比较,浴比对染色结果的影响不如其他因素的影响大。因此,选择鹿蹄草染液质量浓度、染色时间、染色温度及pH值4个因素,每个因素选取3个水平进行L9(34)正交试验。正交试验方案、试验结果及结果分析如表1所示。

由表1可知,对于K/S值而言,影响最大的因素是鹿蹄草染液质量浓度,其次是温度和时间,影响最小的因素是pH值。染液质量浓度为15 g/L时染色效果最好,且染液浓度为10 g/L时,与15 g/L时的K/S值相差较小,与5 g/L时的K/S值相差较大,因此优选染液质量浓度为10 g/L;K/S值在染液pH值为3.5时最好,因此选取pH值为约3.5进行染色;染色时间对K/S值的影响较小,选择染色时间为60 min,染色温度为80 ℃。另外,对明度L*值而言,影响由大到小依次是染液质量浓度、染色温度、pH值、染色时间;对红光a*值而言,影响由大到小依次是染液浓度、染色温度、pH值、染色时间;对黄光b*值而言,影响由大到小依次是染色温度、pH值、染色时间;对色差ΔE*而言,影响最大的因素是染液质量浓度,其次是染色温度和染色时间,影响最小的因素是pH值。因此,优化后的真丝绸织物直接染色工艺如下:pH值为约3.50,鹿蹄草染液质量浓度10 g/L,染色温度为90 ℃,浴比为50∶1,染色时间为50 min。

表1 L9(34)正交试验方案、试验结果及结果分析

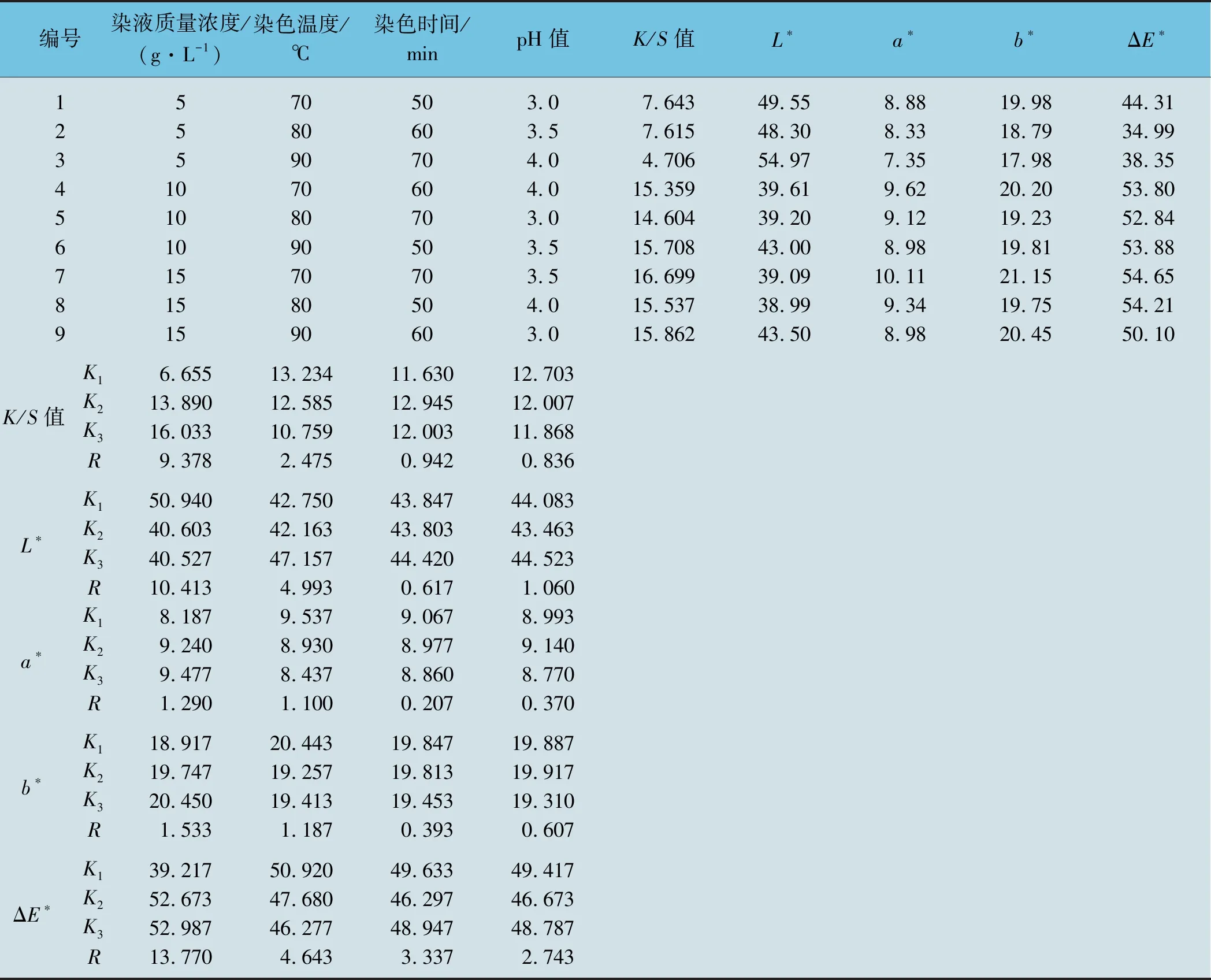

2.2 媒染剂种类及媒染方法对染色效果的影响

采用硫酸亚铁、硫酸铜及硫酸铝钾作为媒染剂,选择已优化的直接染色工艺,结合媒染工艺对真丝绸分别进行预媒法、同媒法和后媒法染色。皂洗条件:皂洗液质量浓度为5 g/L,皂洗时间为30 min,皂洗温度为40 ℃,浴比为50∶1,见表2。

表2 种类媒染剂和媒染方法对真丝绸媒染效果的影响

由表2可知,经硫酸亚铁后媒染处理和硫酸铜后媒染处理的真丝绸的颜色比未经媒染处理的真丝绸的颜色要深,同时K/S值、色差△E*等也变得更大一些。但经硫酸铜后媒染处理的真丝丝绸的色相H0降低,因此经媒染处理的织物,硫酸亚铁用后媒法效果更好,预媒法和同媒法效果相对较差,不如未媒染的颜色深。硫酸铜用预媒法和同媒法效果差些,后媒法效果相差不多。所以,用硫酸亚铁后媒染法染色效果最好。

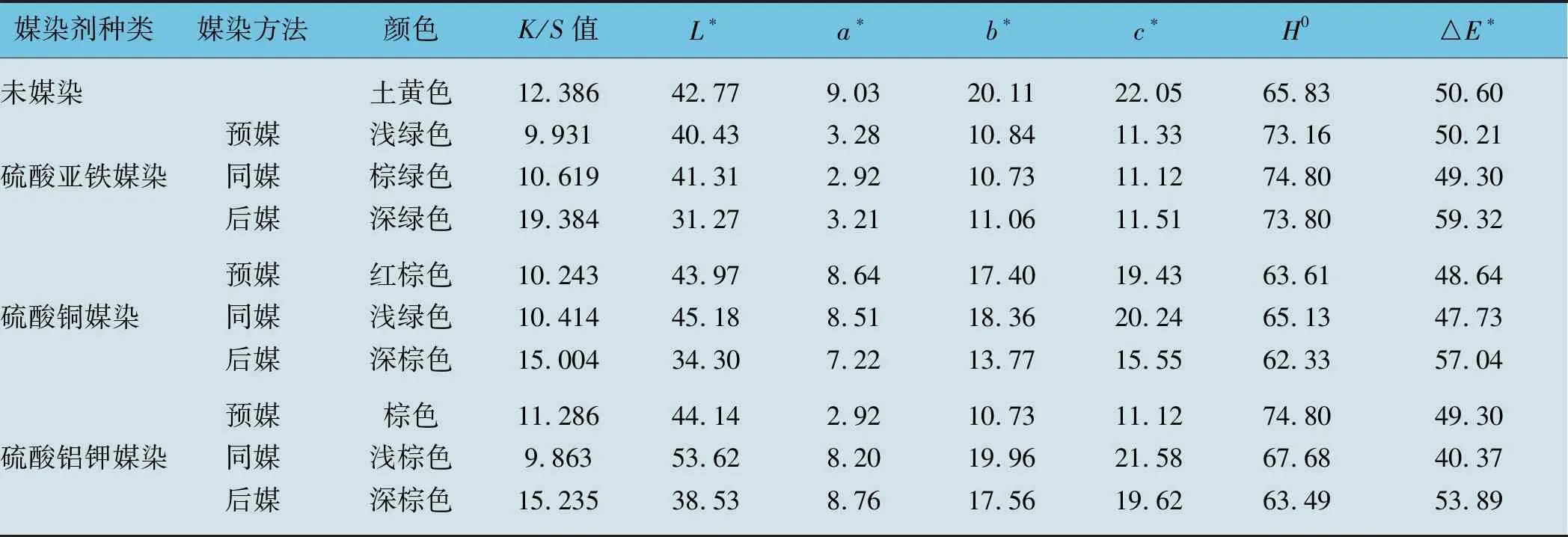

2.3 媒染剂种类及媒染方法对染色牢度的影响

媒染剂种类及媒染方法对织物染色牢度的影响实验结果见表3。

表3 媒染剂种类和媒染方法对真丝绸染色牢度的影响

未经媒染处理的真丝绸织物的干态和湿态的耐摩擦色牢度及沾棉和沾丝的耐皂洗色牢度都较好,均可达4~5级,而褪变色色牢度相对较低,仅为3级,经直接染色的真丝绸的耐日晒牢度较差,仅为2级。与直接染色真丝绸织物相比,对于干态耐摩牢度而言,经硫酸亚铁预媒染和后媒染处理的真丝绸织物的牢度有所下降,经硫酸铜处理的织物牢度变化不大;对于湿态耐摩牢度而言,织物经硫酸亚铁和硫酸铝钾处理后,用预媒法、同媒法及后媒法处理的效果与未媒染的效果相当,织物经硫酸铜处理后,牢度略有上升;对于褪变色的牢度而言,经媒染处理,织物的牢度都略有上升,其中,用硫酸铜同媒处理后的织物褪变色牢度可达4~5级;对于沾棉和沾丝的耐皂洗牢度而言,织物的牢度变化不明显,且均较好;与直接染色的真丝绸织物相比,经硫酸亚铁和硫酸铜媒染后,织物的耐日晒牢度明显提升,可达3或3~4级,而经硫酸铝钾媒染处理后,真丝绸的日晒牢度变化不明显,且硫酸铝钾同媒染处理后织物的耐晒色牢度仅为1级。综上分析,硫酸亚铁的后媒染效果较好。

3 结论

通过采用鹿蹄草提取液对真丝绸进行染色试验与分析研究,得到下述结论。

——天然染料鹿蹄草提取液直接染色真丝绸在酸性条件下能取得良好的染色效果,优化后的染色工艺如下:pH值为约3.50,鹿蹄草染液质量浓度为10 g/L,染色温度为90 ℃,浴比为50∶1,染色时间为50 min。

——经媒染剂硫酸铜和硫酸亚铁及硫酸铝钾媒染处理后,真丝绸织物的耐晒色牢度、耐皂洗色牢度及耐摩擦色牢度均有所提升,且硫酸亚铁的后媒染效果较好。