输油管道投产过程管输流量值的计算方法

杨振江

中国石油北京油气调控中心 (北京 100007)

管道投产是涉及多个专业协调配合的复杂系统工程,由单体设备试运、系统调试、管道充水与投油等一系列步骤组成。输油管道常见的投产方式主要有空管投油、水隔离段后投油与全线水联运后投油3种[1-3]。无论采取哪一种投产方式,其本质是液相的油或水驱替管道内部气体的同时逐渐充满整条管道的过程。管道投产的成功与否直接关系到后续能否正常生产运行,只有投产工作顺利推进才能为其后的运行打下良好的基础[4-7]。

1 流量控制的意义

空管启泵进水或投油是管道投产不可或缺的重要步骤。输油管道多采用超声波流量计。然而由于流量计在空管状态下无法进行设备调试,因此空管启泵后管输流量往往处于不可知的状态,这无疑为投产工作带来一定的风险与隐患[8-9]。

首先,流量控制是离心泵平稳工作的保证。每台离心泵出厂时都标明了其额定工作点和最佳效率点,同时也对其最小连续流量和最大流量做了规定。如果离心泵长时间低于最小连续流量或高于最大流量将会产生离心泵振动、电机过载等一系列问题,不仅会对泵体产生不利影响,甚至会对驱动电机造成潜在伤害[10-11]。

其次,管道内清管器运移速度对流量控制也有要求。管道采用空管投油会在油品出站后发出一枚油-气隔离球;水隔离段投油或全线水联运投油会在水出站后发送一枚水-气隔离球。如果投产时管输流量过大、清管器运移速度过快则很有可能会使清管器结构受损,严重时甚至会在管道内解体。

最后,流量控制是投产方案的客观要求。由于整个管道投运工程涉及到工艺、线路、仪表自动化等各个专业,投产时水头或油头的速度直接影响到投产工作的整体进度与日程计划,各专业也都按照已经编制好的进度表开展工作[12]。例如:线路组安排人员进行跟球、高点与阀室排气;仪表自动化组进行仪表安装与调试等。

2 流量计算

比较常见的一种计算流量值的方法是通过发油罐液位进行计算。通常在管道投产前都会提前使用清洁水投用储油罐,并对储罐进行标定做出储罐容积表(表1)。但采用此方法进行流量的计算也存在一定的技术缺陷,发油体积只能在经过一个时间段后才能够计算得出,也即在T2时刻才可以计算T1至T2时刻的发油量,以此发油量为参照可近似得到T2时刻的瞬时流量。因此,采用这种方法是无法直接获得某一个时刻管道的瞬时流量的,所以只能采取其他技术手段通过管路上的设备运行参数间接获知流量值。

表1 储罐容量表(节选)

2.1 泵特性曲线法

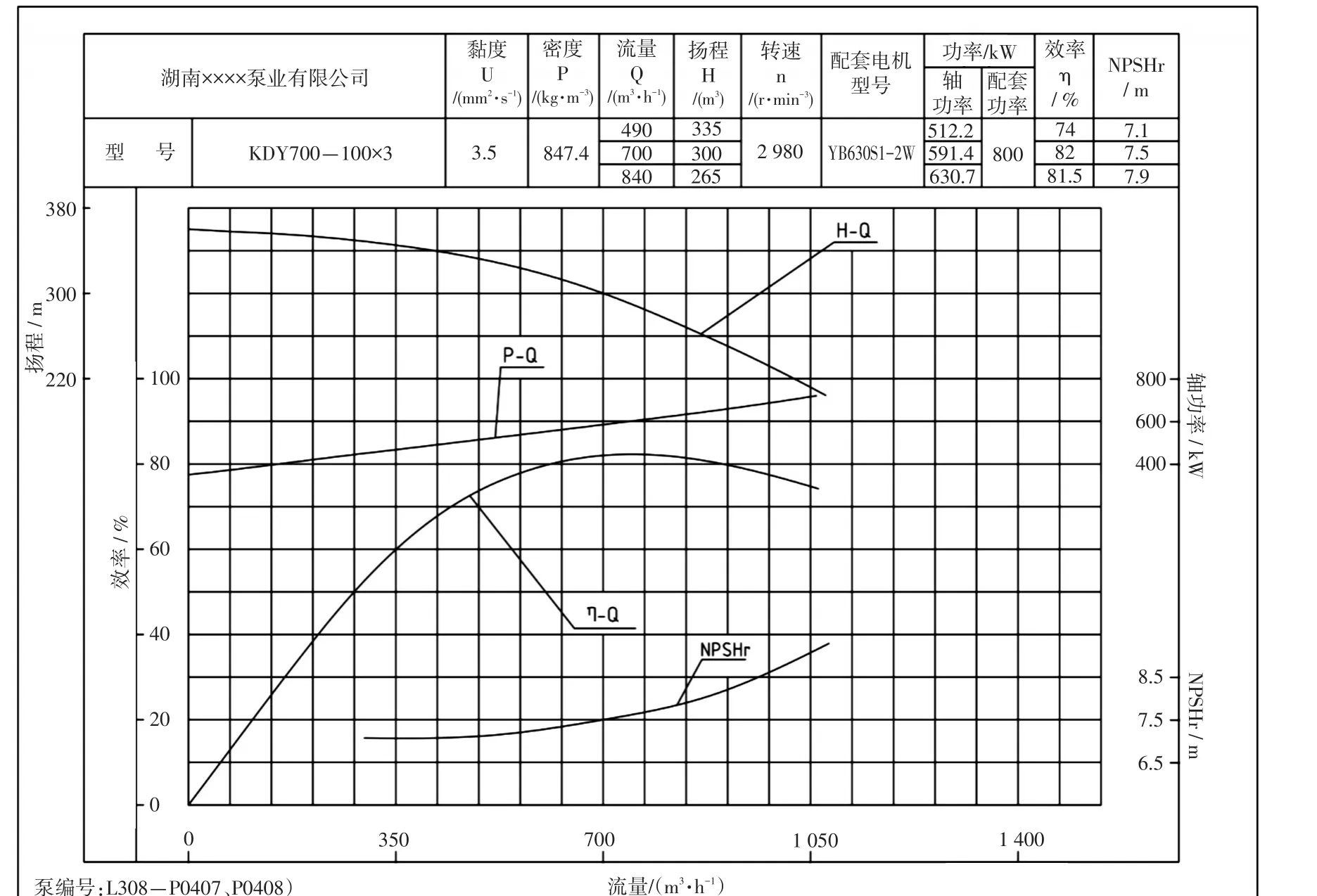

泵是管输系统的供能设备,离心泵则是输油管道首站给油泵与主泵最常见的类型。离心泵由电机驱动在一定转速下向管道内的流体提供能量,使其获得较高的能头。离心泵在一定转速下的流量与扬程、流量与功率、流量与效率和流量与吸入高度的关系曲线被称为泵的工作特性曲线(图1),它们表示泵的工作状态[13]。

由此可得流量与扬程、功率、效率和吸入高度均具有一一对应的关系,但由于泵扬程测量方便,因此可考虑使用离心泵流量-扬程曲线(H-Q曲线)进行管输流量的间接计算。对泵出口压力与入口压力直接取差值便可测得泵对流体做功后的压力增量,根据液体压强计算公式可得离心泵所提供的扬程值。

图1 某管道站场泵工作特性曲线

泵工作特性曲线通常由离心泵厂家将泵完成组装和调试后,在实验台使用清洁水测得[14-15]。管道投产时,技术人员只需在特性曲线图上按照投产方案规定的流量找到其对应的扬程值,使用液体压强计算公式便可得到要控制的泵进出口压差。图1即为典型泵工作特性曲线图,与其他常见的曲线图不同的是此图是泵厂家在实验台使用柴油作为测试流体测得的。

2.2 调节阀流量系数法

输油管道站场出站侧一般都设置压力调节阀,用以控制管道出站压力、调节管输流量。同离心泵一样,调节阀也有其固有工作特性,一般使用阀门流量系数Cv值进行表征。Cv值是指阀门在某一给定开度下,60℉(15.556℃)的清洁水通过阀门后产生1 psi(1 psi=6.895 kPa)压降时每分钟的体积(1 gal(美)=3.785 412 L)[16-18]。由以上定义可知,Cv值是使用美制物理量纲进行定义的,不符合我国工程实际。

式中:Cv为阀门流量系数,无量纲;Q为通过阀门的流量,gal/min;SG为流体相对密度,无量纲;Δp为通过阀门前后流体的压力降,psi。

因而需要按照国际通用物理量纲进行重新定义:阀门在某一给定开度下,20℃的清洁水通过阀门后产生1 Bar压降时每分钟的体积。

根据以上定义可得阀门Kv值表达式以及与Cv值的函数关系:

式中:Kv为阀门流量系数,无量纲;Q为通过阀门的流量,m3/h;SG为流体相对密度,无量纲;Δp为通过阀门前后流体的压力降,Bar或0.1 MPa。

不管是Cv值还是Kv值,都是衡量阀门流通能力的指标,表示通过阀门的流量和该流量下流体通过阀门时压降间的相互关系[19-20]。

与离心泵工作特性曲线一样,调节阀经过生产厂家实验室测试后形成阀门开度变化与对应Cv值曲线图,管道投产时调度指挥人员只需取得调节阀开度与调节阀前后压差便可计算得到管输流量。图2即为某输油管道首站出站压力调节阀流量系数曲线图。

图2 某管道站场调节阀工作特性曲线

3 管道投产实例

我国某成品油管道附属分输支线全长55.7 km,管径406.4 mm,设计压力3 MPa。由于该管线出站未设置流量计,因此流量的计算与控制是投产试运工作的难点。根据投产方案规定,管道投产采用空管投油(柴油推氮气)的方式,投产时柴油外输流量控制在500 m3/h。

通过查询泵工作特性曲线图,当外输流量为500 m3/h时,泵所提供的扬程约为330 m,投产时所用油品为柴油,其密度为837.7 kg/m3。经以上数据计算可得,在输量为500 m3/h的工况下,流体经过泵加压后其压力应增加2.71 MPa。

但通过调节阀流量特性进行管输流量瞬时值的计算较为繁琐,由于调节阀在不同开度其Cv值并不相同,因此需要结合曲线图与Cv值计算公式来确定。只要获得某一工况下调节阀前后压力以及阀门开度,便可计算出管道流量。

例如:投产过程中泵入口压力为0.65 MPa,出口压力为3.45 MPa,差值为2.8 MPa,略高于控制的目标压力差。由离心泵工作特性可知管输流量略低于500 m3/h,调度员可适当开启调节阀增大流量。

同时,该工况下出站压力为1.03 MPa,调节阀开度39%,通过查图可得该开度下阀门Cv值约为106,转换为Kv值约为90.8,计算可得通过调节阀的流量约为488 m3/h。此结果与泵工作特性曲线所得数据基本一致。

4 结论

管道投产时在站场流量计不具备使用条件时,利用离心泵工作特性曲线中的H-Q曲线与调节阀工作特性曲线获知管输流量,实践证明此方法计算简便、实用性强,同时两种方法还可以互相印证。在管道正常运行时,如遇到流量计量设备故障,调度员无法进行流量监控时,也可以采用以上方法对管道流量进行估算。