抗裂性水泥稳定碎石基层施工技术分析

(石家庄市交建高速公路建设管理有限公司西阜分公司,河北 石家庄 050000)

一、引言

该课题中对于废弃沥青混合料的循环再利用,不仅能够减少废弃材料对于环境的污染,而且成本低廉,具有很好的实际应用价值。

二、工程概况

某公路工程,其里程桩号为K25+200~K35+800,设计时速为60km,设计路宽为15m,双向四车道。为了评价掺废弃细料水泥稳定碎石基层抗裂性,将试验路铺筑于K26+200~K26+600段。

三、原材料

(一)硅酸盐水泥

试验用水泥为某水泥有限公司生产的32.5级普通硅酸盐水泥,其主要技术指标,如表1所示。由表1中数据可知,本文所选用水泥各项性质均满足规范中规定。

表1 32.5级普通硅酸盐水泥的物理及化学性能指标

(二)集料

选用石灰岩作为本文试验用碎石,其主要技术指标,如表2所示。

表2 石灰岩主要技术指标

由表2中数据可知,本文所选用碎石各项性质均满足规范中规定。

(三)废弃沥青混合料

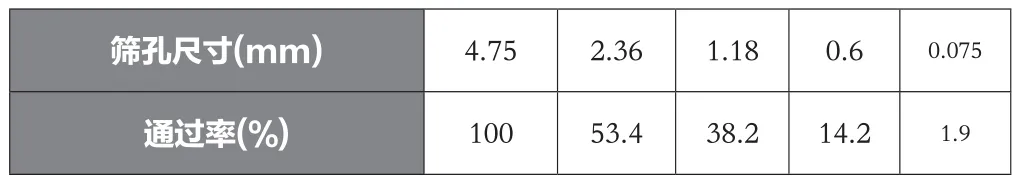

所用废弃沥青混合料为某高速公路翻修后铣刨下来的废弃沥青混合料,将其破碎筛分后取粒径4.75以下的废弃细料,筛分结果,如表3所示。

通过室内试验,对废弃细料进行了抽提后回收沥青,对沥青含量及三大指标进行了检测,试验结果,如表4所示。

四、掺废弃细料水泥稳定碎石抗裂性室内试验评价

本文主要通过干缩试验及温缩试验,评价掺废弃细料水泥稳定碎石抗裂性,掺废弃细料水泥稳定碎石试件制作方法参照《公路工程无机结合料稳定材料试验规程》(JTG—2009)中对于水泥稳定碎石试件制作方法,其中,废弃细料掺量分别取0%、10%、20%,成型试件尺寸为100mm×100mm×400mm的中梁试件。

表3 废弃细料级配

表4 回收沥青含量及三大指标

分别对不同废弃细料掺量的中梁试件进行干缩及温缩试验,并对试验数据进行归纳整理与计算。

当废弃细料掺量从0%提升至10%时,中梁试件的温缩开裂系数[T]由3.6℃增大至16.9℃,上升速率为4.7倍,其温缩开裂系数[T]由0.64%增大至1.03%,上升速率为1.6倍;当废弃细料掺量由10%提升至20%时,试件温缩开裂系数[T]由16.9℃增大至22.4℃,上升速率为1.3倍,其温缩开裂系数[T]由1.03%增大至1.34%,上升速率为1.3倍。可见掺废弃细料水泥稳定碎石抗裂性较普通水泥稳定碎石有较大幅度提升,且随着废弃细料掺量的提高,水泥稳定碎石抗裂性也随之改善,但其改善幅度会因废弃细料掺量的增大而逐渐降低。

五、工程实践

(一)试验路铺筑

水泥采用32.5级普通硅酸盐水泥,与试验所用水泥相同;采用石灰岩作为试验路铺筑用碎石;所用废弃沥青混合料为某高速公路翻修后铣刨下来的废弃沥青混合料,将其破碎筛分后取粒径4.75以下的废弃细料。

根据室内试验结果可知,当废弃细料掺量为20%时,水泥稳定碎石抗裂性相对较佳,故选取废弃细料掺量为20%;采用3.5%、4%、4.5%三种比例的水泥用量对比实验以确定最佳水泥用量,通过击实实验得出水泥用量为3.5%、4%、4.5%下,掺15%废弃细料水泥稳定碎石的最佳含水量和最大干密度分别为2.36g/cm3、2.40g/cm3、2.35g/cm3和5.1%、5.8%、6.1%,并根据最佳水泥用量测出7天无侧限抗压强度分别为2.76MPa、3.32MPa、3.34MPa。综合考虑三种不同水泥用量下的混合料性能,并遵循混合料7天无侧限抗压强度不低于规范中要求的3MPa时应尽量降低水泥用量原则,故选取4%水泥用量。

在施工前,将废弃沥青混合料进行筛分,选取粒径为4.75mm及以下的废弃细料,通过运输车运送至放料处,堆放地点应保持干燥,并用防水布遮盖,避免与阳光和水接触。通过稳定土拌和机、给料机及高精度电磁调速电机等设备进行混合料基层的配料及拌和,其中,一半混合料为不掺废弃细料的水泥稳定碎石,一半为掺废弃细料水泥稳定碎石。采用自卸卡车将混合料运送至施工现场,运输时应保证施工连续性,并采用1台140推土机进行摊铺,其中,于K26+200~K26+400段铺筑不掺废弃细料的水泥稳定碎石基层,于K26+400~K26+600段铺筑掺废弃细料水泥稳定碎石基层。采用2台振动压路机紧随摊铺机后对基层进行碾压,先静压2遍,振动压实2遍,最后再静压2遍。水泥稳定碎石基层施工完毕后,应及时进行养生,将其用塑料薄膜覆盖,待强度逐渐形成后采用洒水车适当洒水,以确保基层一直处于湿润状态,避免其在阳光作用下过早失水而产生干缩裂缝。待基层养生7天后,进行面层施工。

(二)现场裂缝观测

试验路铺筑完成1天后开放交通,待其经过8个月的行车荷载与自然环境作用后,相关检测人员对试验路的裂缝情况进行现场追踪观测。

从裂缝观测结果中可以看出,K26+400~K26+600段的裂缝(非路肩处切缝)总和要远低于K26+200~K26+400段,且K26+400~K26+600段的平均缝距仅为K26+200~K26+400段的1/2,由此可见掺废弃细料水泥稳定碎石基层抗裂性要优于一般水泥稳定碎石基层,故废弃细料的掺加有益于实体工程中水泥稳定碎石基层抗裂性的改善,同时也是对室内试验数据的有力验证。