海外某码头后方堆场地基处理简析

刘兴安

(中国港湾工程有限责任公司,北京 100027)

1 工程概况

某海外新建海港工程,其主要施工内容为:10万t级通用泊位、10万t级油码头、10万t级多用途泊位、1万t级支线泊位、双向航道、开挖量超3 000万m³的港池、堆场、防波堤、护岸及港机设备与其他附属设施等。其中码头后方堆场面积为100多万m2,铺装为80多万m2,堆场总回填方量约300万m3。堆场一般性回填材料来源于港池开挖的土石方。

地基处理范围由码头沉箱后棱体至后方400 m。沉箱后方棱体块石回填、碎石垫层抛填、混合倒滤层抛填、后方一般性回填(强夯)、铺面下回填(碾压)及结构铺砖(连锁块)。

2 处理方法优势分析

2.1 技术成熟、效果好

本项目是在泻湖中围成围堰做防渗墙后,在围堰内开挖基坑形成干作业面修建码头与港池。基坑开挖的土石方用于堆场回填,堆场回填高度1~8 m不等。除湖底表层淤泥通过绞吸至指定区域外,堆场回填方全部来源于基坑。基坑内的土石方包含低饱和度的粉土、粘性土、湿陷性黄土、素填土、杂填土、碎石土、砂土等。

根据国内多年的强夯应用及设备的更新换代,强夯处理地基已广泛运用到公路、铁路、机场、核电站、大工业区、港口填海等工程。该项目相对较复杂的高填方、高含水量基础在国内都有成功的施工案例。为避免堆场局部沉降,确保施工质量,通过科学比选,决定采用技术成熟,处理效果好并获国外业主认可的强夯地基处理方法。

2.2 造价低

本项目是干作业施工的海港项目,本身就需要很多大型履带式起动机、推土机等机械。这些机械设备在项目用于码头建造、防波堤吊装等同时也可用于堆场强夯地基处理,充分利用这些机械,提高了机械的利用率,减少项目的机械成本,也节省加固原材料,与其他地基处理方式相比较,本项目采取强夯地基处理方法可节省造价30 %~70 %。

2.3 工期短

本项目属于EPC海港项目,施工内容多、工期短。项目既要满足合同要求的质量优、造价低同时,还要满足业主提出的让项目尽早发挥效益,早日收回投资的要求。为效益最大化,通过优化方案、科学配置台班,堆场强夯地基处理方法与其他地基处理方法比选发现,强夯方法处理堆场地基能缩短工期20 %~60 %。

3 强夯地基处理施工流程

1)首先对夯区进行地形测量,根据夯点布置放出第一遍夯点位置,夯点布置为夯点间距选择正方形布置,二遍点夯呈梅花型布设。单点夯击击数根据现场试验中得到的最佳夯击能确定。

2)夯锤对准夯点,将夯锤提高到试验确定高度,自由下落,测定锤顶高程,计算第一击夯沉量,作好记录。单点夯击击数根据现场试验中得到的最佳夯击能确定。

3)重复上一步直至最后满足最后两击的平均夯沉量不大于10 cm。完成一个夯点施工。

4)整平,计算夯沉量,完成第一遍点夯施工。

5)放出第二遍夯点位置,下一遍夯点选在上一遍已夯点间隙,重复(1)至(4)步骤完成第二遍点夯施工。两遍夯击的间隙时间根据设计要求结合强夯试验结果确定。

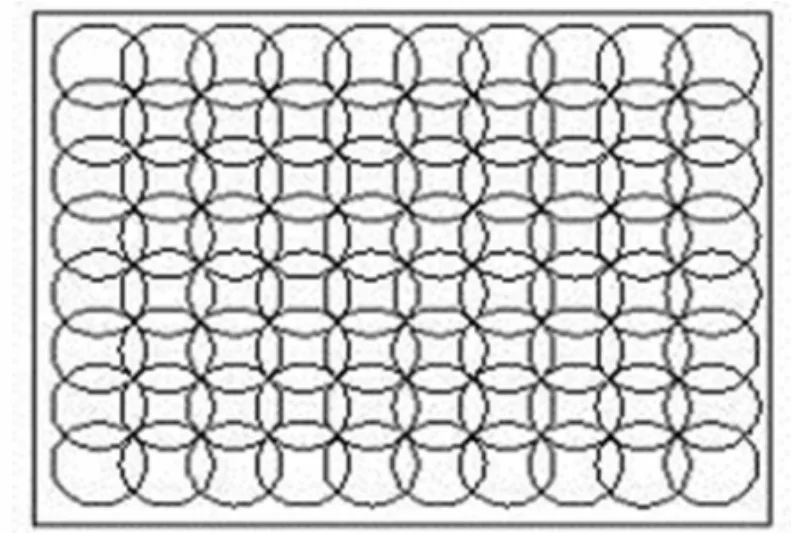

6)普夯,普夯一遍,每点 2击,相邻夯点搭接长度不少于1/4夯锤底面积。

7)地基处理施工完成7~14天后安排板载试验,检测地基承载力是否满足设计要求。

4 地基强夯处理的实施

本项目码头后堆场回填料中不能含有淤泥、泥炭、草木、有机质、金属、橡胶及有毒物质等不适合回填的材料,根据现场施工情况选用基坑开挖出来的土石料或砂料,材料的组成主要为开挖土、开挖砂、开挖石。

堆场地基处理中土石方回填高程的确定是比较关键的一步,根据码头堆场地质情况结合地基处理的方式采用科学预留高程,可以减少地基处理后挖或补的工程量,提高项目的施工效率与效益。根据本项目钻孔资料,科学分析后确定按照地基处理厚度的15 %预留强夯沉降量。

4.1 分区

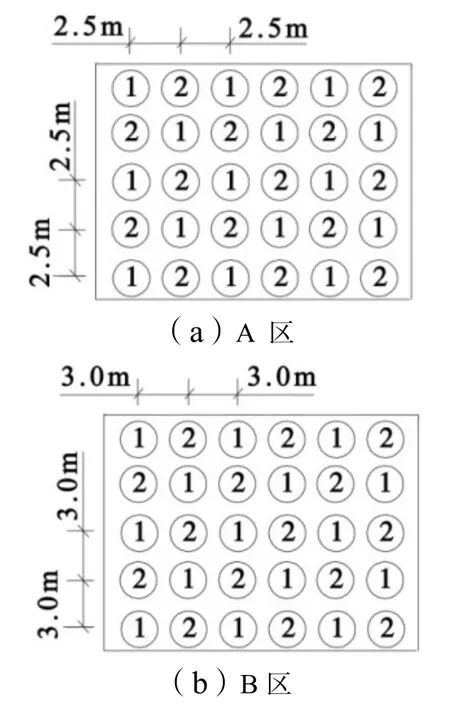

该堆场地基强夯处理分为2个区(A区、B区),强夯处理总面积超100万m2。强夯施工工艺为两遍点夯,一遍普夯,设计夯击能为4 000 kN·m,普夯为1 000 kN·m。强夯施工前,应在施工现场选取一个或几个有代表性的试验区,进行试夯或试验性施工,根据试夯确定夯击能及遍数,试验区数量应根据建筑场地复杂程度、建设规模及建筑类型确定。经过科学的分析与综合考虑,分别在A区、B区选取2个有代表性的区域(40 m×25 m)为强夯试验区。

4.2 试夯

A区试夯区的强夯施工控制参数为夯击能量3 000 kN·m,夯点间距选择5 m×5 m正方形布置,点夯二遍,二遍点夯呈梅花型布设,每点暂定夯击次数 10击,点夯收锤标准以最后两击平均夯沉量小于5 cm控制,点夯之后进行一遍普夯,普夯能量1 000 kN·m,普夯一遍,每点2击,相邻夯点搭接长度不少于1/4夯锤底面积。

B区试夯区的强夯施工控制参数为夯击能量4 000 kN·m,夯点间距选择6 m×6 m正方形布置,点夯二遍,呈梅花型布设,每点暂定夯击次数 10击,点夯收锤标准以最后两击平均夯沉量小于10 cm控制,点夯之后进行一遍普夯,普夯能量1 000 kN·m,普夯一遍,每点2击,相邻夯点搭接长度不少于1/4夯锤底面积。

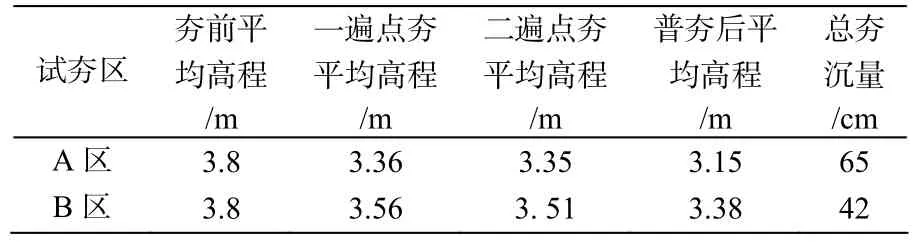

A区试夯区点夯施工耗时平均15分钟/点,试夯耗时7天;B区试夯区点夯施工耗时平均18分钟/点,试夯耗时6天。点夯施工按锤击数及最后两击夯沉量进行双向控制。单点夯击数以10击为界限,若在10击以内最后两击平均夯沉量满足设计要求,夯击至10击停锤,若10击后最后两击平均夯沉量未满足要求,夯击至满足夯沉量要求为止。点夯施工对每个夯点施打进行详细的记录。A区点夯最后两击平均夯沉量≤5 cm,满足设计要求,如表1。B区点夯最后两击平均夯沉量≤10 cm,满足设计要求。如表2。

图1 A、B区点夯施工夯点布置

图2 普夯施工夯点布置示意

表1 A区试夯区情况汇总

表2 B区试夯区情况汇总

点夯完成后,即在试夯区普夯,夯击能量1 000 kN·m。普夯一遍,每点2击,相邻夯点搭接长度不少于1/4夯锤底面积。

试验区强夯施工各工序夯沉量汇总如表3。

表3 试夯区夯沉量汇总

4.3 板载试验

板载试验要求在强夯施工完成后 7~14天内进行,板载检测点由工程师现场指定。板载试验分十级加载,记录每级的沉降量,根据荷载~沉降曲线确定地基承载力,试验结果全部满足设计要求。

图3 荷载板试验结果

载荷板试验分析研究地基土的强度与变形特性,确定地基土的变形模量与地基承载力,试验设备有:千斤顶、高压油泵、压力表、油管、百分表等。

试验采用堆载(加载)法,利用平台上压重作为对地基试验的反力装置,压重为最大试验荷载的1.3倍,分级加载。

试验前先将地基处理平整,尽量避免对地基的扰动,保持其原状结构和天然湿度,并用不超过20 mm的砂垫层找平,再放上承压钢板,通过液压千斤顶对地基施加轴向压力。试验前应对千斤顶的位置进行对中,保证千斤顶的作用力在承压板的中心点上。

根据试验最大的荷载量,试验采用一个顶升能力为60 t液压千斤顶对试验地基施加压力,荷载大小通过高压油泵上的精密压力表显示,压力表精度为0.4级。

地基的沉降用百分表记录,其精度为0.01 mm,试验时在承压板四周均匀布置四个百分表,测量地基的沉降,百分表固定在独立稳定的观测梁上。

下沉未达稳定不得进行下一级加载;每级加载的观测时间为:每级加载完毕后,间隔5 min、5 min、10 min、10 min、15 min、15 min观测一次,累计1 h后,每隔30 min观测一次,当连续2 h每小时沉降量小于0.1 mm时,可认为沉降已达相对稳定标准,施加下一级荷载。

当试验达到下列情况之一时,可终止加载:

①承压板周边的土出现明显侧向挤出,周边岩土出现明显隆起或径向裂缝持续发展;

②本级荷载的沉降量大于前一级荷载沉降量的5倍,荷载与沉降曲线出现明显陡降;

③在某级荷载下 24 h沉降速率不能达到相对稳定标准;

④总沉降量与承压板直径(或宽度)之比超过0.06。

4.4 夯击处理

根据试夯施工情况及板荷载试验结果,设计建议的施工参数(夯能及夯点布置)合适,满足地基加固的要求,强夯后2个试夯点的地基承载力均不小于150 kPa,可确定按此参数大面积施工。

A区强夯施工参数:夯能3 000 kN·m,布点按间距5 m×5 m正方形布置;点夯两遍,二遍点夯呈梅花型布设;单点夯击数10击,最后2击平均夯沉量小于5 cm;普夯一遍,每点2击,相邻夯点搭接长度不少于1/4夯锤底面积。

B区强夯施工参数:夯能4 000 kN·m,布点按间距6 m×6 m正方形布置;点夯两遍,二遍点夯呈梅花型布设;单点夯击数10击,最后2击平均夯沉量小于10 cm;普夯一遍,每点2击,相邻夯点搭接长度不少于1/4夯锤底面积。

强夯施工必须事先测设夯点,并经过验收,确保不漏夯。每遍点夯后推平夯坑,视高程确定是否需要回填夯沉补料,若点夯夯坑凹陷过深,应先补充填料,重新强夯。强夯记录必须得到认可后方可推平夯坑,进行普夯。普夯完成后使用推土机或平地机进行场地再次整平,再使用激振力不小于200 kN的振动式压路机碾压至交工高程,要求碾压至无明显车痕,碾压5~8遍,并且每遍相邻碾压搭接宽度不应小于碾压宽度的 1/3,压实度应达到95 %,平整度控制在±10 cm。

4.5 验 收

地基处理后,按照要求对施工区域进行 CBR试验,每5 000 m2设一个试验点,检测点具体位置根据现场条件决定,并征得工程师同意。按设计要求,地基处理区铺面以下基础0~1 m范围内的回填料CBR强度≥8%,共检测155个点位,全部达到设计要求。

地基处理后,按照要求对施工区域进行压实度试验,每5 000 m2设一个试验点,检测点具体位置根据现场条件决定,并征得工程师同意。按设计要求,交工面回填料压实度≥95 %,共检测140点,全部达到设计要求。

4 结 语

针对海外工程施工环境不如国内便利的客观情况,采用的规范又有别于国内规范的事实。该堆场实施过程中通过科学比选,在大面积堆场地基处理中采用国外业主认可的、技术成熟的强夯地基处理方法。项目选择强夯方法处理堆场地基,为施工方节约了成本;工期提前了3个月,满足了业主要求工程早日发挥效益的要求;该项目竣工后经过 4年以上的运行检验,整个码头堆场 100多万 m2至今未出现局部沉降现象,堆场地基处理的各项技术指标均符合国内外规范。强夯地基处理不仅提高地基土的强度,降低其压缩性,还改善抗振动液化的能力和消除土的湿陷性。这说明在码头后方堆场大面积地基处理中,通过采取强夯方法是可以避免地基产生沉降的,对其他类似工程提供了参考。