振动测试诊断在机床主轴变速箱上的应用

田亚峰 孟浩权 顾科建

(宁波海天精工股份有限公司,浙江宁波315800)

由于数控机床结构复杂,精度要求高,生产制造过程环节繁多,在实际生产制造中,个别零部件的不合格会导致数控机床最终的加工精度达不到要求。而且这些加工精度问题经常集中到最终整机装配完成做切削测试时出现,但由于数控机床零部件数量极多,引起数控机床最终精度的问题往往很难找到原因。本文介绍了一种切削过程中存在振纹时,振动测试分析诊断找到问题零部件的方法实践。很大,且整台机床都能感受在明显的振动。

1 工件切削振纹问题

在某带主轴变速箱的龙门加工中心的生产制造过程中,最终整机切削测试时发现:工件被加工完成后,有明显的水波状振纹,振纹如图1所示(右上角平面和斜坡面)。

经过初步分析,调查发现本台龙门加工中心是一台主轴结构更换后的机床,而之前的该型号机床都未出现此类振纹,初步怀疑是主轴更改导致机床主传动结构变化,刚性变差,最终导致切削振纹的出现。但对主轴做了在线动平衡测试,发现动平衡在要求范围内。且该机床在主轴转速为900、4 500 r/min时,机床噪声

2 整机条件下振动测试

对本台切削有振纹的机床(主轴更改过),以及另一台同一型号的机床(主轴未更改),做空载条件下振动测试。测试条件如下:

两台机床的滑鞍相对横梁的位置保持相同(即横梁轴的机械坐标相同),滑枕相对滑鞍的位置保持相同(即上下移动轴的机械坐标相同),旋转时的主轴上刀具相同(选择切削有振纹时的同一把刀)。测试仪器采用ECON的AVANT数据采集分析振动仪,见图2,动传感器测头采用美国PCB 356A16三向加速度传感器,见图3。

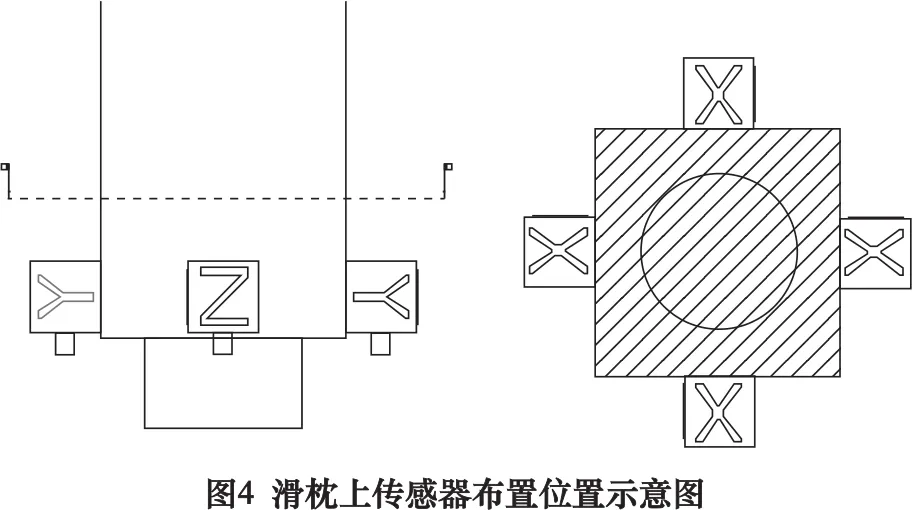

在滑枕最下端周围的4个方向各布置1个传感器,共4个。测试参数如下:分析频宽设置为4 000 Hz,每组测试时间设置为1 min,测点布置的示意图如图4。

测试时分别对该两台机床在滑枕轴机械坐标为-1 000 mm(滑枕移到最下位置)和-593 mm(实际切削时滑枕的大概位置)两个位置下,分别对主轴转速900、3 000、4 000、4 500、5 000 r/min 做了振动测试,共20组数据,分别标记各测试状态对应关系。

3 振动数据分析

首先对振动测试时的传感器位置和各通道对应的测试方向做整理,如表1所示。

表1 传感器位置和各通道对应的测试方向

并查看采集获得的数据,发现4个测头的3个方向的振动情况基本相同,故确定测头采集的数据有效,以其中一个测头的3个方向作为分析样本,这里取1号测点的3个方向分析。图5为切削有振纹的机床在Z轴机械坐标-593 mm,主轴转速4 500 r/min时的幅频谱。

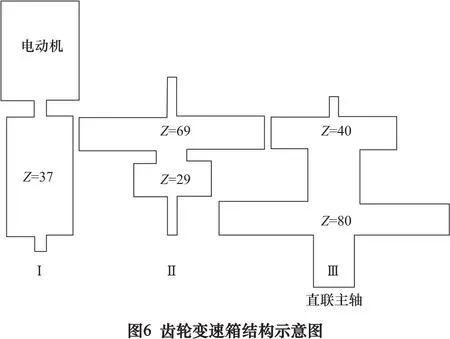

其次,对该机型的主传动结构做简单分析,采用三轴式齿轮变速箱,输入轴与主电动机直联,输出轴与主轴通过联轴器直联,如图6所示。

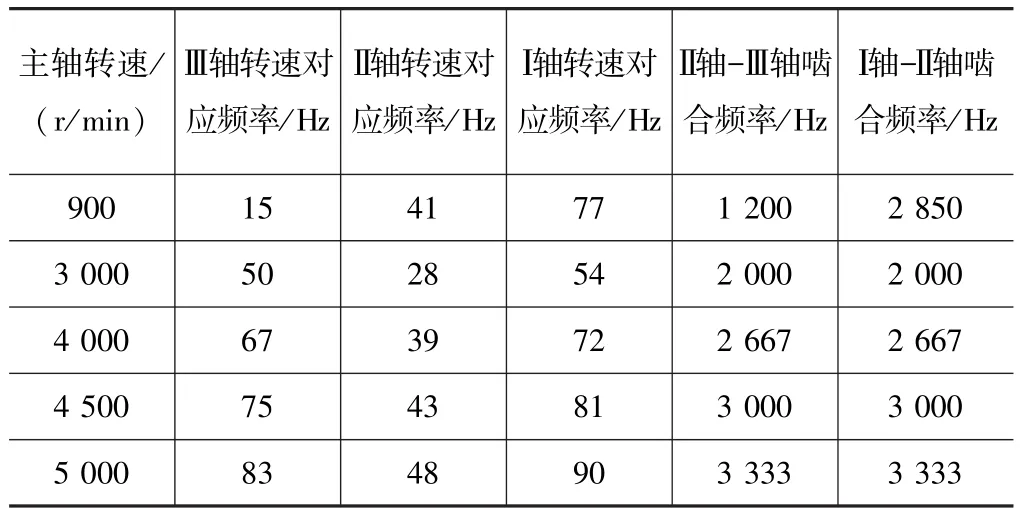

故主轴与第Ⅲ轴转速相同,主电动机与第Ⅰ轴转速相同,做如下计算:

900 r/min时:变速箱为低档,Z37-Z69啮合,Z29-Z80啮合,第Ⅲ轴与主轴通过联轴器相连。故:

Ⅲ轴:转速=主轴转速=900 r/min,频率=转速÷60=15 Hz

Ⅱ轴:转速=Ⅲ轴转速×80÷29=2483 r/min,频率=转速÷60=41 Hz

Ⅰ轴:转速=Ⅱ轴转速×69÷37=4 630 r/min,频率=转速÷60=77 Hz

齿轮啮合频率计算:

Ⅱ轴-Ⅲ轴:啮合频率=Ⅲ轴频率×80=1 200 Hz

Ⅰ轴-Ⅱ轴:啮合频率=Ⅱ轴频率×69=2 850 Hz

3 000 r/min时,变速箱为高档,Z37-Z69啮合,Z69-Z40啮合,第Ⅲ轴与主轴通过联轴器相联。故Ⅲ轴:转速=主轴转速=3 000 r/min 频率=转速÷60=50 Hz

Ⅱ轴:转速=Ⅲ轴转速×40÷69=1 739 r/min 频率=转速÷60=28 Hz

Ⅰ轴:转速=Ⅱ轴转速×69÷37=3 243 r/min 频率=转速÷60=54 Hz

齿轮啮合频率计算:

Ⅱ轴-Ⅲ轴:啮合频率=Ⅲ轴频率×40=2 000 Hz

Ⅰ轴-Ⅱ轴:啮合频率=Ⅱ轴频率×69=2 000 Hz

同理可计算得到4 000、4 500、5 000 r/min时的三轴转速和频率以及齿轮啮合频率(如表2)。

表2 主轴转速、三轴频率、啮合频率表

其次查看Z轴机械坐标-593 mm,主轴转速4 500 r/min的两台机床的频谱图,由于我们主要先看工作频率(之前计算得到4 500 r/min时 43、75、81 Hz),属于中频范围(10~2 000 Hz),故将纵坐标调整为速度幅值。

表3 4 500 r/min下频率与幅值

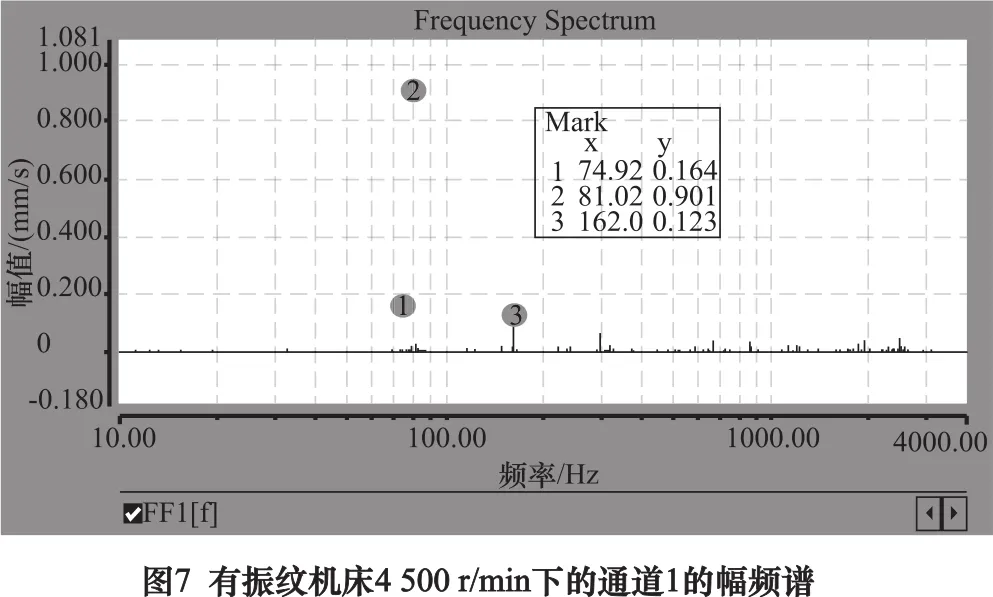

分别查看4 500 r/min下的两台机床的1号测点3个方向(也就是channel 1~3)的幅频谱(其中有振纹的机床4 500 r/min下的幅频谱如图7所示),整理得到表3。

对比两台机床的Z轴方向振动,可得有振纹机床75 Hz的振幅略小,81 Hz的振幅明显大,且有81 Hz的2倍频,以及一个68.8 Hz的幅值不大的频率。

对比两台机床的Y轴方向振动,可得有振纹机床75 Hz的振幅较大,81 Hz的振幅明显大,且有81 Hz的2倍频和4倍频。

对比两台机床的X轴方向振动,可得有振纹机床75 Hz的振幅略小,81 Hz的振幅明显大,幅值特别大,有2.417 mm/s,且有81 Hz的2倍频。

根据上述对比结果,有振纹机床81 Hz工作频率有明显问题,1倍频幅值明显大,且伴随2倍频和4倍频,初步判断81 Hz的轴有问题,根据4 500 r/min频率应对表格,确定81 Hz的转频是主电动机和变速箱第Ⅰ轴的转频。

再看Z轴机械坐标-593 mm,主轴转速900 r/min的两台机床频谱图,以1号测点作为分析对象,并整理得到如表4。

表4 900 r/min下频率与幅值

对比两台机床的Z轴方向振动,可得有振纹机床15 Hz的振幅略大,77 Hz的振幅明显大,且有77 Hz的2倍频。

对比两台机床的Y轴方向振动,可得有振纹机床15 Hz的振幅较大,77 Hz的振幅明显大,且有77 Hz的2倍频和3倍频。

对比两台机床的X轴方向振动,可得有振纹机床15 Hz的振幅略大,77 Hz的振幅明显大,且有明显的77 Hz的2倍频。

根据上述对比结果,在主轴转速900 r/min时,有振纹机床77 Hz工作频率有明显问题,1倍频幅值明显大,且伴随2倍频和3倍频,判断77 Hz的轴有问题,根据900 r/min频率应对表格,发现77Hz的转频也是主电动机和变速箱第Ⅰ轴的转频。

根据上述900 r/min和4 500 r/min时的结果,再查看其它转速(3 000 r/min、4 000 r/min、5 000 r/min)下的振动频谱对比,发现也是主电动机和变速箱第Ⅰ轴的转频有问题,故判断主电动机和变速箱第Ⅰ轴有问题,建议生产部门对主电动机和变速箱第Ⅰ轴进行维修或者更换。

4 故障维修并重新切削

根据上述分析,判定主电动机和变速箱第Ⅰ轴有问题,由于主电动机是全新的,生产部门首先对变速箱第Ⅰ轴进行了更换,重新跑900 r/min和4 500 r/min,发现机床声音恢复正常。并重新进行切削测试,发现振纹消除,切削工件正常,更换变速箱第Ⅰ轴后重新切削的工件如图8所示。

5 结语

针对带主轴变速箱的机床的此类振纹问题,可采用本文所论述的振动测试和分析方法。通过频谱分析与齿轮变速箱结构分析,在不拆机的情况下,用于判断不合格的问题零部件。该方法也适用于类似切削振纹机床的检测和维修,减少机床制造厂和维修商的问题查找时间,缩短总体维修时间,减少因该类问题导致的机床停机带来的经济损失。此外,可以通过该振动测试方法对同类机床大量的数据采集和分析,获得机床在各转速下的振动性能,并以此作为标准,用于机床制造生产检验过程的一项。