基于小波变换的轴承内外轮廓尺寸测量∗

李 龙 单东日 高立营 邱化冬

(齐鲁工业大学机械与汽车工程学院,山东济南250353)

轴承在工程机械领域占有非常重要的位置。目前,国内轴承检测相对落后,专用检测仪器多达200种以上,其中大部分为机械式,并通过标准件进行比较测量[1]。近些年,机器视觉在工业检测领域的迅速发展,基于视觉的轴承测量方法有了很大发展。西安工业大学刘胜利[2]对轴承内外径尺寸测量进行研究,提出坐标排序亚像素边缘检测法,对小尺寸轴承测量,可以获得较高的测量精度,但该方法对噪声比较敏感。范帅等[3]通过形态学去除内壁和边缘提取的方式对轴承内外圈尺寸检测,该方法能满足0.05 mm的分类要求,但要对高精零件测量需进一步提高系统精度。崔灿等[4]采用最小二乘法结合迭代法进行拟合圆,并求解出内外轮廓尺寸,测量结果显示标准偏差小于0.02 mm,同轴度小于0.03 mm。该方法采用机械抽样的方式对边缘点采样,虽然运算效率得到提高,但精度与采样点选择有关。小波变换提供了丰富的信号分析方法,可对信号高频部分做更加细致的刻画。由此,本文结合小波变换理论,设计了一种轴承内外轮廓尺寸测量系统。

1 图像处理算法

1.1 小波去噪

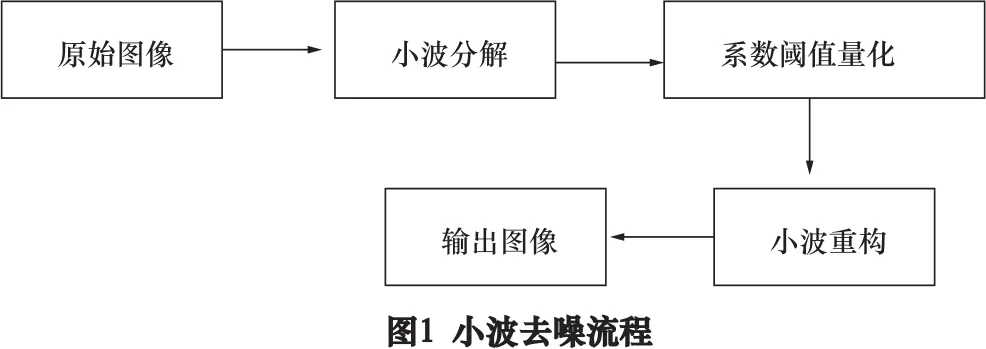

小波去噪具有低熵性、多分辨率特性、选择基底的灵活性等特点[5]。根据小波系数处理方式的不同,去噪方法可分为基于小波变换模极大值去噪、基于相邻尺度小波系数相关性去噪、基于小波变换阈值去噪。其中基于小波阈值去噪可以较好的抑制噪声,信号保留完整,处理速度快是一种简单而实用的方法,也是本实验所采用的去噪方法。流程图如图1所示。

1.2 图像增强

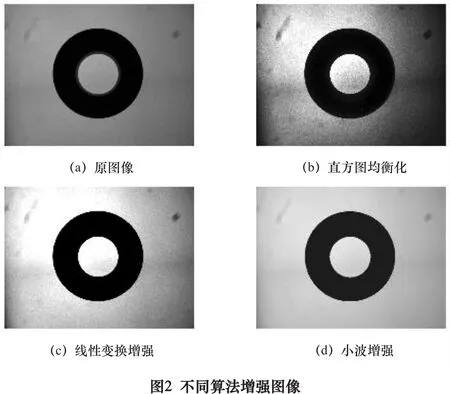

图像增强是为了提高图像对比度,增强图像细节特征。传统算法在对图像增强的同时也放大了噪声。而小波变换能实现增强图像细节的同时抑制噪声。其实现过程为:首先,通过小波变换对原图像中不同分辨率的细节特征按尺度的不同而分离;然后,利用非线性变换函数对不同尺度小波分量分别进行变换,使原图像中不同分辨率的细节特征都得到增强。然而图像的低频分量没有做相应的改变,处理后的图像灰度值基本不变[6]。如图2所示,分别对图2a采用直方图均衡化增强、线性变换增强、小波增强得到图2b~d。

1.3 小波边缘检测

小波分析具有较好的时频局部化、多尺度特征。1992年Mallat提出了小波变换的极大值法[7]。其原理为:首先,设定一个二维平滑函数水平与垂直方向的一阶偏导数作为图像变换的两个基本小波;然后,对其伸缩小波与图像的卷积分别定义为小波变换的水平与垂直分量;最后,求出小波变换的模值和幅角,把沿相角方向的小波变换模极大值定义为图像边缘。具体实现为:

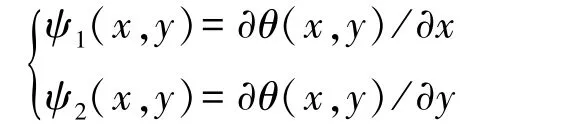

设θ(x,y)是一个二维平滑函数,对其沿x、y方向求一阶导数:

定义ψ1(x,y),ψ2(x,y)为两个基本小波函数。 则伸缩小波可表示为:

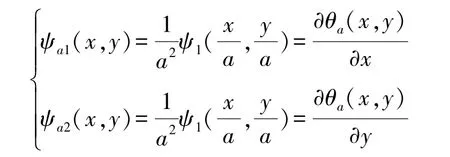

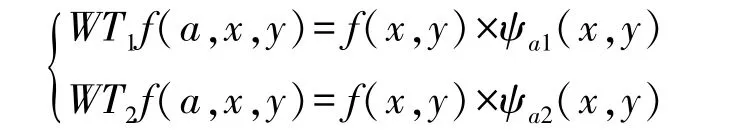

其中,θa(x,y)=θ(x/a,y/a),则沿x、y方向水平分量分别为:

WT1和WT2分别为图像灰度沿x、y方向的梯度,在尺度j下梯度矢量的模值和幅角分别为:

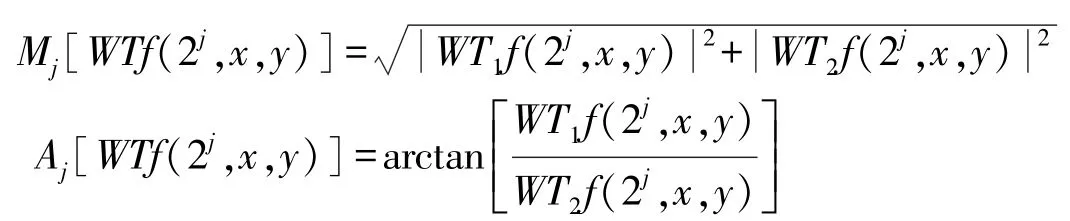

梯度矢量的方向就是梯度模量局部最大值的方向,因此沿着检测到的小波变换模量的局部最大值的梯度矢量方向可以得到图像的边缘点。图3分别用Canny算法、基于Zernike正交矩亚像素提取算法、小波变换对图3a边缘提取,结果如图3b~d所示。可见,小波边缘清晰、完整、对噪声抑制较强。

1.4 霍夫变换圆检测

Hough变换是Paul Hough于1962年首次提出的一种使用表决原理的参数估计技术。霍夫变换圆检测原理是把图像空间中某点变换为参数空间中的三维直立圆锥点集。即原图像中存在一点(xi,yi)与参数空间O-abr中的一个三维直立圆锥相对应,若图像平面n点共圆,其参数空间所对应圆锥必交于一点,如图4所示,交点所对应的图像空间点即为圆心,交点处所对应圆锥半径即为图像空间n点所形成圆的半径。

2 实验与分析

2.1 相机标定

相机标定是指建立相机图像像素位置与场景位置之间关系[8]。

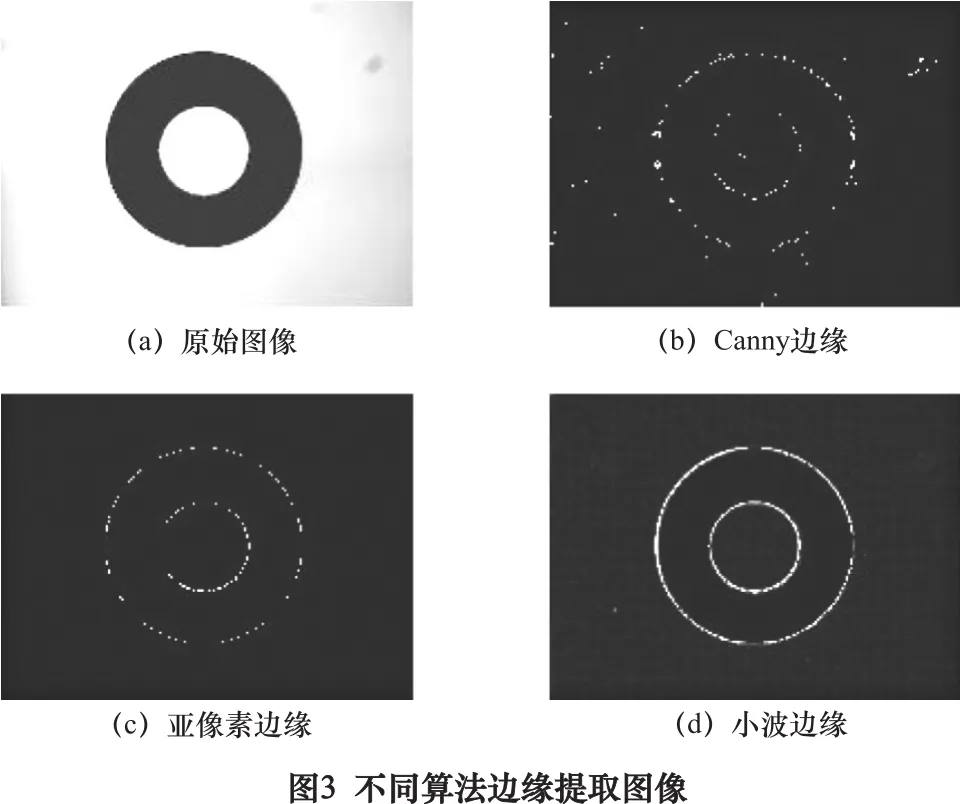

相机标定可采用MATLAB标定工具箱完成。实验采用映美精 DFK23G274型工业相机,分辨率为1 600×1 200。 Computar的 H0514-MP2型镜头,通过采集10张标定板图像并计算出相机内参如表1所示。

表1 MATLAB内参标定结果

相机采集得到的图像是存在畸变的,需要对图像进行畸变校正。可通过MATLAB标定工具箱完成。

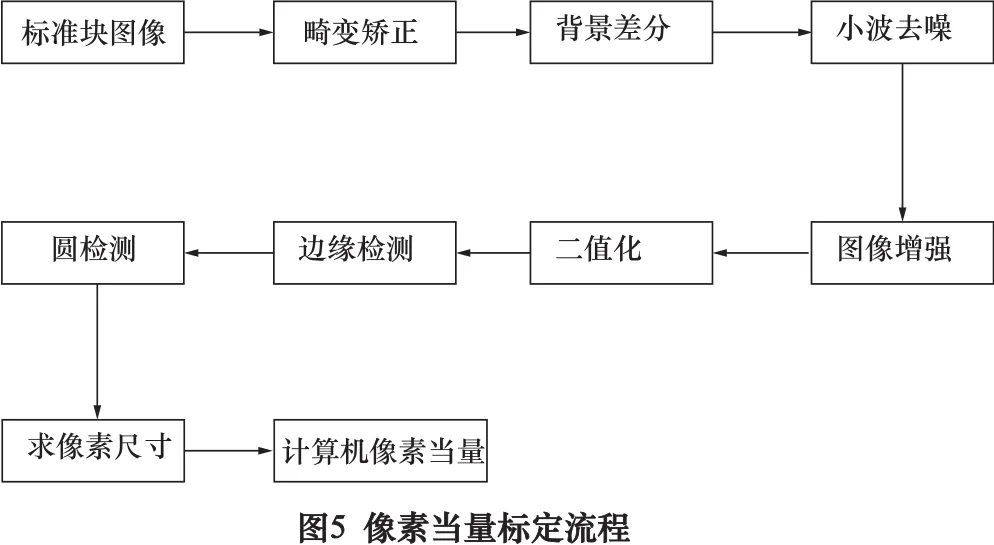

2.2 像素当量标定

标定每个像素代表的实际物理尺寸的过程称为像素当量标定[9]。实际尺寸与像素尺寸的比值为当前系统下的像素当量。像素当量标定流程如图5所示。

采用已知尺寸轴承作为标准块对系统进行像素当量标定。轴承型号为6208,系统采用背景照明方式,光源型号为 P-HFL-300-200。求得像素当量为0.105 53 mm/pixel。

2.3 轴承测量与分析

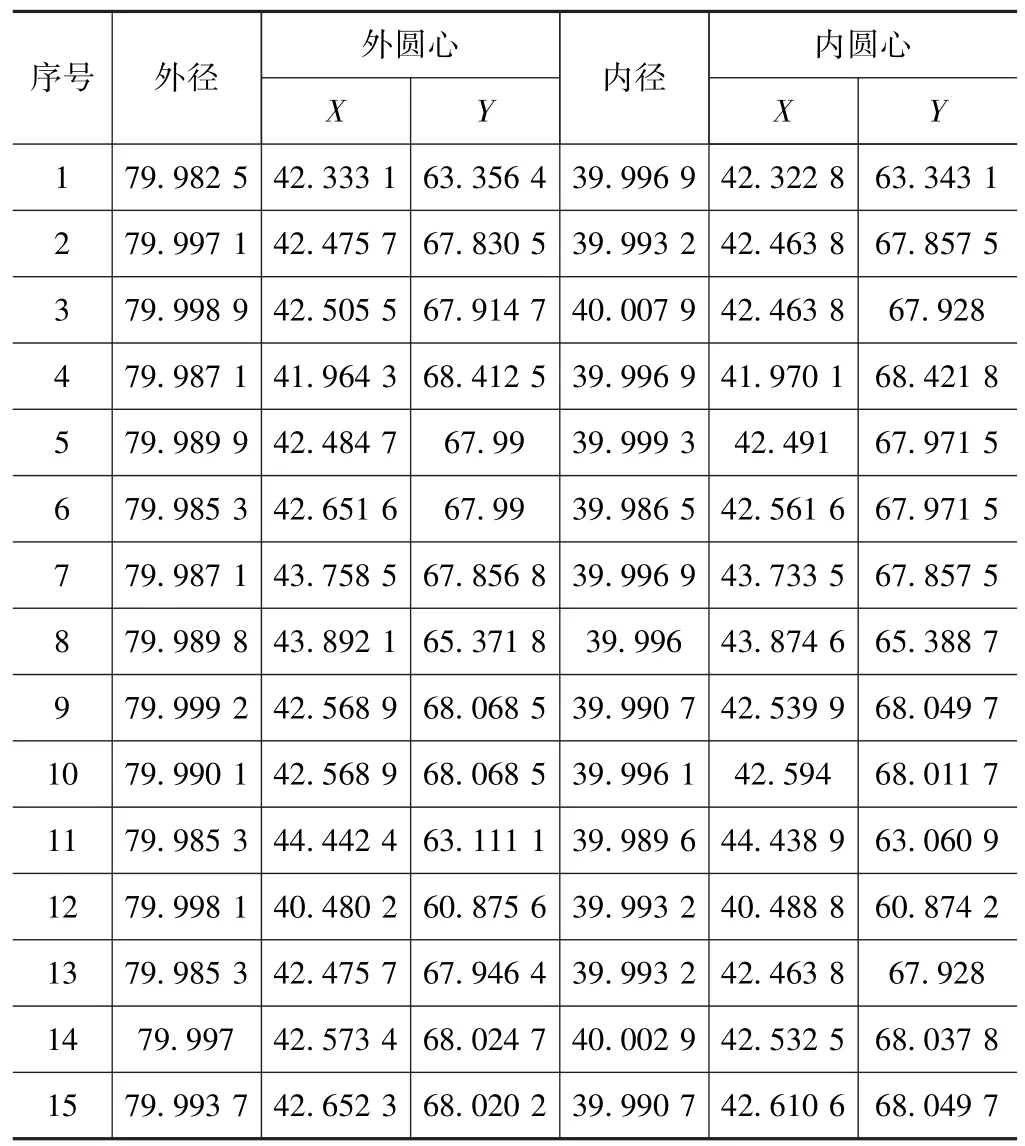

实验测得15组数据,测量中使用同一轴承,但放置位置有变动,结果如表2所示。

表2 测量数据 mm

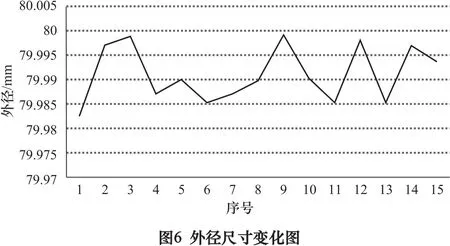

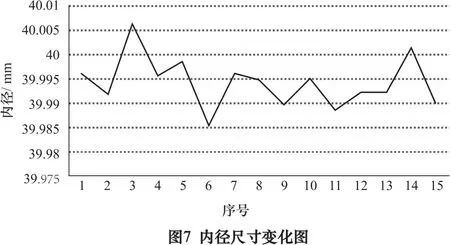

根据表3数据,绘制内外径尺寸变化图分别如图6、7 所示。

(1)轴径分析

轴承内外径分别采用内径百分表与外径千分尺测得实际值为ϕ39.99 mm与ϕ79.99 mm。通过对表2分析可得外径平均尺寸为ϕ79.991 1 mm,尺寸波动0.016 7 mm,标准偏差为0.005 562;内径的平均尺寸为ϕ39.995 3 mm,尺寸波动0.021 4 mm,标准偏差为0.005 207 6。

表3 同心度分析

(2)同心度分析

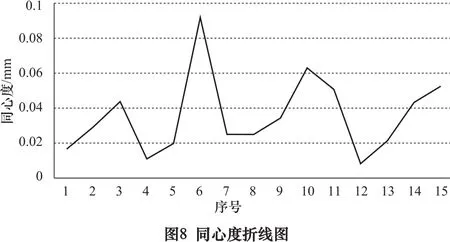

同心度是指两同心圆实际圆心重合程度达到理论重合的程度,是评价轴承质量的重要参数。同心度测量可采用以内外圆心其中一组为基准,测量另外一组相对误差。分析可知,若以外轮廓圆心为基准,X轴内径相对外径平均误差为0.018 50 mm,尺寸波动0.115 1 mm;Y轴内径相对外径的平均误差为0.005 74 mm,尺寸波动0.086 3 mm;同心度误差平均值为0.035 56 mm,同心度波动0.083 17 mm,如表3所示,同心度变化图如图8所示。

3 结语

通过实验测试结果表明,基于小波变换对轴承内外轮廓尺寸的测量能够达到较高精度,较传统检测具有效率高、劳动强度低、易于实现自动化等特点。为轴承工业检测技术提供了一种新的解决方法。