大型空气舵舵体数控加工工艺研究

杨 洋 张海洋 徐鹤洋 战祥鑫 焉 嵩

(中国运载火箭技术研究院首都航天机械公司,北京100076)

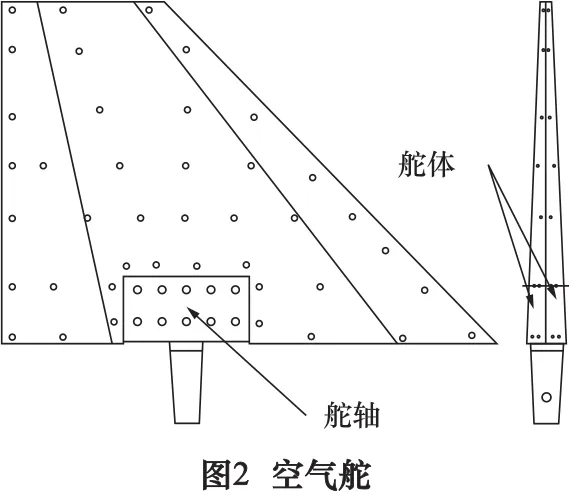

空气舵是火箭舱体尾段上控制方向的重点产品,负责弹体的俯仰和偏航导向,对打击目标的准确性起着至关重要的作用(如图1所示)。

空气舵的舵体采用分体式结构,由左、右两个半舵螺接而成,每个半舵采用硬铝合金材料进行机加,舵体螺接在一起后,再与舵轴进行铆接。由于舵体采用分体式螺接结构,这就对左右两个半舵的加工提出了极高的要求,如果不能精确保证左、右两个半舵的加工一致性和加工精度,就极容易导致螺接后舵体边缘对接不齐或对接面存在安装间隙等问题。此外,在两个半舵螺接在一起后,还要将舵轴插入舵体的插接区并和舵体进行铆接(如图2所示)。因此舵体插接区处的公差尺寸要求极严,该尺寸一旦稍有偏差,就可能导致舵体与舵轴插接不上的情况。

因此,由于该空气舵独特的分体式结构、较大的几何外形尺寸和极严的公差要求,成为笔者公司至今为止生产的舵类零件中加工难度最大的产品。如何实现该大型空气舵分瓣舵体的高精数控加工,成为了笔者公司目前急需要解决的技术难题。

1 产品介绍

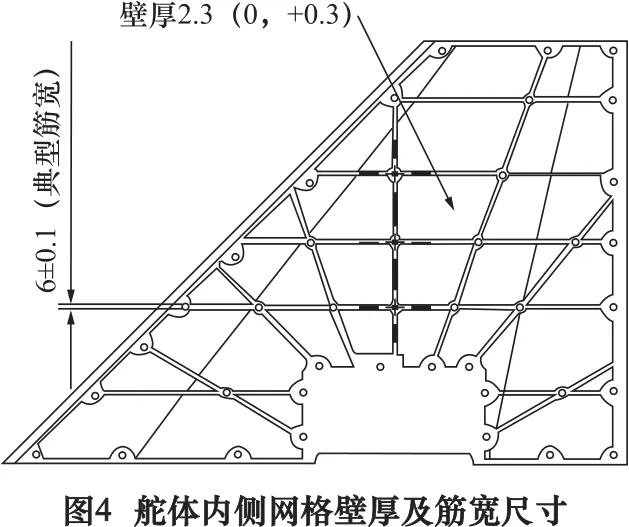

空气舵的舵体采用分体式结构,由左右两个半舵通过钛合金螺钉螺接而成,每个半舵采用7050的铝合金材料进行数控加工。半舵的外形尺寸为969.9 mm×656 mm,舵体外侧舵面由3个斜平面构成,舵体内侧设计有减重网格,网格壁厚为2.3 mm,中间由宽6 mm的筋作为骨架进行支撑。为了保证两个半舵的准确螺接,半舵的形位公差要求较高,内侧对接面的平面度要求小于0.1 mm。此外,空气舵的舵体通过插接区与舵轴进行连接,为了保证后续装配中舵轴与舵体的准确插接,该插接区域的尺寸精度要求极高,尤其是厚度尺寸公差,要求为2mm,产品的具体尺寸如图3和图4所示。

2 零件加工工艺性分析

(1)产品加工过程中易变形

空气舵舵体的左、右两个半舵采用7050的铝合金板材进行数控加工,毛坯尺寸为1 380 mm×740 mm×40 mm,与最终成品零件的重量比达5倍以上,在加工舵体的内侧减轻网格和外侧舵面时,均会有极高的金属去除率。因此在加工过程中,随着材料的去除,大量释放的切削热和切削力极易导致产品变形,并在最终精加工阶段,影响产品的形位公差和尺寸精度。

(2)加工薄壁区域时易产生“振刀”

空气舵的舵体属于典型的大型薄壁类工件,壁厚较薄、面积较大,中间仅有几根筋条作为骨架进行支撑,刚性较弱。在加工过程中,除了筋条位置外,大面积的薄壁处全部为悬空状态,没有支撑,因此当加工薄壁区域时,在切削力的作用下,薄壁处就会由于刚度不足而产生严重的振颤。一旦发生振刀,将极大地影响产品的加工表面质量。

(3)产品装夹定位困难

空气舵舵体的舵面由3个斜平面构成,由于舵面要求全面积加工,因此没有压板装压位置。此外即使考虑采用倒压板加工的方法,由于舵面没有平面区域,压板也会在斜面上产生窜动,导致无法完全压稳工件。

(4)左右两个半舵的加工一致性难以保证

空气舵的舵体为分体式结构,需要单独加工左右两个半舵后,再将两个半舵螺接在一起,因此就要求两个半舵具有极高的加工一致性,否则就会出现边缘对接不齐等问题。由于两个半舵是分开加工的,每一个半舵在加工过程中的装夹及对刀都存在一定的系统随机误差,因此难以保证分开加工的两个半舵具有极高的加工一致性。

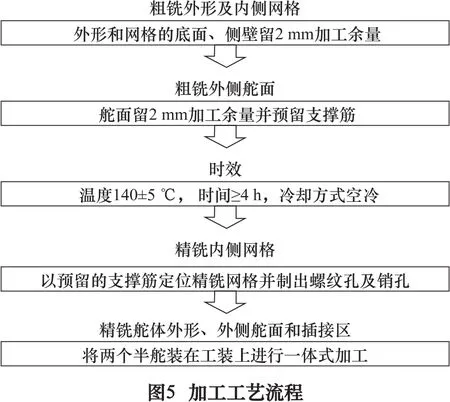

3 整体工艺方案设计

为了有效控制工件变形,在制定加工工艺流程时,采用划分加工阶段、合理分配加工余量、适当安排热处理工序等工艺措施,提早释放应力,减小工件变形。设计的总体工艺方案为将加工阶段划分为粗、精加工,先对舵体的内侧网格和外侧舵面进行粗铣,在粗铣时,预留2 mm加工余量。由于在粗加工阶段,需要去除大部分金属余量,为了减小大量切削力和切削热可能引起的变形,在粗加工后,安排消除应力的时效工序(温度为140±5℃,时间为≥4 h,冷却方式为空冷),使大部分加工残余应力得到释放,为最终精加工控制变形做出保障。待时效完成后,再对舵体的内侧网格和外侧舵面及插接区进行精铣。具体的加工工艺流程如图5所示。

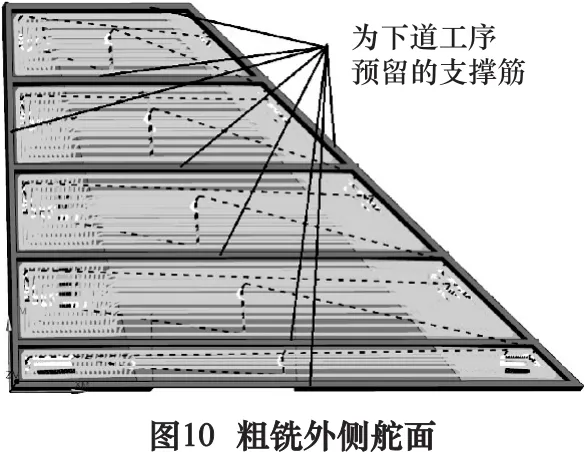

为了解决舵体装夹困难和加工薄壁时的“振刀”问题,在粗铣外侧舵面时,需为后面的精铣内侧网格工序预留支撑筋。由于舵体的外侧舵面由3个斜平面组成,如果在粗铣外侧舵面时不在四周预留支撑筋,则在后面精铣内侧网格时,由于舵面已经粗铣出来,就会出现没有水平面用以装夹定位的问题。因此为了方便加工,粗铣正面的舵面时,在工件的四周需预留出10 mm宽的支撑筋(如图6所示),支撑筋的高度需高出舵面的高度,这样4个支撑筋就能形成一个定位基准面,为后面的精铣工序作为定位基准。同时考虑到舵体面积过大,长、宽近1 m,且壁厚较薄,除了四周支撑筋外,中间部分全部悬空,如果没有其余辅助支撑,则在精铣网格下陷时,工件就会发生振颤,无法顺利加工。因此在粗铣舵面时,还需要在中间预留4条10 mm宽的支撑筋,支撑筋高度和四周工艺凸边的高度保持一致,这样中间的4条支撑筋就能作为精铣网格时的辅助支撑,以有效地减轻加工中的工件振颤。

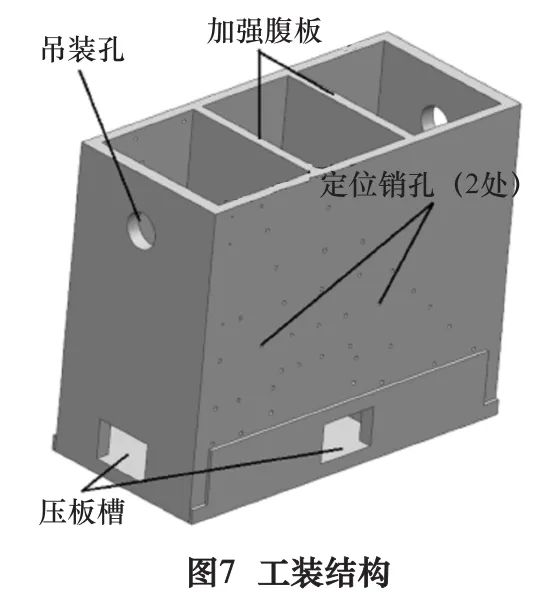

最后,为了精确保证两个半舵的加工一致性,在产品精加工的最后一道工序“精铣舵面及插接区”,创新地采用一种整体加工方式,自行设计一种新型的大型立式装夹工装(如图7所示),将两个半舵分别装夹在该工装的两侧,保证两个半舵在一次装夹下同时进行加工,这样两个半舵在加工时就具有同一个定位基准和加工坐标系,最终也就精确保证了两个半舵的加工一致性和后续拼接时的拼接准确性。

4 工装设计与装夹方案

为了在最终的“精铣舵面及插接区”工序进行左右两个半舵的整体式加工,工装及舵体在工装上的装夹方案设计如下:

4.1 工装设计

考虑到工装要承受较大的切削力,因此要有足够的刚度和强度。因此工装采用45#钢材料,工装的两侧面为两个半舵的安装面,工装的中间为中空结构,为了方便操作者从工装内侧拧入紧固螺钉。同时工装的中间设有两个加强腹板,以增加工装的刚度和强度。为了方便起吊,在工装侧面的上端,设计有两处吊装孔。另外在工装的下端还开有四处压板槽用以安装压板,通过压板将该工装压紧在机床的床面上,工装的具体结构如图7所示。

4.2 左右两个半舵的装夹定位方式

每个半舵在筋与筋的交汇处共有35个M6的螺纹孔。因此考虑利用该35-M6的螺纹孔进行工件的装夹和定位。在精铣工件的外侧舵面前,在工件上制出33个M6的螺纹孔(其中两个孔预留不制,作为定位销孔),同时在工装的两个安装面上的相应位置也制出相应的螺纹孔位。然后在33个M6的螺纹孔处,用螺栓从工装的内侧拧入工件,以此将两个半舵分别固定在工装的左右两个安装面上(如图8所示)。同时为了准确定位工件,使左右两个半舵基准统一,以保证两个半舵的加工一致性,在工装的两个安装面及工件上,将预留没制的两个螺纹孔位处制出ϕ5 mm的定位销孔,用以定位工件,两个安装面的定位销孔需一次性制出,以保证两个半舵的基准统一。待精铣完成后,从工装上卸下工件,再将工件上的两处定位销孔制成M6的螺纹孔即可。这样既满足了图纸的要求,又可以有效利用两处销孔准确定位工件。

通过将两个半舵装夹在立式工装的两面进行一体式加工的方式(即先加工一个半舵,然后机床旋转180°同时加工另一个半舵),有效保证了两个半舵在一次装夹下,具有同一个定位基准和加工坐标系,因此也保证了两个半舵极高的加工一致性。

5 UG编程设计及刀具、机床的选择

5.1 粗铣内侧网格和粗铣外侧舵面

粗铣内侧网格和外侧舵面时,由于底面特征均为斜平面,因此选择UG的“型腔铣”加工模式,该模式可以有效地识别腔体的底面特征,并按照底面的斜度智能规划每层的加工刀路,使每层的刀路都按照底面斜度的变化而变化,以尽可能均匀地进行余量去除,但该模式铣出的底面为阶梯状底面,因此只能用于快速的粗铣去量,不能用于精加工。

由于粗铣时需要大余量去除,刀具需承受较大的切削力,如果刀具直径较小,就会导致刚度不足,且刀路较密,加工起来较为费时。为了节省加工时间,获得较高的加工效率,在粗铣内侧网格和粗铣外侧舵面时选用ϕ20R2铣刀。

设计程序参数时,将每刀的切削深度设为“恒定”,距离为“3 mm”,因为是粗铣去量,可以考虑将刀具的平直百分比设的较大以提高加工效率,在此设为70%,生成的刀路如图9和图10所示。

粗铣内侧网格和粗铣外侧舵面都是采用定轴加工,因此选择三轴数控铣床VMC850即可,在满足加工需求的前提下,又可以有效地节约加工成本。

5.2 精铣内侧网格

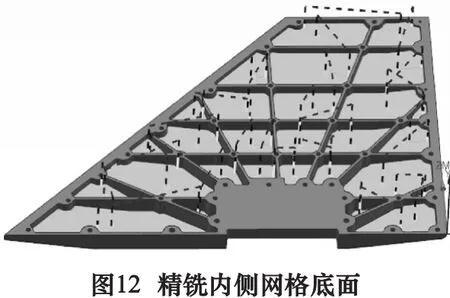

由于网格底面是与舵面倾角相同的斜平面,且网格的侧壁为垂直侧壁,因此要获得精确的网格底部型面,只能采用排刀加工。在排刀加工网格底面之前,由于粗加工时使用的是ϕ20R2铣刀,所以在网格拐角处会有较大的圆角残留。如果直接用ϕ10R2铣刀进行网格底面的排刀加工,会在拐角余量较大处产生振颤及让刀现象。为了避免该现象,需用ϕ10R2铣刀先进行清边程序,将侧面2 mm余量及拐角余量预先去除,然后再采用排刀的加工方式加工网格底面。因此在UG中先选用“外形轮廓铣”模式清网格侧边,再选用“区域铣削”模式精排出网格底面。

设计程序参数时,选择“非陡峭切削模式”下的“跟随周边”模式,“刀路方向”选择“向外”,“切削方向”选择“顺铣”,“步距”选择“恒定”,“最大距离”设为0.5 mm,然后生成刀路,生成的刀路如图11和图12所示。

精铣内侧网格和粗铣内侧网格工序相同,也为定刀轴加工,因此同样选择三轴数控铣床VMC850即可。

5.3 精铣舵体外形、外侧舵面及插接区

舵体的舵面由3个倾角不同的斜平面组合而成,因此加工时需将刀轴旋转一个与加工表面相垂直的角度进行加工,由于3个舵面的角度不尽相同,所以刀轴需要根据每个舵面的角度变换刀轴方向,因此采用UG中的“可变轴轮廓铣”模式进行加工。同时为了获得更好的表面光洁度和更高的加工效率,采用ϕ50 mm的盘铣刀进行加工。

设计程序参数时,“驱动方法”选择“边界”,“刀轴”选择“垂直于部件”,“切削模式”选择“往复”,“刀路方向”选择“向外”,“切削方向”选择“顺铣”,“刀具平直百分比”选择“70%”,然后生成刀路,生成的刀路如图13所示。

因为精铣插接区下陷和精铣背面网格下陷时的加工模式相同,在此不再赘述。

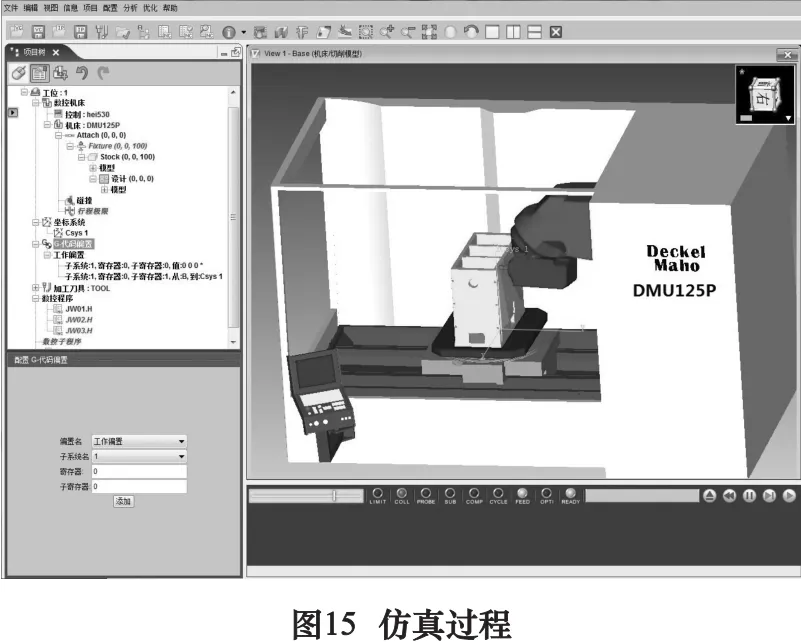

在机床的选择上,由于在精铣外侧舵面及插接区时,需要卧铣,且为变刀轴加工,因此必须使用五轴加工中心才能完成,在此选用DMU125P五轴加工中心进行加工。

6 虚拟仿真技术研究

为提高空气舵舵体产品加工过程中的安全可靠性,利用VERICUT仿真软件对精加工过程中的数控程序进行仿真验证,对加工结果(即过切、残留等问题)做出提前判断,使仿真系统充分发挥其加工纠错的作用,以确保实际加工时,数控加工程序的准确性和可靠性。

第一步导入机床、毛坯及设计模型。将已经创建好的DMU125p机床模型导入到项目树的“机床”项目中,同理,将空气舵舵体的设计模型和毛坯模型分别导入到项目树的“设计”项目和“stock”项目中。

第二步进行坐标系设置。选择项目树的“坐标系统”项目,新建一个坐标系“CSYS1”,然后设置为“附坐标系到stock”,并将该坐标系的位置移动到与程序中的加工坐标系的位置相一致。

第三步进行G代码设置(如图14所示)。选择项目树的“G代码偏置”项目,新建一个工作偏置。将“子系统名”设置为“1”,“寄存器”设置为“0”,“子寄存器”设置为1,并将“选则从/到定位”设置为“从组件B轴到坐标原点csys1”。

第四步建立刀具库。选择项目树的“加工刀具”项目,创建刀具文件并命名为“TOOL”,在刀具文件中创建精加工使用的刀具如ϕ50铣刀等。在创建刀具后选则“自动装夹”和“自动对刀点”。

第五步导入数控程序。将在UG中已经后处理好的精加工程序导入到项目树的“数控程序”项目。

第六步运行程序并对程序的正确性进行检查。在主窗口右下角单击play按钮,开始执行程序,仿真过程如图15所示。

等待程序执行完成后,将切削模型和设计模型进行比对。选择菜单栏“分析”项目下的“自动比较”命令,选择“比较类型”为“过切和残留”,然后在“过切”项目下,将“过切检查精度”设为“0.01”,并选择“red”标明过切部位,将“残留检查精度”也设为“0.01”,并选择“blue”标明残留部位,然后选择“比较”,比较后可以查找出是否存在“残留”或“过切”,并定位出残留和过切的具体部位,最后点击“报告”,生成自动比较报告,如图16和图17所示。如果检查出有过切或残留部位,及时对该加工部位的程序进行修改,然后再次运行程序并进行自动比较,直到没有过切或残留为止,仿真过程结束。

7 结语

本文通过对大型空气舵舵体的加工工艺性进行分析,设计了舵体的整体数控加工工艺方案,研究了舵体的装夹定位方式,并制造了一种合理的装夹工装完成了左右两个半舵的一体式加工。同时本文还研究了大型空气舵舵体的数控加工编程方法,并运用虚拟仿真技术进行仿真,以规避加工风险,确保产品加工过程可控。

通过数控车间的实际生产验证,本文研究的大型空气舵舵体的数控加工方法可以有效保证产品的尺寸精度、形位公差及加工一致性,实现了大型空气舵舵体的高精加工,同时也为同类大型空气舵舵体的加工提供了借鉴和指导作用。