汽车扰流板生产线设计及其工艺过程仿真∗

夏琴香 钟兴尉 张洪臣 施进文 涂国庆

(①华南理工大学机械与汽车工程学院,广东广州510641;②广州蓝圣智能科技有限公司,广东广州511356)

在汽车零部件制造业中,目前,许多产品的生产过程依然由人工或单机手动完成。随着人力成本的提高及市场竞争的日益激烈,由工人或单机手动生产的方式已逐渐被以机器人为基础的自动化生产线的方式代替[1]。目前,在汽车零部件生产工厂中,为了降低劳动成本,提升企业的市场竞争力,越来越提倡设计自动化生产线来代替人工进行大规模生产。

伴随着计算机技术及其他相关技术的快速发展,虚拟仿真技术已经应用到了各个领域中[2]。在自动化生产线的设计过程中,应用虚拟仿真技术对生产线进行建模与仿真,根据仿真结果,提早发现设备干涉、工艺规划不合理等问题,从而对设计及工艺起到指导作用,而且提高了企业的生产效率,节约了制造成本[3-4]。郭水军[5]等基于DELMIA(数字化企业精益制造集成式解决方案)软件开发出适用于不同冲压生产线的仿真系统,实现了对冲压生产线的工艺过程规划与优化分析;杜余刚[6]等在计算机虚拟环境下,对轿车车身冲压生产线的生产过程进行了仿真,并对加工性能及存在的问题进行分析检测。

本文针对汽车扰流板生产线进行自动化改造,结合扰流板组装生产工艺及其现有设备,规划了一条满足技术要求的以机器人为基础的自动化生产线,设计合理的工件定位输送搬运装置,利用机器人完成零部件的组装搬运任务;利用DELMIA软件搭建虚拟生产线仿真环境,并进行生产线工艺过程的动态模拟,验证生产线设计及工艺过程的合理性。

1 扰流板生产线方案设计

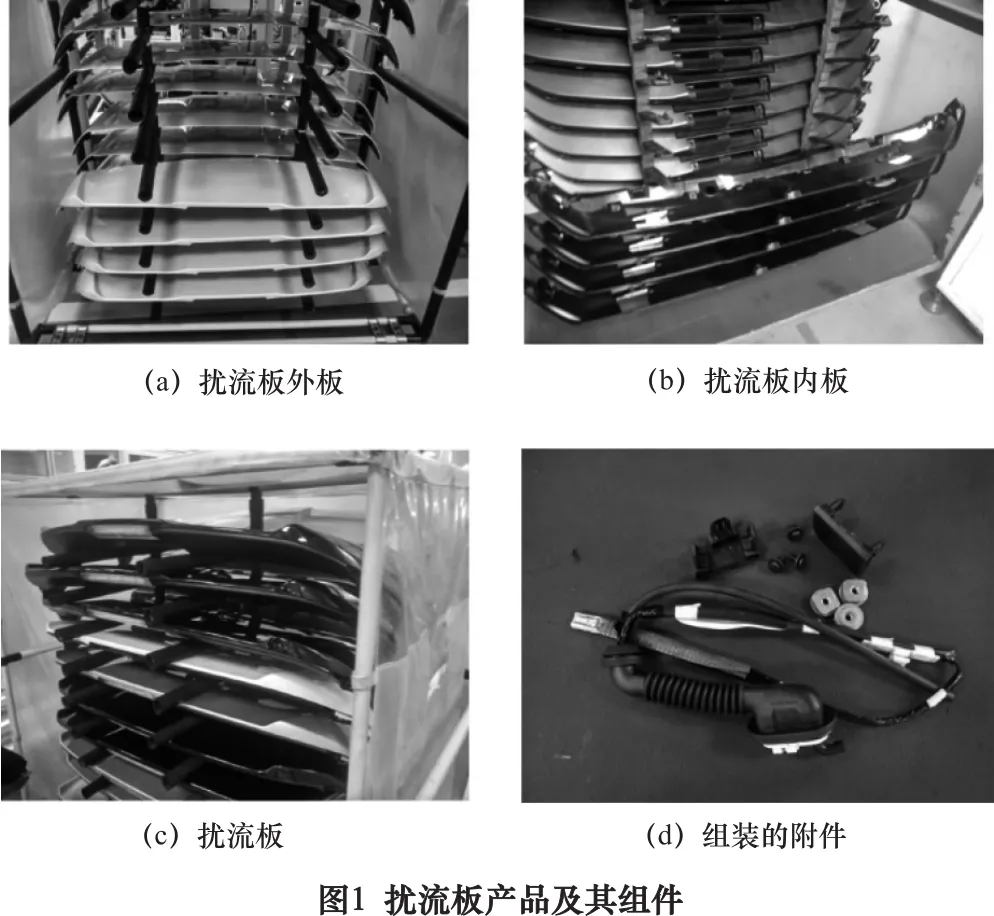

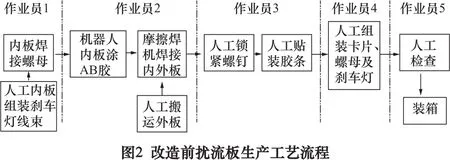

本文的研究对象为某汽车扰流板如图1所示,该扰流板分为内板与外板,材料为ABS,该汽车扰流板通过摩擦焊工艺将底板与外板焊接在一起。如图2所示为汽车扰流板组装生产线的工艺流程;现场有5名作业员同时作业,作业员1进行刹车灯线束的组装,然后放置到熔接螺母专机进行螺母的熔接;作业员2搬运内板到涂胶工位由机器人完成内壳涂胶,再将内外板放置到摩擦焊机的模具中,完成扰流板的焊接后,再搬运到下一工位由作业员3与4进行配件的组装,包括组装左右卡片、方片螺母,锁紧螺钉,贴装胶条及组装刹车灯;最后由作业员5进行人工检查。手动及单机手动的生产方式比较稳定,但工人劳动强度过大,生产效率难以提高。因此,设计一种自动化生产方式成为企业的迫切需求。

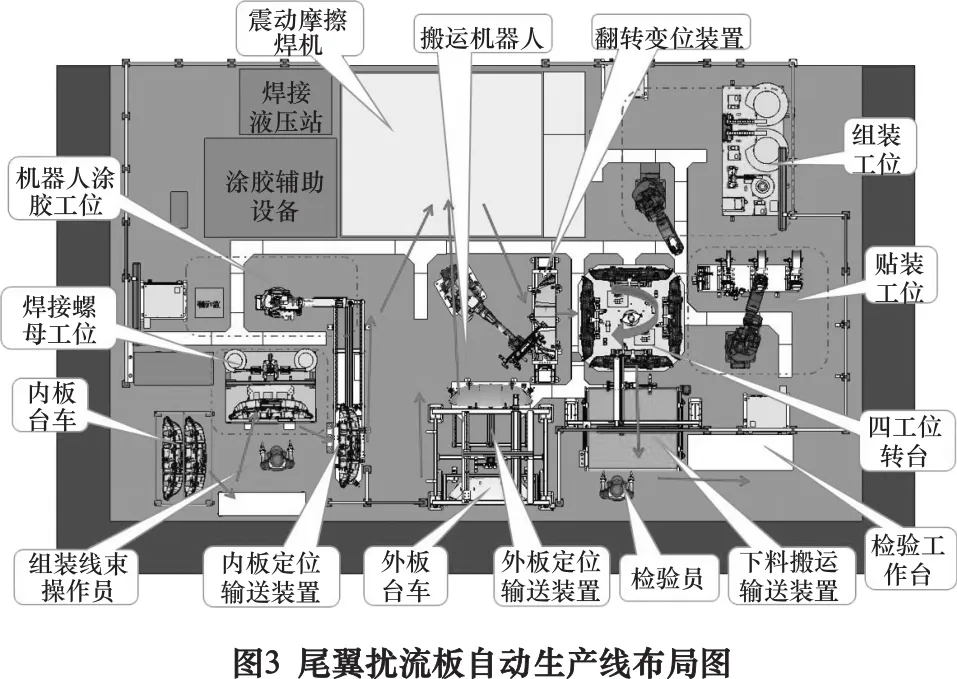

根据扰流板的主要工序及其现有设备的布局方式,对扰流板组装生产线进行技术改造。图3所示为改造后的扰流板自动化生产线总体布局图。考虑到刹车灯线束在内板上的走线复杂等原因,进行自动化组装较困难,故线束组组装依然由操作员完成;图3中箭头表示扰流板及内外板的物流走向;其中由内板定位输送装置将内板运送到机器人涂胶工位,由外板定位输送装置负责将台车中的外板运送到指定位置,由搬运机器人完成内外板的自动搬运及扰流板的搬运;扰流板翻转变位装置将扰流板翻转180°后,再由机器人搬运至四工位转台上,进入附近组装工位,转台对应的4个工位分别为进料工位、组装工位、贴胶条工位及出料工位;出料工位由机械手将扰流板搬运至输送带上运出,最后由检验操作员进行刹车灯的组装及终检,主要验内容为外观缺陷检查、有无漏装附件及刹车灯是否有问题。进行自动化改造后,生产线由5人精简到2人。

2 生产线各机械装置设计

2.1 内板搬运、定位输送装置设计

完成线束组装及熔接螺母后,由内板定位输送装置将内板运送至涂胶工位,由机器人完成内板的涂胶。

内板定位输送装置主要由工件定位夹具、直线导轨、支架及无杆气缸等组成,结构如图4所示。工件定位夹具由底板、仿形垫块、导向限位杆及旋转夹紧气缸组成,夹紧气缸伸出端设置有仿形块并包裹绒布,能避免夹紧时刮伤工件。整个定位夹具通过螺钉与无杆气缸滑台连接。工人将内板放置到定位夹具上,按下夹紧指令按钮,工件定位夹紧后,由无杆气缸输送定位夹具至机器人涂胶工位。

2.2 外板搬运、定位输送装置设计

外板定位输送装置负责将台车中的外板输送到指定位置,以便搬运机器人搬运外板;为保证机器人放置外板到摩擦焊机中的位置精度,需要机器人取件时,外板已精确定位。如图5所示为外板搬运、定位输送装置,主要由外板台车、搬运机械手及定位输送装置组成,装置的整个工作过程可分为粗定位,搬运及精定位输送。

粗定位:外板台车中依层存放着外板,台车每层均设计有仿形限位结构,对外板进行粗定位;支架上设有定位感应锁紧装置,当台车推入到位后,锁紧装置对台车进行锁紧限位。

搬运:搬运机械手主要由Y轴与Z轴直线滑板、抓手、支架及伺服电动机组成,直线滑板采用滚珠丝杠副的传动方式,实现机械手沿Y轴及Z轴的运动。取件抓手上安装有真空吸附装置,采用无痕吸盘吸取外板,并将外板搬运至定位输送装置上。

精确定位:外板定位输送装置与内板定位输送装置类似,采用无杆气缸将定位夹具输送到机器人取件位置。

2.3 扰流板翻转变位装置设计

内外板焊接完成后,需进行尾翼扰流板的附件组装。由于附件的组装面为扰流板内表面,而搬运机器人从摩擦焊机中搬运扰流板时抓取面为扰流板外观面,为使机器人放置扰流板到旋转台上时,内表面朝上,则需对扰流板进行翻转变位。

如图6所示为扰流板翻转变位装置结构图。定位旋转夹具上设置有仿形块及旋转夹紧气缸,进行扰流板的定位夹紧,两端设置转轴,使夹具沿中心轴线转动;如图6中所示,右侧转轴末端安装有齿轮,由气缸推动齿条运动,通过齿轮齿条传动实现扰流板定位旋转夹具的180°变位。

2.4 四工位分度转台设计

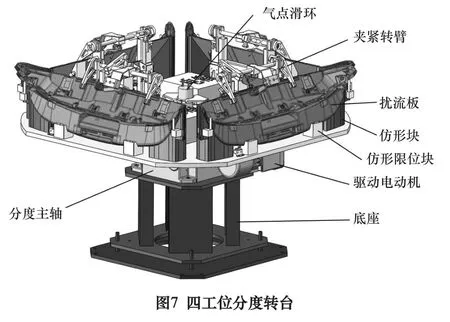

扰流板从摩擦焊机搬运出来后需要进行附件的组装,图7所示为连接扰流板组装工位的四工位分度转台。四工位分度转台主要由主传动部分及工件定位夹具组成。主传动部分由分度主轴及驱动电动机组成;转台安装在分度主轴上,4个工件定位夹具沿转台中心圆周分布,定位夹具通过两侧仿形块及中间仿形限位块进行扰流板的定位,由气缸驱动夹紧转臂进行工件的夹紧;转台中间安装有气电滑环,气电滑环通过精巧的结构实现360°旋转,稳定传输动力、信号及气体。

2.5 附件组装工位设计

扰流板由搬运机器人搬运至四工位分度转台的上料工位后,随着转台的旋转,进入第二、三工位进行附件的组装;两个工位均由机器人系统及送料系统组成,两个工位机器人末端都安装有完成指定附件组装的操作手;第二工位机器人完成卡片及方片螺母的组装,并进行锁紧螺钉;第三工位机器人完成胶条的贴装。

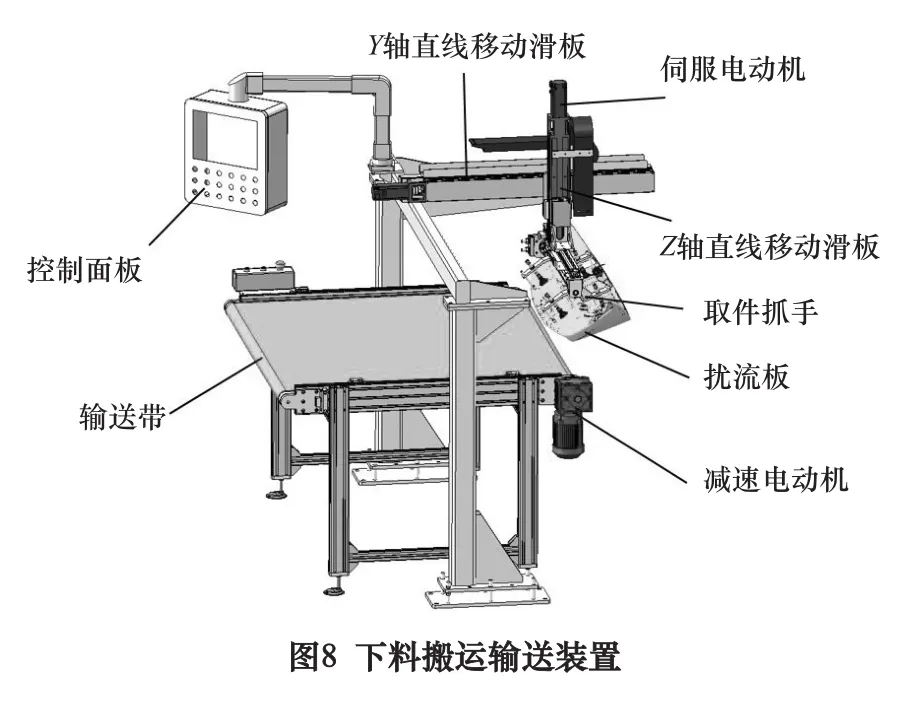

2.6 下料搬运输送装置设计

下料输送装置如图8所示,主要由取件机械手及输送装置组成,取件机械手依然采用滚珠丝杠副传动方式的直线滑板实现取件抓手的移动。取件抓手将扰流板从四工位转台夹具上取出后,扰流板的外表面处于倾斜状态,为避免扰流放置时出现冲击损伤外观面,扰流板外观面应水平地放置到输送带上,取件抓手需对扰流板进行旋转变位。因此需将取件抓手设置成可旋转的形式,转轴一端设置可调旋转气缸,实现取件抓手的旋转。输送带前后端均设置有传感器,通过传感器信号控制输送带减速电动机的起停。

3 扰流板工艺仿真建模

DELMIA是“数字化企业精益制造集成式解决方案”的缩写[7]。 DELMIA 通过 PPR(product、process、resources)Hub将软件的三大部分(面向制造过程设计的DPE、面向工艺过程分析的DPM、面向物流过程分析的QUEST)相互连接,进行数据共享[8];它通过建立三维模型及工艺流程,在软件中进行生产过程的动态仿真,并能通过仿真结果验证机械结构设计、生产工艺及生产布局的合理性,达到降低设计成本及周期的目的。

本文利用DELMIA软件对设计的扰流板生产线进行工艺过程的动态仿真,将扰流板自动生产线3D文件转成STP格式,并将数模导入到DELMIA中,建立生产线仿真模型,实现仿真模型与设计模型的一致性。

3.1 建立资源及产品

本文将摩擦焊机等设备、机器人、四工位转台、内外板定位输送等装置作为资源,将扰流板的内外板、扰流板及其附件作为产品导入DELMIA工作环境下,构建扰流板生产线虚拟仿真模型。

3.2 建立仿真运动模型

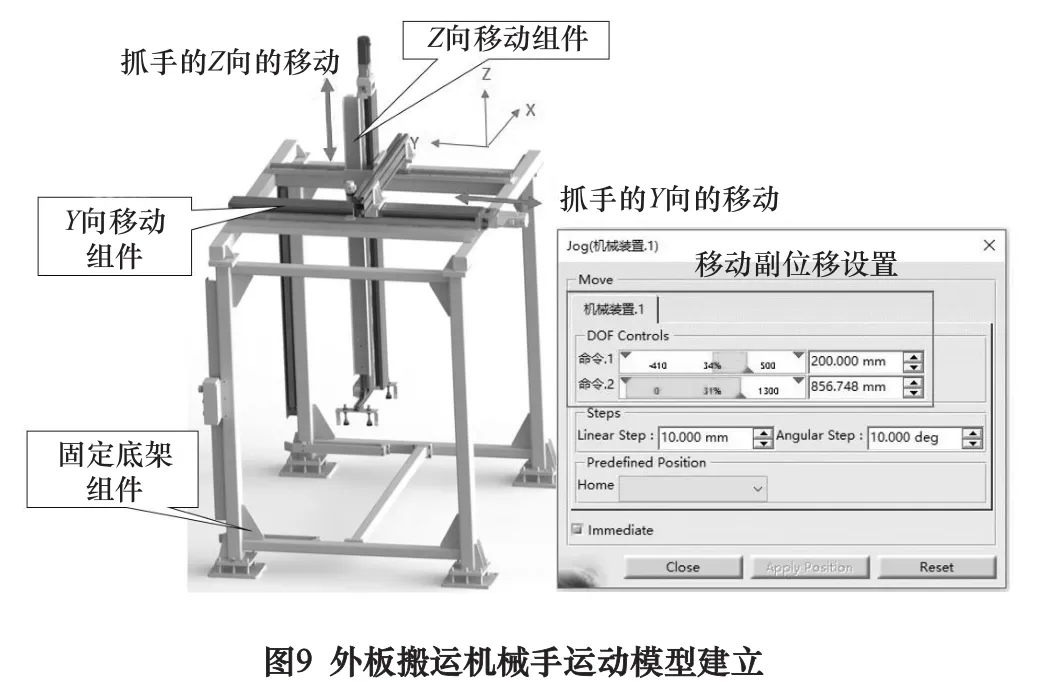

进行生产线工艺动态仿真前,设备及机构模型必须设置合理的运动副,转化为运动模型。DELMIA中“Device Building”模块专用于对运动机构及其运动参数的设置。该模块还包括软件自带的机器人库,该机器人库包含当今常用的工业机器人,如ABB、MOTOMAN等,可方便的调用[9]。在“Device Building”中可对机构组件设置运动副,如旋转副,移动副等。添加运动副后,运动机构可在指定的约束下运动,这样各装置可用于运动分析。此外,对于DELMIA中不包含的机器人,可以将机器人模型导入软件中,通过“Device Building”模块建立机器人并设置相关参数。

以扰流板外板搬运机械手为例,简要介绍本文中各运动机构的建立方法。外板搬运机械手的运动模型建立如图9所示,将外板搬运机械手划分为三个部分,分别为Z向移动组件、Y向移动组件及固定底架组件;在“Device Building”模块中设置三者之间的约束关系并添加移动副,搬运机械手运动机构建立后,就可以通过“Jog”功能进行运动机构参数等相关设置。

3.3 建立人体模型并导入

在DELMIA中的“Human Builder”模块中拥有涵盖多个国家各种百分位人群的人体模型库,可利用虚拟人参数编辑器建立所用到的人体模型[10],并将建立好的人体模型导入到仿真环境中,如图10所示。后期根据实际需要,可利用“Human Task Simulation”定义人体模型的不同姿态、移动的路径以及添加一些动作来仿真工人的实际工作状态(如搬运物品、操作设备等)[11]。

3.4 建立工艺库及工艺列表

工艺库(process library)是DELMIA系统中储存工艺宏观设计的文件。根据工艺流程,在工艺库中写入各工序的名称、设置属性、建立从属关系,形成以“.act”为后缀的工艺库文件。将建立好的工艺流程文件Process Library.act导入 Process List下的 Process中,建立工艺列表。

3.5 创建仿真行为及任务

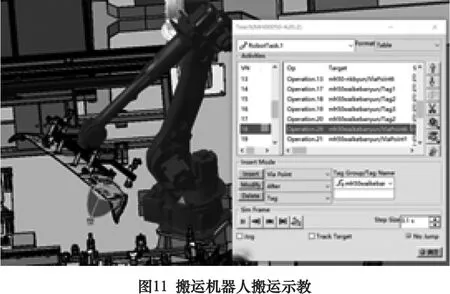

在进行尾翼生产线仿真过程前,需对机器人及各装置创建任务、规划运动轨迹,以保证各工位的生产流程能够顺利进行。本文使用DELMIA的“device task definition”模块进行扰流板生产线中各设备任务的建立及工作路径的规划。

如图11所示为利用“device task definition”模块中“teach a device”命令进行搬运机器人的任务创建并示教;示教器中的“configure an operation”功能可以实现对机器人动作的定义,用户可以根据需要设置产品的取放动作、机构动作的延迟以及设置动作的输入输出信号等,并可以设置机构的运动速度及加速度。同样通过“teach a device”命令可依次建立其他装置的工作过程,如图12所示为外板搬运机械手搬运过程的建立。

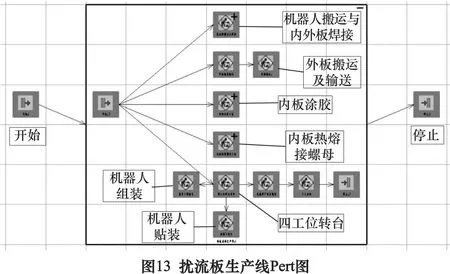

3.6 规划工艺顺序

完成装置的任务创建后,需将任务分配到工艺中,并进行任务执行顺序的规划,才能对生产线进行工艺过程的仿真。DELMIA中有两种方法可以建立任务的逻辑顺序,一是使用PERT图给Activity排序,链接各个Activity,得到整个Process的逻辑关系;二是在动作序列中建立IO信号,通过输入输出信号来确定动作执行的先后顺序。本文中扰流板生产线Pert图如图13所示。

4 工艺动态仿真及结果输出

4.1 生产线动态仿真

完成生产线工艺的设置后,通过“simulation”工具栏中的“process simulation”指令,如图14所示,可以进行扰流板生产线的动态仿真,验证工艺的合理性,并利用视频将整个过程记录下来,进行相关编辑;视频可用于在与客户交流与沟通上,可用于电气设计及设备调试的指导文件,还可在项目交接过程中用于工人的培训。

4.2 设备的干涉检查

零部件间的相互干涉是机械设计中经常出现的问题,在设计初期及时检查出零部件之间的干涉是一项重要的任务。DELMIA中可对零部件之间进行静态与动态干涉检查。

动态干涉检测功能可在仿真分析工具栏上进行设置。进行动态仿真时,开启工具栏中的“碰撞检测(停止)”命令,各运动机构零部件存在运动干涉的话,仿真会停止,这时可检查发生干涉的原因,更改结构设计与设备布局或重新规划机器人运动轨迹。静态干涉可对选定的部件作为碰撞检测对象,并可生成干涉分析报告。搬运机器人在抓取外板时的碰撞干涉检查如图15所示。检查结果显示搬运机器人抓手与内板定位夹具的限位块发生干涉,故需对限位块的位置进行调整。

4.3 生成离线程序及现场调试

通过对整个工艺过程的仿真,并利用干涉检查结果改进设计,验证了整个工艺的合理性。如图16所示为设备调试现场。对于仿真中的机器人作业轨迹可“robot offline program”模块中的“create robot program”指令生成离线程序,将离线程序导入到机器人控制程序中,并对程序进行校核;利用离线程序可以节省大量的机器人调试时间。

5 结语

本文以某汽车扰流板生产为研究对象,通过对扰流板生产线工艺过程的分析,完成扰流板自动化生产线的设计,该生产线对于企业提高生产效率及市场竞争力有着重要的意义。通过将扰流板生产线三维模型导入到DELMIA软件中,建立资源、运动仿真模型及工艺列表,并创建Activity逻辑顺序等完成扰流板生产线过程的仿真,并根据仿真结果,检查设备干涉,提早发现不合理的设计,进而优化设计,达到降低成本目的。通过生产线的动态仿真视频及机器人离线程序指导设备的安装及调试,提升了工作效率,减少了设备交期。