高精度数字化测量技术在飞机制造业中的应用及发展趋势∗

朱绪胜 陈雪梅 谢 颖

(成都飞机工业(集团)有限责任公司,四川 成都610091)

当前飞机制造业朝着高精度、低成本、柔性化、数字化方向快速发展[1],飞机产品的质量和性能要求越来越高,因此需要更加高精度的测量手段来保证材料、结构件以及产品在生产制造过程中和服役过程中的性能和质量[2-4]。利用高精度的数字化测量手段可以快速、高精度地获得测量数据,为材料、结构件及产品的工艺设计、模具设计或修改提供可靠的参考依据,在一定程度上可以提高产品的质量、避免质量的缺陷、降低废品率,给安全的生产和使用提供可靠的依据;此外,随着飞机制造业的数字化程度的提高,要求形成产品设计、制造、装配、检测集成一体的闭环数字链,对生产的各个环节进行有效的沟通和反馈,保证产品的制造装配质量和产品制造周期中信息的统一性和交互性[5]。高精度的数字化测量技术可提供统一的测量数据集,便于测量数据在闭环数字链中的传递,对企业数字化程度的提高,起着不可替代的作用。

1 数字化测量技术在飞机制造领域的应用体系

随着飞机制造从“模线-样板”的模拟量传递方式到采用数字量传递的方式,飞机产品的测量手段也由直尺、水平仪、量角器等发展到数字化测量手段,测量的精度和效率也有了质的飞跃。如今,测量也不仅仅作为质量检测的手段,而是融入产品制造、装配的各个环节。如图1所示,在以激光跟踪仪、激光雷达、数字化测量技术的支撑下,测量环节不仅可以完成飞机整机轮廓外形、间隙阶差、表面钉头凹凸量、活动部件姿态摆角、等产品关键要素的测量,零部件加工、部装/总装等环节提供生产中的相关参数修正,还能够对产品的力学性能、内部缺陷进行快速的测量。各个环节所获取的测量数据能够形成统一的测量数据集,在保证生产过程各个环节集成性和互换性的同时,能够将原始数据、分析结果等数据反馈给上游的设计部门,为产品/工装设计、材料选择、装配/制造工艺优化、测量方案改进等提供有效的数据支持。高精度数字化测量技术在飞机制造业中有以下几方面典型应用,如图1所示。

1.1 数控机床的校准与误差补偿

以壁板、框梁为代表的典型飞机零部件,其加工精度取决于数控机床的精度。对数控机床进行校准并进行误差补偿,可以有效地提高加工精度。在高精度数字化测量技术的支撑下,国内外研究机构目前使用空间精度补偿方法对数控机床工作时产生的误差进行修正,通过生成机床整个工作空间的误差偏差,从而对机床现有的空间定位误差进行修正。英国Renishaw公司研发的空间误差补偿技术(RVC)[6],利用XL-80激光干涉仪和QC-20球杆仪对机床的误差进行标定和补偿,使用灵活、简便,效果明显。美国国家制造科学中心研发的空间误差补偿技术(VEC)[7],利用API T3激光跟踪仪结合主动靶球,也能够精确、快速地完成大型5轴、6轴数控机床的调校工作。为减小激光跟踪仪引入的测量误差,Etalon公司开发了以多边测量法为原理,以激光跟踪干涉仪为测量装置的机床空间误差补偿系统[8],进一步提高了机床空间误差测量与补偿的精度,如图2所示。

1.2 产品加工质量在机测量

传统的检测技术(如三坐标测量机)在检测工件时,需要将工件车加工机床上多次的拆卸和装夹。利用测量仪器进入生产现场、融入生产线、监控生产过程,在线测量技术成为保证飞机产品生产质量的一种重要手段。南京航空航天大学研究了面向航空复杂结构件的动态特征建模技术[9],将工艺规划、加工、监控和在机测量等环节集成在一起,形成了动态的闭环加工系统。波音公司在对787飞机机翼蒙皮水切割时使用激光雷达实时获取蒙皮的三维测量数据(如图3所示),并通过数据交换接口和龙门架控制系统进行数据自动交互,将测量结果用于控制龙门架的运动,提高了蒙皮加工的精度和自动化程度[10]。

1.3 测量辅助机器人钻铆技术

在机器人钻铆系统作业过程中,需要对制孔、锪窝、涂胶和铆接等工序进行工艺性检测和质量检测,传统的手工检验和离线检测已远远不能满足飞机装配过程中对检测速度和精度的要求。利用激光跟踪仪等先进的数字化测量手段作为辅助,实现对机器人末端执行器的闭环控制,可以显著提高机器人的定位精度[11]。

英国诺丁汉大学将激光传感器安装于工业机器人上,对其位姿信息精确控制,实现了机身蒙皮的自动安装和钻铆[12]。德国 KUKA公司2012年开始同波音公司合作研发“机身自动直立装配系统(fuselage auto-mated upright build,FAUB)”[13],将在 2020 年用于波音777X型双通道客机的装配,如图4所示。该系统能实现机器人在前、后机身内外部的协同作业,可进行大面积机身壁板的高效组装,每天可完成精确钻孔并铆接60 000个紧固件,并显著提高了飞机装配的安全性、装配质量及生产效率。

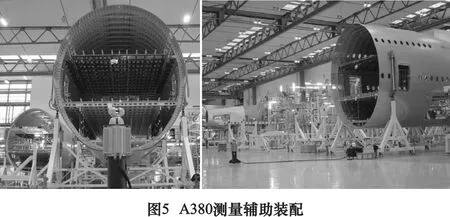

1.4 测量辅助装配技术

由于飞机产品的尺寸越来越大且大多采用整体结构,如飞机机身、机翼等大部件。测量辅助装配技术是先进数字化测量系统在产品数字化装配中的重要应用,它综合利用产品数字化定义、数字化模拟仿真、数字化测量/控制技术等先进技术,利用数字化测量系统对参考点的实时测量结合位姿计算方法,不仅可以实时获得大部段对接过程中的空间位姿信息,更能够通过优化得到其最佳装配位姿。空客公司在生产中采用了现今主流的大尺寸测量仪器,进行了一系列测量活动,例如在A380飞机总装现场[14],使用激光跟踪仪等测量仪器进行测量辅助装配,如图5所示。空客与英国巴斯大学联合对飞机机翼结构装配采用了测量辅助技术,使用了照相测量仪、三坐标测量机等多种大尺寸测量仪器和装配定位技术[15]。中国航空工业制造工程研究所[16]、北京航空航天大学[17-18]、西北工业大学[19]、浙江大学[20]、成飞公司和清华大学等[21]研究机构在飞机数字化装配和调姿环节,都对基于激光跟踪的数字化测量装配定位原型系统进行了研究,并在总装环节中应用激光跟踪仪进行测量,将测量系统作为装配执行过程中数据采集与反馈的重要环节。

1.5 工装产品逆向工程

逆向工程是根据已经存在的实物,使用一定的测量仪器对其进行测量,获得三维轮廓点数据;再根据测量点数据通过三维几何建模方法重新构建实物的CAD模型,继而将CAD模型用于产品的分析、制造和创新的过程。通过逆向工程将飞机零部件及工装的实物产品转化为精确的数字模型,可以缩短产品的设计、开发周期,加快产品的造型和系列化。此外,通过逆向工程,也可以对产品与设计数模进行对比,对二者之间的差异进行分析[22-23]。

Spirit Aerosystems公司机头外形利用激光雷达系统扫描测量蒙皮上的1 200个表面点,完成了其三维重建[24],如图6所示。

1.6 产品力学性能测试

飞机产品除了尺寸、公差等几何要素的要求外,还需要对其整机/系统的力学性能进行测试,如飞机发动机叶片的电弧风洞试验、整机的静力学试验、飞机起落架落震试验等。传统的测量手段主要采用位移计、应变片等,不仅精度不高,效率低下,而且只能完成有限个点位的参数采集。得到的数据不足以全面精确地评价产品力学性能。

电子散斑干涉测量技术(electronic speckle interference,ESPI)[25-26]、数字图像相关技术(digital image correlation,DIC)[27]等高精度数字化测量技术可以全面评价产品的全场变形/应变(如图7所示),逐步在飞机产品/材料的力学性能测量中开始广泛使用。美国麦克莱恩基地使用激光检测了F-111,通过对机翼、前起落架等部位进行型面位移精密测量,以及让机头和机尾在7.5g条件下向下产生应力应变,检测其力学性能。法国宇航公司生产的海豚直升机,利用数字图像相关技术对其的力学性能进行测试。

1.7 复合材料无损检测技术

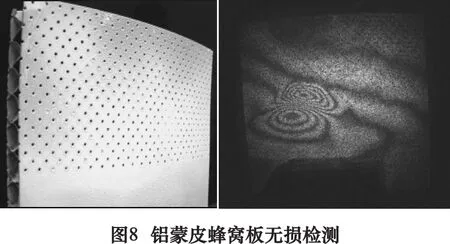

航空领域内泡沫复合材料(铝蜂窝构件、玻璃钢蒙皮泡沫夹芯制件等)具有重量轻、比刚度大等优点,既能减轻飞机重量(比铝轻40%),也改善了飞机整体互换性,非常方便维护,在飞机制造领域得到了广泛的应用。此类复合材料的脱粘、分层、夹杂等缺陷,会对产品的安全使用造成严重威胁[28]。

由于传统的无损检测(如超声探测)对操作人员要求较高,溯源性差等原因,逐步被以激光剪切散斑测量为[29-30]代表的高精度数字化测量技术所取代。图8为剪切散斑干涉技术对铝蜂窝结构板进行无损检测。

1.8 工装产品制造/装配质量验证

工装产品的制造装配质量通常使用其几何尺寸和形位误差进行描述。高精度数字化测量技术相比于传统的测量技术,具有系统结构紧凑,测量空间开放,可快速、高效、准确地完成定位、检查和校准等测量任务[31]。飞机产品的制造装配质量的验证,目前几乎都是采用数字化的测量技术。如图9所示,空客公司利用激光雷达测量系统完成对碾磨面板的检测[24]。

2 数字化测量技术发展趋势展望

2.1 飞机制造现场测量精度的快速标定

在实验室环境或外部因素影响较小的环境中,利用数字化的测量仪器,可以非常快速、精确的完成测量任务。但在大多数场合下,飞机产品的测量往往都处于温控环控效果不佳的车间中。现场的振动、温度梯度、气流扰动、光强分布等条件都分别会对数字化测量仪器的精度造成影响,如温差气流等造成的激光波长变化、光照过强引起的工业相机过度曝光、振动引起的测量基准漂移等,虽然能使用标定板、标尺、现场几何特征等进行相关内参和外参的标定,但对于在测量现场的测量精度标定和验证,也只是停留在理论计算阶段。

虽然国内外研究机构对此进行了一系列研究,如美国ASME指定的激光跟踪仪性能评定方法和评定流程ASME B89.4.19[32],英国国家物理实验室(NPL)开展的iGPS现场性能验证[33]。国内,北京长城计量测试研究所、合肥工业大学等也对测量设备的标定进行了研究[34-35],但主要由计量部门或精密仪器专业人员独立完成,与测量要求、测量工艺规划等环节脱离,难以达到最佳实用效果,现场使用时仍存在较大局限性。

2.2 飞机产品测量方案的自主化决策

在飞机产品的测量中,测量仪器的安装条件受到被测零部件尺寸及形状、现场存放条件以及可视性、可达性和操作等要求影响,造成一次安装可能无法完成测量任务。此外由于现场温度、湿度等环境因素的影响,测量仪器的精度会受到很大影响,造成测量数据不够准确[36],如图10所示。

目前,可供选择的测量仪器/设备多种多样,采用某种单一设备或采取多种设备组合的方式,几乎可以解决大部分的测量问题。但对于特定测量任务,测量方案(使用何种仪器/组合,仪器的布站位置选择,测量误差如何合理分配等)的确定缺少理论方法的指导,仍停留在使用人为经验或多次物理实验的方式,测量的可靠性、效率、精度、成本等方面没有进行综合评价。测量方案的自主化决策应当包含两个方面的内容:一方面,以测量对象、测量空间、测量精度、测量要素等参数作为约束条件,以测量可靠性、测量效率、测量成本作为优化条件,按照一定的规则完成对测量仪器/组合的自主选择;另一方面,以测量现场的几何空间和环境条件为约束,利用虚拟测量技术,解算测量仪器的最佳安装位置,实现测量方案的自主化决策。

2.3 复杂环境下飞机产品测试

飞机产品在服役过程中,会面对各种复杂环境的影响,如图11所示。尽管在设计阶段可以利用有限元仿真计算软件,对飞机产品的力学性能进行计算和模拟,但材料属性与理论值的不同或边界条件设置与实际工况的差别,有可能会使得到的变形量的仿真值偏离实际值[37]。因此有限元计算只能作为辅助手段,在飞机产品投入使用前需对其进行性能测试试验,对其性能参数进行评估,减少使用的风险,提高产品使用服役的安全性。

但在以高温、低温、高频振动、冲击等复杂环境下的飞机产品力学性能验证,由于当前测量技术的限制,还存在诸多局限。如航空发动机叶片、高速飞行器隔热材料的烧蚀试验等,当温度高于1 000℃的时候,试样表面已经烧红近似达到白色。表面发射光谱已经覆盖整个可见光区域,辐射强度将大于照明光源强度,造成所采集图像的亮度饱和,从而出现严重的退相关效应。当今发展迅猛的DIC和ESPI技术,即使采用了主动照明和相关的滤波方法,但由于高温热流扰动影响,在解决这类问题时还存在着一定的差距。此外,在高频振动、冲击、高速运动等条件下,飞机产品的力学性能试验,由于采样的同步性、采样频率的影响,现有的测量技术也不能有效解决这类问题。

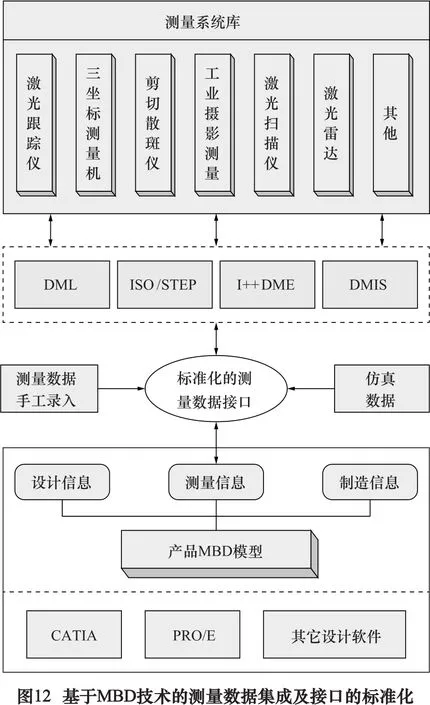

2.4 基于MBD技术的测量数据集成及接口的标准化

新一代GPS[38]理论和规范要求设计数据、制造数据、测量数据的集成,测量数据应作为产品的模型定义的一个重要组成部分。现阶段,不同的测量设备采用的通讯接口(如 DMIS、ISO/STEP、I++DME 等)不同,不同设备的测量数据也作为单独的数据包,相互数据通讯和测量数据集成非常不便。

基于MBD技术,可以通过相关的二次开发技术,将测量信息、制造信息、设计信息集成到统一的软件平台。同时,通过开发标准化的测量数据接口,可以将不同测量设备得到的测量数据集成到产品的MBD模型中,实现测量信息在不同软件系统中的无缝集成,利于企业内部跨部门或跨企业之间的信息交互,如图12所示。

3 结语

高精度数字化测量技术/系统已经逐渐应用到飞机加工、装配、测试等各个环节中,高精度数字化测量技术与机器人技术、数字控制技术、计算机技术、传感器技术的融合,不仅大幅度提高了飞机制造的生产能力和自动化水平,还为保证飞机产品的产品质量和服役性能发挥着越来越重要的作用。

高精度、低成本、柔性化、数字化为特征的现代飞机制造业的高速发展过程中,高精度数字化测量技术为数控机床的校准与误差补偿、产品加工质量在机测量、测量辅助机器人钻铆技术、测量辅助装配技术、工装产品逆向工程、产品力学性能测试、复合材料无损检测技术、工装产品制造/装配质量验证等提供了精确、高效、海量的数据支持。

数字化工厂和智能制造快速发展的背景下,在多类型测量设备/传感器发展、融合的同时,飞机制造业还需对制造现场测量精度的快速标定、飞机产品测量方案的自主化决策、复杂环境下飞机产品力学性能高精度测量技术、基于MBD技术的测量数据集成及接口的标准化进行进一步的深入研究和应用。