锅炉烟气超低排放的设计和运行分析

王志武,曹 水,王 鹏

(山东明化投资控股集团有限公司,山东 济南 250200)

1 概 述

燃煤污染已成为中国大气污染的主要源头之一,主要污染物有SO2、NOx、烟尘和碳氧化物等。2014年9月12日,发改委、环保部、国家能源局联合下发《煤电节能减排升级与改造行动计划(2014—2020年)》的通知,要求新建燃煤机组应达到超低排放标准,即在基准氧体积分数为6%的条件下,NOx、SO2和烟尘的排放质量浓度分别不高于50 mg/m3、35 mg/m3和5 mg/m3。2015年12月2日,国务院要求在2020年前,对燃煤机组全面实施超低排放和节能改造,大幅降低煤耗和污染排放。

2014年5月30日,我国首套锅炉烟气超低排放装置(该装置由浙江天地环保工程有限公司总承包建设)在浙能嘉华发电有限公司的8号1 000 MW燃煤机组成功运行[1]。2015年无锡友联热电2×150 t/h+2×100 t/h燃煤锅炉的老装置升级改造,达到了超低排放标准。

山东明化投资控股集团有限公司(简称明化集团)是一家以生产尿素、甲醇、双氧水等产品为主的大型现代化企业,在2017年的洁净煤气化项目中新建的4×150 t/h热电联产锅炉达到了超低排放标准,原有老系统3×130 t/h热电联产锅炉于2018年进行了升级改造,同样达到了超低排放标准。

现将锅炉烟气超低排放的工艺设计、运行存在的问题介绍如下,并对运行数据进行分析,以供业内人士交流和参考。

2 锅炉烟气超低排放的工艺设计和运行分析

燃煤锅炉烟气超低排放工艺流程示意图见图1。锅炉烟气中含有烟尘、NOx、SO2等污染物,烟气依次经过脱硝、布袋除尘、脱硫、超级除尘等装置,除去绝大部分污染物,然后经烟囱达标排放。通过脱硝装置,NOx质量浓度<50 mg/m3;通过布袋除尘装置,烟尘质量浓度<20mg/m3;通过脱硫装置,SO2质量浓度<35mg/m3;通过超级除尘装置,烟尘质量浓度<5 mg/m3。

图1 锅炉烟气超低排放工艺流程示意图

2.1 脱硝工艺技术和运行分析

由于燃烧温度、过量空气系数及燃料特性的影响,对于普通的燃料煤而言,循环流化床锅炉烟气中NOx质量浓度在300 mg/m3以下,煤粉炉烟气中的NOx质量浓度在450 mg/m3左右,若采用SNCR法(选择性非催化还原)进行脱硝处理,已达不到指标要求,因为SNCR法脱硝效率在60%以下,需采用SCR法(选择性催化还原)进行脱硝。

SCR法脱硝是指在催化剂的作用下,氨选择性与烟气中的NOx反应,将NOx还原成氮气和水。低温下NOx的分解在热力学上是可行的,但是反应缓慢,需要加入催化剂和还原剂,以提高反应速率。还原剂有NH3、H2、CO和 CH4等,现在国内均采用NH3作为还原剂。催化剂为V2O5-WO3(MoO3)/TiO2系列,多设计为蜂窝式或板式,这样可减少催化剂表层的积灰,并保持较低的催化剂床层压降,也利于催化剂的更换安装。反应器一般设置在省煤器和空预器之间的烟道上,在300℃~420℃、催化剂作用下,NH3和NOx的摩尔比控制在1.1~1.5进行反应,可达到95%以上的脱硝率。

基本反应方程式见式(1)、式(2):

催化剂的使用寿命大于2 a,空速在3 000 h-1~5 000 h-1。烟道布置、导流板布置、喷氨格栅等的设计都很重要,使烟气与NH3充分混合反应,有效地利用催化剂,降低氨的消耗量。明化集团新建4台150 t/h锅炉,每台工况烟气量为28×104m3/h,催化剂装填量为65 m3,设为2层,采用质量分数为20%的氨水,进口NOx质量浓度在400 mg/m3左右,出口NOx质量浓度在30mg/m3左右,采用自动控制,以适应供热锅炉负荷变化对脱硝设备的影响,保证锅炉在60%~110%负荷下持续安全地运行。该脱硝装置自2017年6月投运以来,各项指标达到了设计要求,其检修时间间隔与燃煤机组的要求时间一致,不增加机组维护和检修时间。

2.2 脱硫工艺技术和运行分析

在火电行业,石灰石-石膏法脱硫工艺起步早且技术成熟,应用较广泛。现重点阐述氨法脱硫工艺,对其存在的问题进行剖析,探讨可行的解决办法。

2.2.1 氨法脱硫工艺的发展现状

近十年来,氨法脱硫工艺日益完善,作为湿法脱硫技术的一种,其脱硫效率高、无固废物产生、能耗低,属于可资源化的脱硫技术之一,在氮肥等化工行业得到迅速推广,同时也在钢铁、火电和水泥等行业得到较大发展。

根据2017年数据统计[2],氨法脱硫工艺在化工热电联产锅炉领域占到70%左右,在钢铁烧结机领域占到10%左右,在火电厂占到5%左右,在其他领域占到25%左右,例如华鲁恒升、鲁西化工、明化集团、湖北宜化、湖北三宁等均拥有多套氨法脱硫装置,武钢集团、昆钢集团、九羊钢铁、明州热电等也均采用了氨法脱硫工艺。

氨水吸收烟气中的SO2的过程属于有化学反应的气-液吸收过程,反应速率受气膜控制,速率快,酸碱中和也很完全,因此脱硫效率和氨的利用率都很高,很容易实现烟气的超低排放。例如,对于硫分为1.5%的普通燃料煤而言,烟气中SO2质量浓度在3 000 mg/m3左右,若氨水质量分数控制在5%~10%及液气比控制在3以下,可实现99%以上的脱硫效率。

反应基本方程式见式(3)、式(4):

2.2.2 氨法脱硫工艺的特点

(1)生成的副产品硫酸铵可作为复合肥原料,也可直接作为氮肥使用,尤其适用于碱性土壤,利用价值高,经济效益明显。

(2)液气比在 2.5~3.0,相对于石灰石 -石膏法工艺10以上的液气比,循环量小,脱硫泵等节能明显,电耗约为石灰石-石膏法电耗的50%,节电即减排。

(3)烟气进口温度在130℃左右,可带走大量的水汽,系统不存在水过剩的问题,所有溶液均循环使用,补充到系统中去,无废水排放;不增加CO2排放,而石灰石-石膏法每减排1 t SO2,将增加0.7 t CO2的排放。

(4)利用烟气的余热,可将硫酸铵溶液进行饱和结晶,达到热量综合利用的目的。

(5)整个脱硫装置分为吸收、氧化、浓缩、烟气除雾和产品脱水5个子系统,其中前4个子系统设计在同一个吸收塔中,占地面积小。

(6)脱硫装置与SCR法脱硝装置可共用氨水供应系统。在原料来源方面,氮肥和钢铁企业有较大优势,可以直接使用氨水。对于火力电厂而言,如果氨水不便运输,可采用成套氨水制备撬装设备,但液氨属于危化品,其使用和管理需要专业培训。另一种相对安全的方法是采用尿素或碳铵作为原料,我国是合成氨大国,产能过剩,可完全满足原料供应。

2.2.3 氨法脱硫系统的问题及解决方案

2.2.3.1 不出料问题及解决方案

脱硫系统会出现不出料或出料不正常的情况,这是氨法脱硫工艺中存在的最大问题,现将原因及解决思路分析如下。

(1)结晶细小,不易分离。若系统中脱硫液呈现黄绿色,说明亚铁离子较多,亚铁离子的富集影响了结晶,此时若溶液pH值偏低,应适当增加氨水量,将浓缩段pH值提高至5.5~6.0;pH值也不宜太高,因为pH值越高,结晶会变得越细小,注意氨水的加入量要均匀,避免pH值大幅波动,以免结晶消失。

(2)氧化效果差,生成的物质为亚硫酸铵,非硫酸铵。亚硫酸铵结晶细小且不稳定,此时需加大氧化空气量,提高氧化率至95%以上。为强化氧化效果,空气的过剩系数设计为50%以上,对于塔内氧化工艺,氧化段液位需控制在10 m以上,除氧化分布器外,另设5层~6层孔板式再分布器,以增大气液接触面积和接触时间。

(3)烟气净化效果差,含尘太多。含尘多则晶种多,影响晶体的长大,因此增强前一工段的除尘也很关键。对已经形成的含有大量细小结晶的溶液,可部分排至事故池,沉淀静置一段时间,清液重新返回系统,如此几次,对系统溶液的结晶会起到较好的效果。

(4)物料分离不好。离心机筛网的筛孔一般为0.08 mm,不宜过大,每次出料要彻底,低饱和度有利于晶种的生成和晶核的长大;溶液过度湍流,会对结晶的长大有一定的破坏作用,这一点也需注意。

(5)旋流器的工作效率也会影响到物料的分离。旋流器入口溶液压力应大于0.12 MPa,旋流子开启的数量以底流的固含量控制在20%~40%为宜。

2.2.3.2 腐蚀问题及解决方案

(1)离子腐蚀。很多企业为减少运行成本,系统补加的是一次水而非脱盐水,因此氯离子会在系统聚集,同时脱硫液中存在大量腐蚀性强的亚硫酸氢根离子,这些因素导致防腐条件更加苛刻。对此,离心泵的过流部件均采用2605双相不锈钢,离心机材质为316L,旋流器采用聚氨酯衬里,吸收塔壁采用玻璃鳞片防腐,阀门采用钢衬胶材质,管道采用内衬碳化硅层的玻璃钢材质,喷头多采用碳化硅材质等;对于沟池等,采用玻璃鳞片防腐;对于地面和设备基础等,可采用耐酸碱漆或玻璃钢树脂漆防腐。

(2)相变腐蚀。烟气排放温度在45℃左右,易在烟囱内壁结露,使残余三氧化硫溶解,形成腐蚀性强的稀硫酸溶液,加重对烟囱内壁的腐蚀。一种解决方式是设置烟气加热器,将原烟气的热量传递给净烟气,使冷凝后的净烟气温度升高至56℃以上,利于烟气的扩散排放,消除烟气的白雾;另一种是在烟囱内设置钛合金内筒,内筒壁厚在8 mm~16 mm,衬钛合金厚度为1.0 mm~1.2 mm,此方法虽然成本较高,但简单易行,已被广泛采用。

2.2.3.3 堵塞问题及解决方案

(1)吸收塔一般设计为空塔喷淋,为提高脱硫效率,有时会设计几段填料,填料厚度一般很小,防止物料在塔内积累;脱硫岛实际运行阻力一般小于800 Pa。

(2)脱硫系统原始开车前,需对系统进行多次冲洗和清理,消除系统内的玻璃纤维、填料碎片、铁屑、灰尘颗粒等杂质,因为这些杂质在系统开车后,易和硫酸铵固体结合,堵塞喷头和管道等。

(3)分布器和喷头应保持完好。喷头的堵塞和损坏、分布器的偏流等会造成物料在塔内壁或分布器上积累,形成石钟乳或石笋状物质,难以清理。

(4)浓缩段容易堵塞。此处设计有反冲洗分布器,用一级液定时冲洗,每间隔2 h,冲洗10 min,尤其是烟道进口的正对面;为了防止烟道进口堵塞,烟道进口需倾斜向下15°,深入塔内约0.3 m。

(5)泵进口管道、物料采出管道等均设水冲洗装置;很多管道根据介质流向,设计一定倾斜角度;结晶槽、料液槽和循环槽等设搅拌器;一级循环液相对密度控制在1.0~1.2;二级循环液相对密度控制在1.2~1.3。

2.2.4 氨法脱硫系统的运行参数

江南环保、云南亚太环保、山东明晟等公司的氨法脱硫工艺技术走在国内前列,成功运行的业绩也较多。除设计因素外,工程的施工质量及设备的可靠性也很重要。目前氨法脱硫的运行周期一般在4个月~6个月,每次的检修时间在1周~2周,因此很多企业并联设置2套吸收塔系统,1开1备,杜绝烟气直接排放,例如无锡友联热电、明化集团等。

无锡友联热电公司的脱硫系统改造项目中,2×150 t/h+2×100 t/h锅炉配套建设2套吸收塔规格为Φ9 200 mm的烟气脱硫系统,1开1备,一般3个月切换一次;氧化风机、氨水槽、工艺水槽、工艺水泵、硫铵系统等设备共用;采用塔内饱和结晶工艺;塔体为玻璃钢结构;采用振动流化床干燥器;综合厂房4层。在烟气流量36×104m3/h下,脱硫塔进口SO2质量浓度在960 mg/m3左右,烟尘质量浓度12 mg/m3左右,O2体积分数在6.4%左右。脱硫塔出口SO2质量浓度在30 mg/m3左右,NOx质量浓度在40 mg/m3左右,烟尘质量浓度在1 mg/m3左右,烟气温度52℃。

明化集团洁净煤气化项目中,4×150 t/h锅炉配套新建2套Φ9 800 mm的烟气脱硫系统,1开1备,5个月~6个月切换一次;其中的硫铵系统为2套脱硫系统共用;塔体为碳钢衬玻璃鳞片;离心机直接出料,无干燥系统;综合厂房4层。在烟气流量80×104m3/h下,脱硫塔进口SO2质量浓度在1 500 mg/m3左右,烟尘质量浓度在12.6 mg/m3左右,O2体积分数在10.2%左右。脱硫塔出口SO2质量浓度在8 mg/m3左右,NOx质量浓度在22 mg/m3左右,烟尘质量浓度在3.4 mg/m3左右,烟气温度45℃。

2.3 除尘工艺技术和运行分析

烟气除尘分2部分,一部分是布袋除尘,其装置位于锅炉之后,脱硫之前;另一部分是超级除尘,其装置位于脱硫之后,烟囱之前。

2.3.1 布袋除尘

来自锅炉的含尘烟气通过烟道后,经过多个风量调节阀,进入多个箱体,每个箱体内安装很多滤袋,含尘烟气从外向内进入滤袋,烟尘则留在滤袋外壁,净化后的烟气汇集于净气室,然后进入脱硫工段。

当含尘烟气穿过滤袋进入净气室时,滤袋外表面形成布灰层,与滤袋相比,布灰层更为细密。事实上,细小的烟尘是由布灰层捕获的,否则就能穿过滤袋。因此,新的滤袋在刚投入使用时,会有细尘穿过滤袋逃逸,在烟囱口形成羽状烟,当布灰层形成后,羽状烟即消失。为防止滤袋内外的压差过大,必须周期性地对滤袋进行清灰。滤袋清灰并不是将滤袋上的灰层全部彻底清除,清灰后将残余少量布灰层,用于下一除尘过程中捕获较小的细尘。清灰利用脉冲气流实现,电磁阀按照编程自动打开,压缩空气通过喷嘴喷入滤袋,使之径向变形,抖落滤袋上的烟尘。落入灰斗中的烟尘,通过气力输灰装置,定期排出。清灰尘过程是逐室、逐行进行的。对过滤室执行清灰尘工序时,处于离线状态。

国内的除尘公司有福建龙净环保、浙江天洁环境、河北洁华、河北环科等,都做出了突出的业绩。明化集团所有锅炉出口均配套设计布袋除尘装置,原烟气中烟尘质量浓度在35×103mg/m3以下,经布袋除尘后,可降低到20 mg/m3以下,总压降小于1 200 Pa,除尘效率达到99.99%以上;装置系统采用澳大利亚高原脉冲阀,采用无锡必达福公司生产的滤袋,材质为PPS超细纤维+PTFE超细纤维浸渍,使用寿命为3 a,滤袋规格 Φ160 mm×8 000 mm。

2.3.2 超级除尘

超级除尘又称超级除雾,是超低排放工艺的最后工段,对烟气进行深度净化,进一步除去烟气中脱硫后颗粒物、烟尘和雾滴,一般设在脱硫塔顶部,以节省空间。超级除尘分为以下几种工艺。

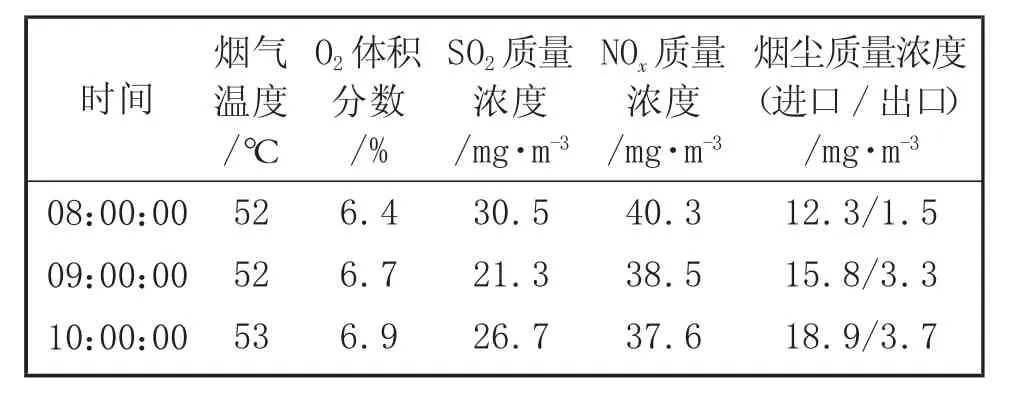

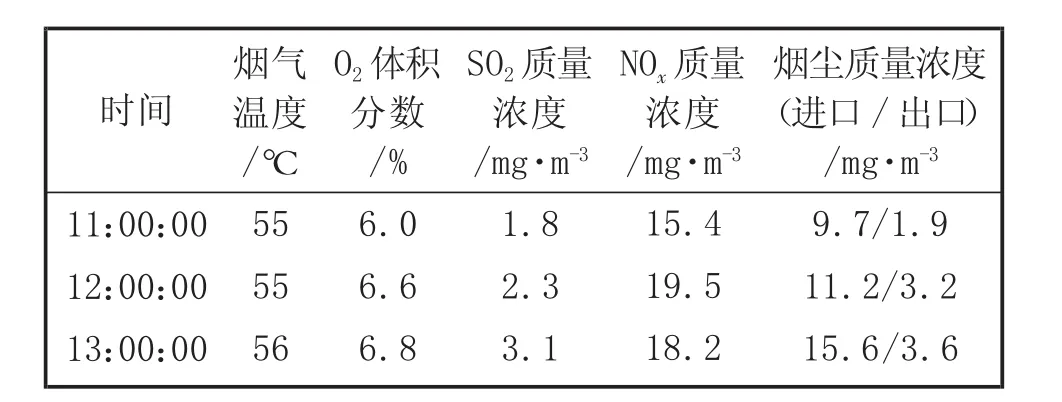

(1)超级除雾器工艺。脱硫塔顶部设双层折流板除雾器,主要作用是除去烟气中的水分,雾滴质量浓度可降到75 mg/m3以下。在除雾器上部空间再设置2层超级除雾器,由丝网状规整填料组成,用来吸附拦截细尘。每层超级除雾器厚度在0.5 m左右,材质316L,每层阻力设计小于180 Pa。自动控制,用脱盐水定时冲洗。无锡友联热电超级除尘属于老系统升级改造,在原有2套Φ9 200 mm脱硫塔顶部增加超级除雾器,无锡友联热电增加超级除尘后的运行数据见表1。明化集团超级除尘属于新建项目,装置直径9 800 mm,高度4 600 mm,运行一直较稳定,明化集团采用超级除尘后的运行数据见表2。

表1 无锡友联热电超级除尘运行数据

表2 明化集团超级除尘运行数据

(2)超声波除尘工艺。设计于脱硫塔顶部,采用洗涤聚凝、声波聚凝原理,使细尘等颗粒碰撞增大,然后用双层高效除雾器除去,达到超低排放标准[3]。宁波远东环保承建的工程多采用此技术,如宁波万华热电、浙江恒洋热电、辽阳国成热电等,其中宁波万华采用超声波除尘后的运行数据见表3[4]。

表3 宁波万华超声波除尘运行数据[4]

3 结 语

在燃煤锅炉烟气超低排放工艺具体的生产运行中,还存在着一些问题,如运行周期问题、设备可靠性问题等,需进一步探讨和交流。企业特别是大型企业应真正成为技术开发的主体,坚持产、学、研密切结合,应学习借鉴国内外先进的净化技术,搞好消化吸收和再创新。总之,在新形势下,企业能否实现可持续发展,取决于节能、降耗、减排、治污以及经济效益等诸多方面,实施烟气超低排放,治理大气污染,符合循环经济发展要求,具有重要的社会和环保效益。