催化烟气脱硫脱硝装置中的设备腐蚀机理及防腐措施

(中国石油化工股份有限公司石家庄炼化分公司,河北石家庄,050099)

石家庄炼化分公司220万吨/年催化裂化装置配套建设的烟气脱硫脱硝装置主要包括电除尘系统、烟气脱硫脱硝系统、化肥制备系统等。此系统应用的是一种“有机催化烟气综合治理技术”,流程概况如下:催化装置烟气经电除尘器除尘、烟道喷水降温后进入脱硫脱硝吸收塔。在吸收塔及附属再生循环罐内,浆液中的氨水与烟气中的SOx、NOx反应生成硫酸铵、硝酸铵盐液(硝酸铵微量)。脱硫脱硝系统的盐液送入化肥制备单元,经蒸发结晶,稠厚,离心分离,干燥后得到硫酸铵、硝酸铵的混合化肥。此技术的核心是采用以色列Lextran研发的有机液体催化剂,在脱硫脱硝吸收塔及附属再生循环罐内促进氨水和SOx、NOx的正向反应,生成硫酸铵、硝酸铵盐液。其主要特点为:脱硫脱硝过程在一个吸收塔及附属再生循环罐内完成,一体化程度高,同时在正常操作情况下,不外排污水,不存在二次污染问题。

由于烟气脱硫脱硝系统中湿烟气、硫酸铵盐液等介质的腐蚀性较强,此工艺技术也是首次应用于催化裂化装置烟气的处理上,使用经验不足,造成该脱硫脱硝系统在运行中出现了一些腐蚀问题。

1 吸收塔入口烟道的腐蚀机理及防腐措施

1.1 腐蚀机理

催化烟气中含有一定量的SO2、SO3、NOX等腐蚀性介质,易与金属铁发生反应并生成可溶性盐,尤其当温度低于烟气露点温度时,烟气会在设备内壁吸附凝结,形成液膜,并吸收烟气中的硫化物形成酸性液滴,从而发生电化学腐蚀。同时,烟道降温喷水中的氯离子吸附到金属表面上时,金属的钝化状态就会遭到破坏,从而导致局部腐蚀,在焊缝接头等易存在应力的部位还会造成应力腐蚀开裂。

1.2 防腐措施

烟气脱硫脱硝吸收塔入口烟道内降温前烟气温度约为160℃,经喷水降温后降至130℃以下,接近烟气的露点温度,因此腐蚀性较强。本系统吸收塔入口烟道采用Q345R内衬NS142材质进行防腐,运行中未出现腐蚀问题。

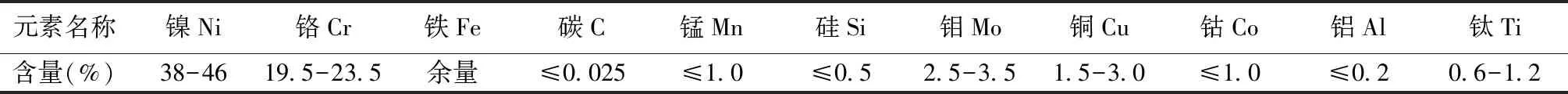

NS142是钛稳定化处理的全奥氏体镍铁铬合金,并添加了铜和钼。NS142在氧化和还原环境下都具有抗酸和碱腐蚀性能,同时具有有效的抗应力腐蚀开裂性。在各种介质中的耐腐蚀性都很好。

2 吸收塔本体及其浆液系统的腐蚀机理及防腐措施

2.1 腐蚀机理

吸收塔是烟气与浆液充分接触,发生脱硫脱硝反应的主要场所。该设备内部工作环境十分复杂:气液相混合、干湿交汇、酸碱中和、冷热交替,存在诸多腐蚀因素。

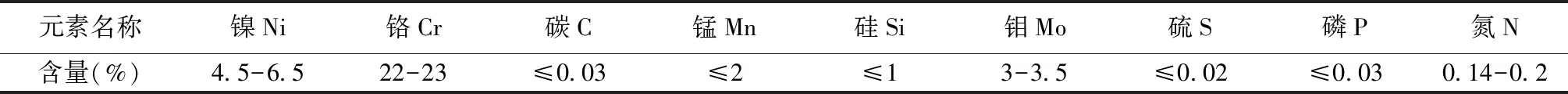

表1 NS142化学成分

2.1.1 SO42-与pH值导致的腐蚀

随着脱硫脱硝反应的进行,塔内浆液中的硫酸铵浓度提高,SO42-浓度增加,正常操作下,浆液pH值可达5.5-6.5,产生较强的腐蚀性。

2.1.2 Cl-导致的腐蚀

随着吸收塔内补水、冲洗水等的进入,将氯离子带入系统,由于水是循环利用的,氯离子在系统内不断累积,浓度不断提高,可达成千上万ppm。由于金属表面钝化膜的不均匀性,氯离子可吸附在钝化膜薄弱部位,产生局部腐蚀;之后,局部腐蚀部位会与H+发生反应,成为阳极,与其他处于钝化状态的金属表面构成“小阳极-大阴极”的腐蚀电池结构,加速腐蚀;此外,在发生孔蚀部位还会形成闭塞电池结构,由于氯离子的穿透性强,侵入蚀坑内形成高浓度的金属氯化物,金属氯化物水解后酸性升高,对蚀坑内金属腐蚀加速。

2.1.3 气液相交汇及冲刷导致的腐蚀

在塔内气液相交汇处,由于气液相分布的绝对不均匀性,产生湍流或介质走短路,对塔壁及内件产生冲刷腐蚀,同时此部位易产生干湿交汇,加剧了腐蚀。此外,在浆液循环的管路、支撑梁、喷淋管等处,也会产生冲刷腐蚀。

2.2 防腐措施

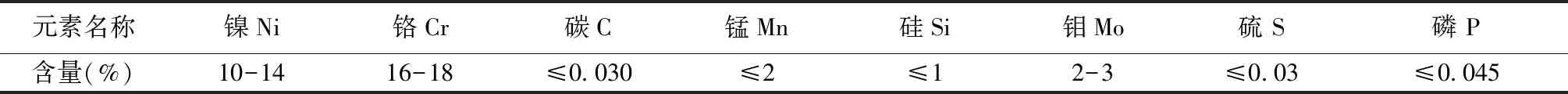

吸收塔本体采用Q345R内衬316L的复合钢板材质。理论上该材质可适用于上述腐蚀环境,但在实际运行中,该吸收塔内壁曾出现多处孔蚀穿孔。分析结果显示:该复合钢板316L不锈钢堆焊表面层平均成份中镍含量为5.05%,大大低于316L标准中要求的最低含量;过渡层化学成份中Cr为13.91%、Ni为7.72%、Mo为1.71%,大大低于GB/T983-2012标准中E309MoL要求的含量,而且低于AISI标准316L要求的最低含量。因此,造成塔内壁孔蚀的原因为复合钢板局部堆焊层、过渡层材质缺陷。后采取内壁贴316L钢板补焊的方法进行处理。

为彻底解决吸收塔内壁腐蚀问题,计划将该塔整体更新为316L材质。此外,考虑到不锈钢在氯离子环境下产生腐蚀的温度,在生产中还要避免氯离子在塔内浓缩,注意控制浆液中氯离子的浓度,吸收塔补水采用除盐水等。

表2 316L化学成分

图1 吸收塔内壁孔蚀情况 图2 不锈钢在氯离子环境下产生点蚀(实线)和缝隙腐蚀(虚线)的温度

3 化肥制备系统的腐蚀机理及防腐措施

3.1 腐蚀机理

化肥制备系统中主要是硫酸铵溶液的腐蚀,硫酸铵结晶对管线、设备的冲蚀以及硫酸铵溶液对水泥地面、构筑物的腐蚀。

3.1.1 硫酸铵溶液的腐蚀

硫酸铵溶液属于强酸弱碱盐,发生水解后溶液显酸性,会对钢产生腐蚀。硫酸铵水解方程式如下:

2NH4++SO42-+2H2O2H++SO42-+2NH3·H2O

3.1.2 硫酸铵结晶的冲蚀

在化肥制备系统中,管线、设备输送的是30%以上的硫酸铵溶液,随着结晶蒸发过程的进行,硫酸铵溶液不断蒸发浓缩,产生大量晶粒,对管线、设备产生冲刷侵蚀。

3.1.3 硫酸铵溶液对水泥地面及构筑物的腐蚀

普通硅酸盐水泥凝固后的砂浆或混凝土的主要成分是水化硅酸钙、氢氧化钙、含水铝酸三钙以及铁铝酸四钙。当硫酸铵溶液与水泥接触时,硫酸铵溶液通过毛细作用渗入水泥内部,与氢氧化钙反应,放出含水硫酸钙和氨气。其反应方程式如下:

(NH4)2SO4+Ca(OH)2+2H2O→CaSO4·2H2O+2NH4OH

NH4OH→NH3+H2O

同时,硫酸铵与水化硅酸钙及铝酸钙等中的氧化钙化合后,与分解出来的二氧化硅、氧化铝等反应生成可溶性的复盐,在水溶液流失、晶体硫酸钙生成的过程中,体积不断扩大,约为氢氧化钙的两倍多,产生了很大的内应力。硫酸钙继续与铝酸三钙反应,生成硫代铝酸钙,其体积也增大2.5倍左右。其反应方程式如下:

3CaO·Al2O3+3(CaSO4·2H2O)→3CaO·Al2O3·3CaSO4+6H2O

这些反应产物结晶后体积增大使水泥的强度不断下降。另一方面,硫酸铵溶液发生渗入-结晶潮解-再结晶的反复过程,使水泥的体积扩大数倍,甚至数十倍。干湿交替的环境更加有利于结晶在水泥缝隙中生长。在几方面破坏力的作用下,导致水泥发生疏松、剥离、脱落等破坏。

3.2 防腐措施

(1) 化肥制备系统大多数容器、管线采用316L材质,实际生产中应用无异常。

(2) 部分容器采用碳钢+玻璃鳞片材质,理论上可适应硫酸铵溶液环境,但在实际运行中却存在一定问题。由于玻璃鳞片防腐层为人工施工,对于内壁有其他内件的容器来说,玻璃鳞片防腐层在内件与容器内壁接触位置的边角处易存在微小缺陷,采用电火花检测的方法也无法彻底杜绝。而即使是一个微小的防腐层缺陷,就足以很快产生腐蚀,造成容器穿孔。如:盐液缓冲罐原设计即为碳钢+玻璃鳞片内防腐,多次出现腐蚀穿孔,修复防腐层后再次出现腐蚀穿孔,最终在检修中更换为316L材质。

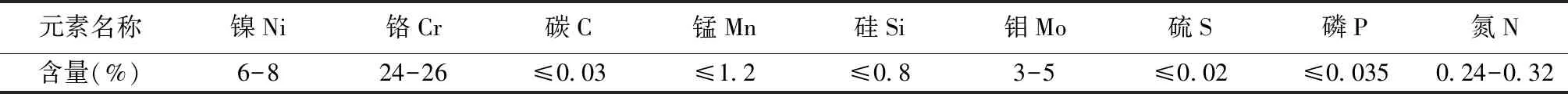

(3) 部分机泵泵壳及叶轮采用碳钢+聚四氟乙烯材质,理论上可适应硫酸铵溶液环境,但在实际运行中也存在问题。由于机泵泵壳及叶轮处介质流速较高,含有一定量的硫酸铵结晶,因此会对聚四氟乙烯防腐层产生剧烈冲蚀。一旦聚四氟乙烯防腐层产生破坏,泵壳及叶轮本体很快就会被腐蚀。随后,对这些机泵进行了更新,泵壳、叶轮材质升级为2507双相钢,泵轴材质升级为2205双相钢,以其较强的耐腐蚀性能及机械强度来满足需要。

表3 2507双相钢化学成分

表4 2205双相钢化学成分

(4)水泥地面及机泵台座采用大理石砖铺设、耐酸水泥勾缝的方式进行防腐,与设备基础、梁柱接缝处做环氧树脂保护。装置运行过程中注意勾缝处是否破损,及时修补,避免硫酸铵溶液经大理石砖缝隙渗入水泥地面。对于化肥制备厂房楼层地面及穿楼板洞口等处不易做大理石砖防腐的区域,采用工业合成塑料板进行防腐,以发挥其防滑、耐磨、防老化、绝缘、抗渗透强、耐酸碱(pH值1-12之间)等功效。

4 结论

由于烟气脱硫脱硝装置中湿烟气、硫酸铵盐液等介质的腐蚀性较强,在生产过程中,出现了一些设备腐蚀问题,对装置的长周期运行造成了很大的威胁。只有认清烟气脱硫脱硝装置内的设备腐蚀机理并采取相应的防腐措施,尽快改善设备腐蚀状况,才能从硬件上为装置长周期运行奠定基础。