基于ANSYS的某核电站堆腔密封环结构分析

李成武,毛飞

(上海核工程研究设计院有限公司,上海200233)

0 引言

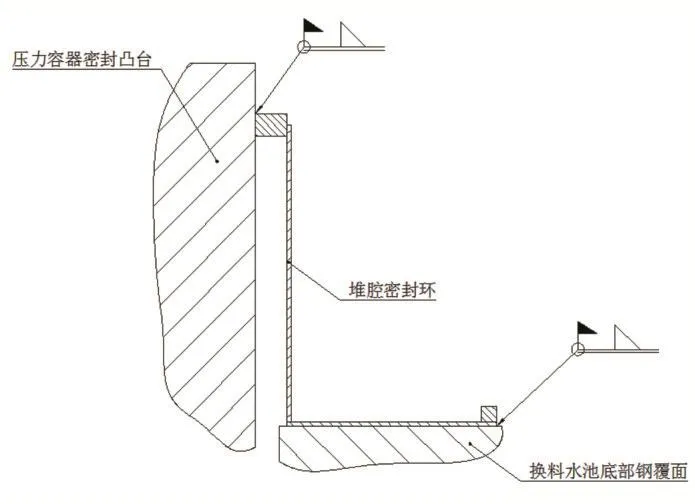

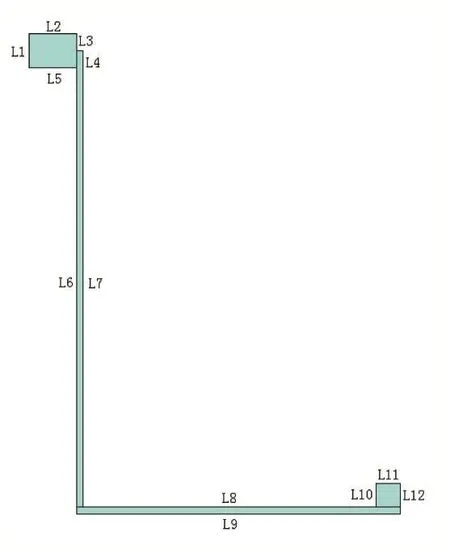

在某核电厂中,反应堆压力容器(简称压力容器)位于安全壳厂房换料水池房间内。在反应堆停堆换料阶段,压力容器顶盖开盖后换料水池房间将充满换料水。压力容器与换料水池底部钢覆面之间存在着环隙,为此采用堆腔密封环为该环隙提供密封。当换料水池充水时,该设备能够防止水泄漏到堆腔内。考虑到压力容器附近辐射剂量很大,因此通过将堆腔密封环与压力容器密封凸台和换料水池底部钢覆面进行密封焊接,使其成为不可拆卸的永久密封结构。堆腔密封环与压力容器和换料水池底部钢覆面之间的约束关系如图1所示。

图1 堆腔密封环截面图

在反应堆运行期间,压力容器内处于高温高压环境中。堆腔密封环与压力容器相连的一侧既要承受压力容器带来的高温热应力,又要承受压力容器因高温高压产生的位移变形,因此堆腔密封环采用如图1所示的由薄板组成的L形结构。为此通过ANSYS软件对该结构进行应力分析,以便校核其是否满足设计规范要求。

1 计算输入

1. 1 材料参数

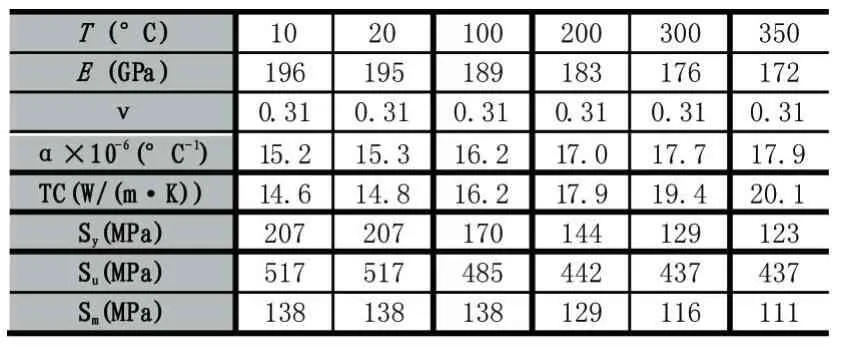

根据堆腔密封环的设计要求,该设备采用的材料为304不锈钢,材料的密度为8030kg/m3。根据ASME规范[1],材料的性能参数见表1所示。

表1 304不锈钢材料性能参数表

其中,T表示温度,E表示弹性模量,ν表示泊松比,α表示平均热膨胀系数,TC表示热传导系数,Sy表示屈服强度,Su表示抗拉强度,Sm表示设计应力强度。

1. 2 工况分析

堆腔密封环所受的载荷工况有两种:正常装换料工况和反应堆正常运行工况。

正常装换料期间的载荷包括堆腔密封环的自重、换料水产生的静压以及换料期间产生的热载荷;反应堆正常运行工况下的载荷包括堆腔密封环的自重、环境及压力容器的热载荷、压力容器热膨胀及其内部压力产生的位移载荷。在这两种载荷工况中,压力容器热膨胀及其内部压力产生的位移载荷起主导作用,因此只对反应堆正常运行工况下的堆腔密封环进行分析计算。

在反应堆正常运行工况下,堆腔密封环无论是所受载荷还是几何结构都具有轴对称的特点,因此可用轴对称模型进行有限元分析。

堆腔密封环不仅受到位移、重力等机械载荷,还受到热传导和热对流等热载荷,因此采用热与结构耦合的方式进行有限元分析。

由于压力容器受热膨胀产生的位移载荷较大,因此采用考虑大变形的弹塑性方法进行有限元分析,并按第三强度理论计算应力强度。

1. 3 假设条件

假定堆腔密封环外表面(与换料水接触面)处在大空间中,存在自然对流现象。

堆腔密封环内表面(靠近压力容器侧)处于压力容器管嘴区,是一相对密闭的空间,假定其与周围空气不存在热交换,即处于绝热状态。

压力容器密封凸台的温度保守地取一回路冷却剂的平均温度。

2 计算过程与结果

2. 1 位移载荷计算

位移载荷是由压力容器受热膨胀及内部压力产生的,包括轴向位移载荷与径向位移载荷。轴向位移为Y方向,径向位移为X方向。

材料热膨胀产生的位移计算公式如下所示:

其中α表示材料的平均热膨胀系数,T表示受热后的温度,T0表示初始温度,L表示材料的长度。

由内部压力产生的径向位移计算公式如下所示:

其中P表示压力,R表示平均半径,ν表示材料的泊松比,E表示材料的弹性模量,t表示壁厚。

由内部压力产生的轴向位移计算公式如下所示:

其中P表示压力,R表示平均半径,L表示长度,ν表示材料的泊松比,E表示材料的弹性模量,t表示壁厚。

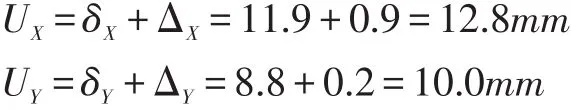

压力容器的材料为SA-508 Gr.3 Cl.1,载荷计算中所用的材料性能参数根据ASME规范[1]进行插值计算得到。根据相关参数及公式(1)、(2)和(3)计算得到压力容器密封凸台焊接处总位移如下:

2. 2 热载荷计算

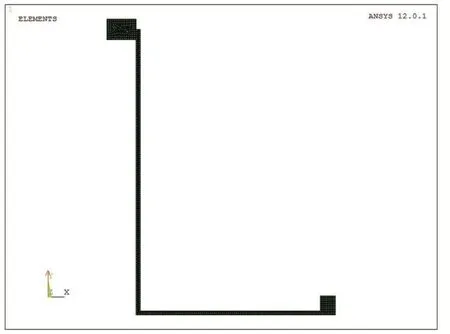

堆腔密封环热分析考虑以下两种热传递方式:压力容器和换料水池底部钢覆面与堆腔密封环之间的热传导;内、外部空气与堆腔密封环之间的热对流。为了方便描述,将堆腔密封环轴对称模型的边线进行编号,如图2所示。

图2 堆腔密封环轴对称模型

(1)热传导

在图2中,L1对应的面与压力容器密封凸台焊接,L12对应的面与水池底部钢覆面焊接。L1的温度保守取压力容器密封凸台的温度,而L12的温度与水池底部钢覆面一致,保守取环境温度。

(2)热对流

根据第2.3节假设,L5、L6和L9面按绝热处理,不存在热对流。由于L2、L3、L4面与L7面相邻,并且L2、L3、L4 面的面积相对较小,因此将 L2、L3、L4 面的对流传热系数近似取为与L7面相等;由于L10、L11面与L8面相邻,并且L10、L11面的面积相对较小,因此将L10、L11面的对流传热系数近似取为与L8面相等。

对流传热系数h可按以下公式进行计算[2]:

式中,λ表示流体热传导系数;Num表示由平均对流传热系数组成的努塞尔数,下角标m表示定性温度采用边界层的算术平均温度tm=(t∞+tw)/2,其中t∞表示环境温度,tw表示物体壁面温度;l表示特征长度。

Num采用大空间自然对流实验关联式计算:

式中,常数C与系数n由实验确定,可通过查经验数据表[2]获得;Pr表示普朗特数,与流体的温度有关,可通过查表获得;Gr表示格拉晓夫数,计算公式如下:

式中,g表示重力加速度;αv表示体胀系数,αv=1/(273+tm),tm单位取℃;Δt为tw与t∞之差;l表示特征长度;υ表示流体运动粘度。

利用相关参数及公式(4)、(5)和(6)计算得到 hL7=8.67W/(m2×K)。

L8面是圆环面,计算该面的对流传热系数所用特征长度的计算公式如下:

式中,AP表示平板的换热面积;P表示平板的周界长度。

利用相关参数及公式(4)、(5)、(6)和(7)计算得到 hL8=9.50W/(m2×K)。

2. 3 有限元模型

分析采用轴对称有限元模型,模型见图3。由于需进行热与结构的耦合分析,故采用8节点具有轴对称特点的耦合单元PLANE223进行计算。在各个面上施加相应的位移载荷与热载荷后,进行考虑大变形的弹塑性有限元分析。

图3 堆腔密封环有限元模型

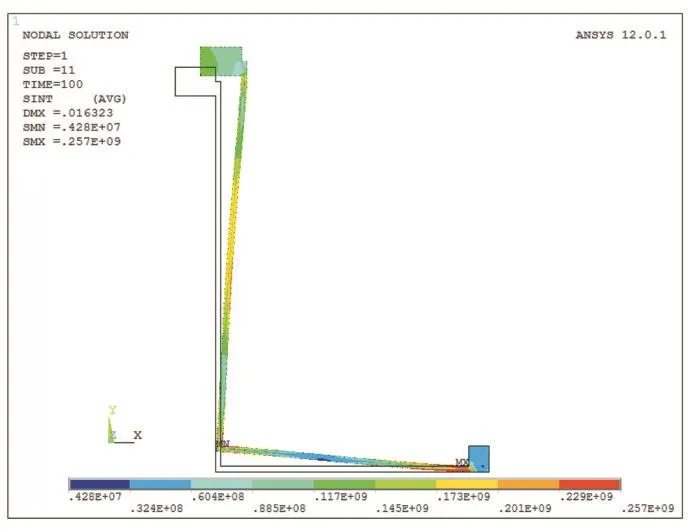

2. 4 计算结果

按照第三强度理论计算得到的堆腔密封环应力强度分布见图4。从图中可知最大应力强度为257MPa,位于L形截面的水平根部位置。

图4 堆腔密封环截面的应力强度分布图(Pa)

对该应力按照ASME第III卷NB分卷[3]的要求进行评定,见表2所示。

表2 堆腔密封环的应力评定结果

从表2结果可知,堆腔密封环的设计满足规范要求。

3 结语

本文分析了堆腔密封环的结构特点,根据所受载荷情况确定了应力计算时对应的载荷工况。在合理假设的条件下对堆腔密封环所受载荷进行分析计算。载荷计算考虑了位移载荷与热载荷两种类型,其中位移载荷是由压力容器热膨胀和内压产生的,热载荷是由压力容器高温引起的。利用ANSYS软件建立堆腔密封环的轴对称建模,并施加以上载荷进行热与结构耦合的应力分析。对应力结果进行评定表明堆腔密封环的结构设计满足规范要求。