废热锅炉U型换热管泄漏分析及预防措施

林雪松,陈本荣,樊雪峰,蔡志强

(四川省电力工业调整试验所,成都 610072)

0 前言

某煤化厂3台废热锅炉在运行期间,蒸汽品质监测发现蒸汽中含有硫化氢、一氧化碳、二氧化碳等成份,判断设备可能存在泄漏,为保证蒸汽品质,请设备生产厂家对锅炉进行了维修。维修期间,水压试验证实废热锅炉U型换热管确实发生了泄漏,因不便于更换,故只能对泄漏管段进行封堵。需弄清泄漏的真正原因,从而彻底解决泄漏问题[1-5]。

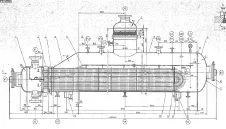

该厂废热锅炉结构如图1所示,筒体材质为Q345R+0Cr18Ni10Ti,换热管材质为0Cr18Ni10Ti,规格为φ19×2,换热管与管板的连接采用强度焊+贴胀的形式。壳程介质为锅炉给水和水蒸气,管程介质为变换气。

图1 废热锅炉结构

1 爆口分析

1.1 宏观检查

现场观察发现3根U型换热管管子泄漏,位于锅炉入口高温段管板位置。管子无明显变形、磨损、和机械损伤。其中1根管子漏点有明显裂纹,其余2根泄漏管子漏点不明显。

1.2 表面渗透检测

对漏点不明显的管子内外表面进行渗透检测,发现管子与管板焊接端存在多条裂纹,管子外表面裂纹数量多于外表面,个别裂纹为贯穿性裂纹,裂纹走向多为轴向开裂。

1.3 材质分析

对3根泄露管取样进行力学、化学成分分析和金相检测,检测结果表明该U型管力学性能[6]满足标准要求。化学成分分析结果如表1所示。泄漏段各元素含量均满足GB13296-2013 0Cr18Ni10Ti的要求。金相检测表明微观组织为正常奥氏体,泄漏处裂纹为穿晶裂纹,极少部分沿晶。

1.4 裂纹形貌分析

通过扫描电镜分析,发现裂纹整体犹如树木根须状分布,从管子外部向内部发展;有一条主裂纹,“主裂纹扩展较快,其他分支裂纹扩展较慢,这是应力腐蚀断口的典型特征,根据这一特征可以将应力腐蚀与腐蚀疲劳、晶间腐蚀及其他形式的断裂形式区分开来[1]。”,从裂纹形貌看,此换热管产生裂纹的原因是应力腐蚀。图6为扫锚电镜检测结果,表明裂纹为穿晶裂纹,存在次生裂纹,整体呈河流花样。

1.5 能谱分析

对裂纹尖端附近管子内壁垢物进行能谱分析,主要成分为Fe、Cr、Ni、O,同时存在Cl、S、K、Ca和Na等成分,见图2。

图2 能谱分析结果

2 泄漏原因分析

1)U型换热管泄漏[7]部位位于水侧胀管起至强度焊位置是高应力区,有胀接应力、温差应力、焊接应力、工作应力等,具有应力腐蚀的应力条件。

2)由于换热管和管板的连结采用强度焊加贴胀,部分换热管和管板间存在缝隙,设备运行期间,水中Cl、S等腐蚀介质在缝隙中富集和浓缩,形成应力腐蚀的介质条件。

3)裂纹呈河流花样,有分叉现象,具有典型应力腐蚀开裂特征。

4)该煤化厂3台锅炉给水共用一套水处理设备,锅炉投运期间,U型换热管泄漏发生泄漏前,锅炉水处理设备曾在损坏维修期间处于停运状态。

综上所述该煤化厂废热锅炉U型换热管泄漏的原因是应力腐蚀开裂[8]。

3 结束语

1)加强锅炉给水水质监控,严格控制水中易引起应力腐蚀开裂的有害元素。

2)全面检查U型换热管胀焊部位外观质量,对存在缝隙、焊缝咬边等易于介质富集等制造缺陷及时进行处理。

3)为了提高锅炉给水水质处理系统的可靠性,保障锅炉的给水品质,按本文建议,该厂增加了一套水处理设备,保证锅炉投运期间,水处理设备始终处理投运状态,经改造后,锅炉U型换热管再未发生类似泄漏事故。