基于BIM的装配式建筑构件管理系统研究与应用

李翠翠,付长春,王胜,叶林

(青建集团股份公司,山东青岛266071)

1 装配式建筑的趋势和系统开发的必要性

装配式建筑是目前BIM技术应用大背景下最具优势的结构形式,构件通过预制、组装实现结构围护和受力体系的建立。与现浇结构不同,装配式建筑将传统的施工现场拆分为安装现场和加工工厂2部分,这2部分在空间和时间上不重叠,但有对应的逻辑关系和先后顺序,这些关系和顺序对工厂的加工生产和安装现场的施工部署及工期都有很大影响。

针对上述问题,研发了一套装配式建筑构件系统平台,用以解决现在装配式施工相关的一系列问题,对工程有一定的指导借鉴价值。

2 装配式建筑构件系统开发原理

装配式建筑构件系统平台是青建集团股份有限公司自主研发完成的,主要开发流程如图1所示。

图1 平台开发总流程

1)建立项目BIM模型,将项目的BIM数据输入平台,根据平台已预先内置好的数据,该数据是从多个实际项目的经验数据中采集得来,通过整理形成一定的标准化规则或方程。

2)新的项目数据进入该平台后进行分析,包含空间分析、时间分析、资源分析及工艺分析。其中,根据空间分析和时间分析判断是否合理,合理则继续进行下一步,不合理可重新返回数据库根据计算规则进行调整。

3)通过4步分析之后形成“三计划一方案”,其中“三计划”为资源计划、进度计划和成本计划,“一方案”为施工方案。根据形成的“三计划一方案”,进行四维施工模拟。经过模拟分析后形成计划数据,可用来进行施工控制分析。

在施工过程中,将采集到的实际数据与计划数据进行对比,可进行工期控制分析、成本控制分析、质量控制分析和安全控制分析。经过4步分析就可以判断是否需要对计划进行调整,如果实际施工与计划差距超过一定范围,就需要对计划进行重新分析和调整,如果实际施工在计划控制范围之内,就可形成以下3个状态:空间状态、资源状态、机具状态。该状态可形象直观地反映整个施工过程。

3 工程应用

本文以青岛某工程为例,该项目位于青岛市城阳区,由2幢11层剪力墙住宅楼和1幢2层的框架结构网点房组成,其中2幢住宅楼是装配式建筑,装配率52%,底部2层为现浇结构,3层以上为装配式结构,节点及电梯井和楼梯间部分构件为现浇(见图2)。

图2 项目效果

本文在施工图的基础上搭建项目结构模型,由于该项目为装配式结构,而目前国内常用的结构建模软件PKPM尚不能实现模型建立,通过比选,确定采用Tekla软件,调用预制混凝土深化模块建模,该模块能实现预制构件和现浇构件的区分,并能将钢筋按照施工图纸的实际配筋载入模型中。

以2号楼标准层为例进行结构模型建立,对每个预制构件都按照图纸进行信息录入,这便于以后对构件进行信息查看和采集(见图3)。

图3 标准层模型

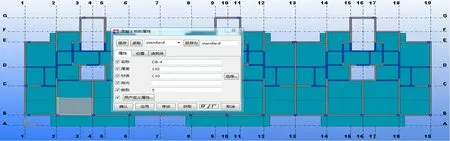

3.1 区域划分

在开发平台系统中点击划分区域,系统会根据楼座的区域划分数量展示分割线的默认位置,滑动下面的指示条可调整分隔线的位置(见图4)。

图4 区域划分界面

分隔线位置确定之后,点击区域划分确定,进入区域划分调整阶段。在调整阶段点击相应构件,根据颜色变化区分不同区域,最终同一个区域的颜色一致。调整完成后,点击区域调整确定,则区域划分完成。

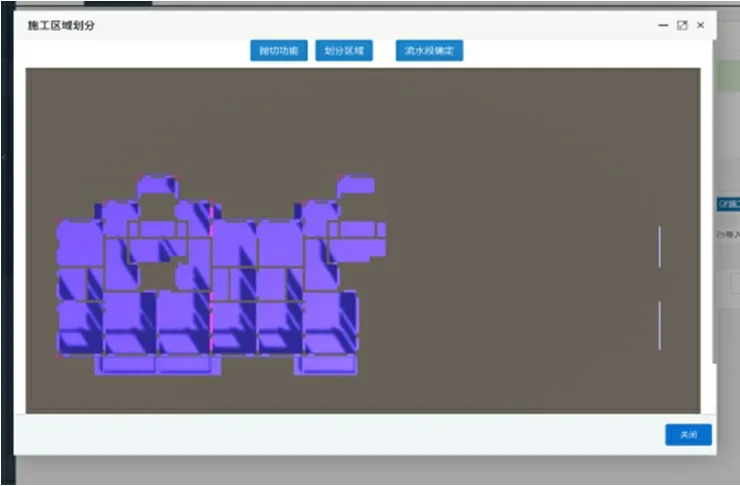

3.2 流水段划分

区域划分完成后,进入到第一区域的流水段划分:用户点击组件使其高亮成一条分割线,然后点击流水段确定,将一个区域分割成2个流水段(见图5,6)。

图5 流水段划分界面

图6 流水段划分完成界面

3.3 构件管理

构件管理主要是浏览管理当前选择的项目楼座的各类构件信息,主要包括墙、楼板、柱、楼梯、常规模型(见图7)。

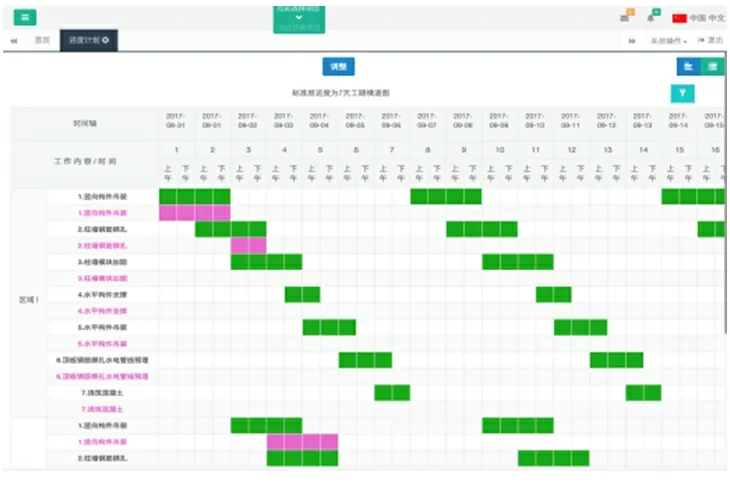

3.4 进度计划对比

主要用于展示当前选择楼座的计划进度横道图。

1)计划进度调节点击调节按钮,在横道图中点击半天为单位的格子增加或较少某一道工序的时长,达到调节进度的目的(见图8)。

2)实际进度与计划进度对比点击显示实际进度的按钮,横道图会显示实际进度,从而实现与计划进度的对比。

3)切换楼层视图点击切换楼层视图按钮显示当前楼座每层的进度计划。

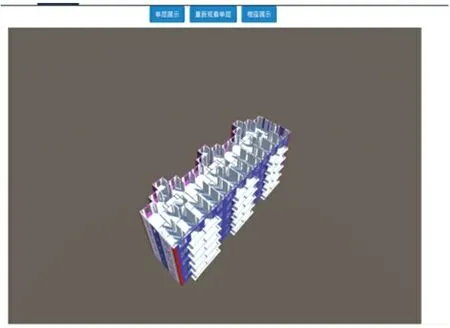

3.5 四维模拟

四维模拟用于展示单层吊装及单栋楼吊装的模拟演示,如图9所示。

4 结语

本文通过自主开发的预制构件管理平台,将整个项目每个楼座的所有预制构件能够从BIM模型中直接导入平台,实现区域划分、流水段划分、构件管理、进度计划对比、四维模拟展示等环节分析对比,充分运用BIM技术,实现装配式建筑施工前期的4D施工模拟分析。通过施工模拟分析,找出在施工过程中存在的问题和各专业之间的矛盾,如结构专业与水暖专业之间的碰撞、施工过程中的一些不合理配置等,实现装配式施工过程的零返工、一次完成的目的。

图7 各类构件信息

图8 进度对比界面

图9 施工模拟展示界面