换热预冷发动机预冷特性和发动机性能数值研究

罗佳茂,杨顺华,张建强,李季,刘彧,张弯洲

中国空气动力研究与发展中心 超高速空气动力研究所 高超声速冲压发动机技术重点实验室,绵阳 621000

涡轮基组合循环(Turbine Based Combined Cycle, TBCC)发动机是高超声速飞行器的动力部件,其稳定充足的推力是飞行器长时间长距离飞行的前提条件。由于目前应用于组合动力系统的涡轮发动机最高工作马赫数不超过2.3,低于超燃冲压发动机最低起动马赫数,故两种发动机工作速域存在间隙;再则涡轮发动机工作马赫数接近上限时推力迅速下跌,而冲压发动机工作马赫数接近下限时其推力也相当低,因此导致TBCC发动机工作模态从涡轮发动机转换至冲压发动机时会出现推力缺失问题。

对来流高温空气进行预冷是解决TBCC发动机推力不连续问题的有效手段之一,预冷型组合循环发动机应运而生。预冷解决推力缺失的原因主要有两方面:一是在高飞行马赫数下将来流高温空气温度降至涡轮发动机材料可承受极限内,从而拓展涡轮发动机最高飞行马赫数,使其工作速域与冲压发动机充分衔接。另一方面在于提高涡轮发动机推力。高温空气预冷后密度增加,发动机捕获空气流量相应增加,若是工质注入预冷,则注入的工质也增加了发动机流量。而发动机推力与工质流量正相关,故预冷提高了发动机推力,解决了高马赫数飞行条件下推力缺失问题。

关于预冷循环发动机概念的提出与早期研究始于20世纪50年代的美国[1]。近年来,临近空间高超声速飞行器的发展使得预冷型组合循环发动机在可重复使用飞行器的单级入轨或两级入轨中使用越来越广泛[2-3]。预冷技术主要分为两大类[4],即压气机前冷却剂注入预冷(Mass Injection Pre-Compressor Cooling, MIPCC)和压气机前换热预冷(Heat EXchange Pre-Compressor Cooling, HEXPCC)。冷却剂注入预冷发动机最具代表的为美国SteamJet发动机,美国对其进行了大量试验研究和分析[5-8]。而换热预冷方面提出的换热预冷型发动机概念较多,各国也在加快相关技术的突破,例如英国的反应引擎公司在所设计的Skylon空天飞行器[9]中应用的微通道强预冷发动机SABRE (Synergistic Air-Breathing Rocket Engine)。

SABRE发动机以氦气作为冷源,引入第三工质液氦在高温空气与液氢之间作为循环冷却剂。这种独特的循环方式具有极高冷却效果,能将1 200 K 的高温气体冷却到130 K,最大功率达到400 MW。近年SABRE有待突破的关键技术主要为两方面[10],其一是微通道换热管的制造技术,制造方需要将约30万根孔径0.88 mm壁厚仅为40 μm的管道进行焊接并均匀弯曲,实际工程量相当大;其二是防冰/除冰技术,目前进行的实验已能将预冷器通道内空气维持相对湿度100%和恒定压降超过8 min,满足飞行器4 min入轨过程的系统运行要求[11]。不过其具体的防冰技术并未公开发表。

1986年,日本航空航天科学研究所(ISAS)联合数家工业集团联合研制了吸气式涡轮冲压膨胀循环发动机(expander cycle Air Turbo Ramjet Engine, ATREX)。这款发动机以燃料作为预冷剂,另外也向进气道内喷注低温流体,最高可飞行至马赫数6.0[12-14]。日本先后发展了3种ATREX预冷器结构。Ⅰ型结构能将空气冷却到了180 K,但是管壁结霜限制了换热效果,之后改进为Ⅱ型结构,增大了管径,其换热效率仍比预测值低15%。最后发展了Ⅲ型结构的换热器,相比前两种结构Ⅲ型有更高的紧凑度和更小的质量。对于结冰问题,研究人员通过向来流气体中喷注低温流体,如液氧或者低温甲醇。液氧混合进来流空气后,混合气体凝结点降低,相对湿度降低,从而抑制水气凝结。注入甲醇原理类似,另外甲醇附着在管壁冰层缝隙后,能提高冰层导热系数,也有利于抑制结冰[15]。

俄罗斯也对强预冷空气涡轮发动机(ATRDC)进行了技术探索[16],该型预冷发动机采用燃料氢对进口空气进行深度预冷并驱动涡轮。ATRDC最低可将压气机前温度降到98~112 K。但是它的预冷器质量较大,约占整个发动机质量(不含进气道)的40%,再则仍存在预冷所用的氢的量远大于燃烧所需要的氢的量的问题,故约有一半的氢在涡轮中膨胀后直接排掉。

中国目前还未见有全尺寸强预冷换热发动机整机实验。李敬等[17]分析了换热预冷空气涡轮火箭的性能。程惠尔和浦保荣[18]建立了叉排分布的预冷非稳态传热过程数学模型和离散方程。玉选斐等[19]从热力循环的角度分析了燃料性能及工质物性对发动机综合性能的影响。周倩楠[20]研究了预冷ATREX发动机新型循环方式的优化性能。

综上所述,中国在换热预冷器方面的实验研究还很有限,大多集中在数值研究上。而目前数值研究主要针对一维模型或二维仿真,三维数值模拟还少见有公开论文发表。本文将首先设计一种高效换热预冷器,并用FLUENT对该预冷器对高温来流空气的预冷效果进行三维数值仿真,然后基于该仿真结果对换热预冷涡轮发动机性能作数值分析,研究换热预冷发动机飞行包线、推力、耗油率和比冲等性能的变化。

1 物理模型与数值方法

1.1 换热器设计

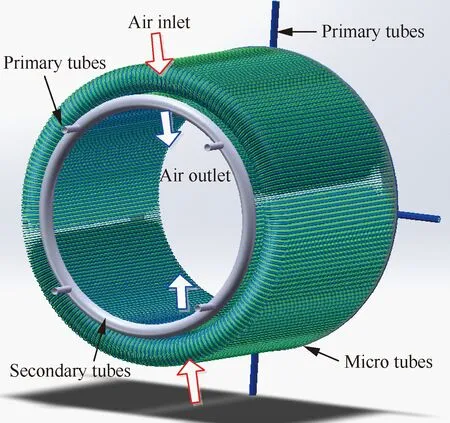

本文所研究压气机前换热预冷发动机为TBCC发动机的涡轮基,其原理如图1所示。结构上相比于传统涡轮发动机最大的区别在于在压气机前加装了一环形换热预冷器。

本文所设计换热器整体外形如图2所示。高温空气从环形换热器径向外侧流入换热器内侧,被管道内的低温燃料冷却。换热器外径Do=690 mm,内径Di=500 mm,轴向长度L=550 mm, 内外径均无扩张或收缩。图3标出了换热器冷却通道内部结构。低温氢气从环形换热器内径处进入换热细管,经过两次折转后从换热器外径处流出,总体流动方向与高温空气流动方向相反。单根冷却细管长度l=1 590 mm。氢气来流二级管和总管管径参照冷却细管的横截面之和来设计。图4为换热器横截面上换热管束分布,周向方向一圈360列,即列与列之间间隔α=1°。在外径处周向最大间隔Δymax=2.4do,换热器内径处最小周向间隔Δymin=1.75do。图5详细给出了换热细管叉排分布方式,这种分布方式有利于高温空气与换热管壁充分换热。换热细管外径do=2.5 mm,内径di=2.3 mm,管壁厚δ=0.1 mm。径向方向并列8根细管,径向管与管之间均匀间隔。

图1 压气机前换热预冷发动机结构Fig.1 Structure of HEXPCC engine

换热细管总数2 880,所有换热细管总长度为4.58 km。换热器所用材质为高温合金GH4169,各向同性。壁面温度为600 K时,其导热率λ=21.5 W/(m·K)。整个换热器总质量约47 kg。Ma=2.0~4.0设计功重比为200~400 kW/kg。

图2 换热预冷器整体结构Fig.2 Overall structure of heat exchange pre-cooler

图3 换热预冷器内流道结构Fig.3 Channel structure of heat exchange pre-cooler

图4 换热预冷器横截面管束分布Fig.4 Tube distribution at section plane of heat exchange pre-cooler

图5 换热预冷器冷却管道叉排分布Fig.5 Staggered arrangement for heat exchange pre-cooler tubes

装配时,换热预冷器细管入口和出口均焊接于两侧二级管上。二极管除了导流氢气外,也负责固定所有换热细管位置。两侧二极管上也分别焊接氢气入口和出口总管。安装时只需将二级管和总管固定到发动机进气道内合适位置即可。由于该换热预冷器仅有47 kg,故可作为整体安装和拆卸。

1.2 数值计算方法

数值计算过程分为3个阶段,第1阶段:在设计飞行条件下利用FLUENT对TBCC发动机真实进气道内流场分布做仿真;第2阶段:依照第1阶段的仿真结果确定换热预冷器工作的工况条件,并在此工况下利用FLUENT对换热器的冷却效果进行仿真;第3阶段:将第2阶段所获得的换热器冷却效果参数耦合到涡轮发动机性能计算程序中,分析换热预冷发动机的综合性能。

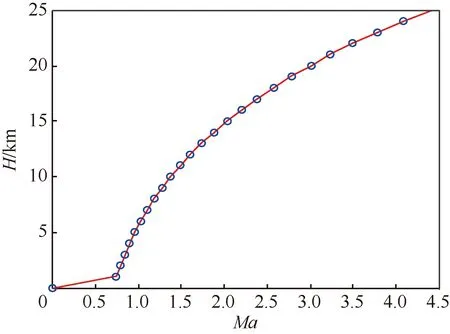

第1阶段,为深入研究换热预冷发动机在飞行器实际飞行过程中的工作性能,换热预冷发动机进气道内流场分布将根据飞行器飞行条件来确定。图6为所设计的飞行器的飞行轨迹,飞行器保持等动压爬升,动压头34.8 kPa,H为飞行高度。此轨迹确定了飞行器进气道流场仿真的来流条件。

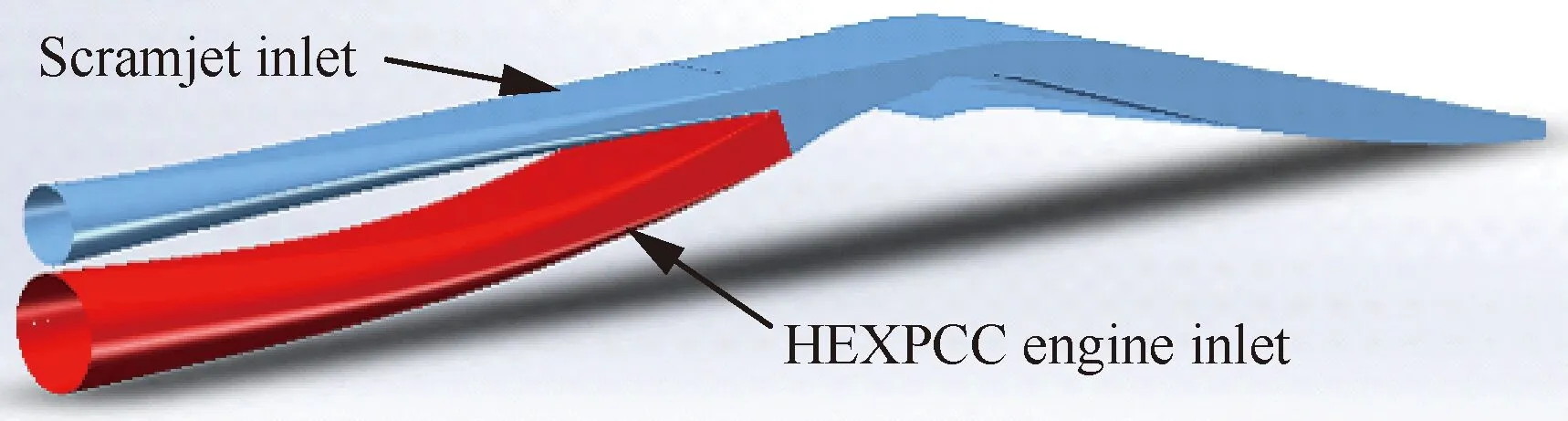

TBCC进气道为真实进气道模型,如图7所示,上方为冲压发动机进气通道,下方为换热预冷发动机进气通道。

对该进气道流场分布进行三维仿真,得到涡轮通道内真实流场,再根据仿真结果将进气道出口处的真实流场分布作为第2阶段数值计算换热预冷器的入口条件。图8给出了TBCC发动机进气道内流场分布的仿真结果。

图6 飞行器飞行轨迹Fig.6 Flight trajectory of vehicle

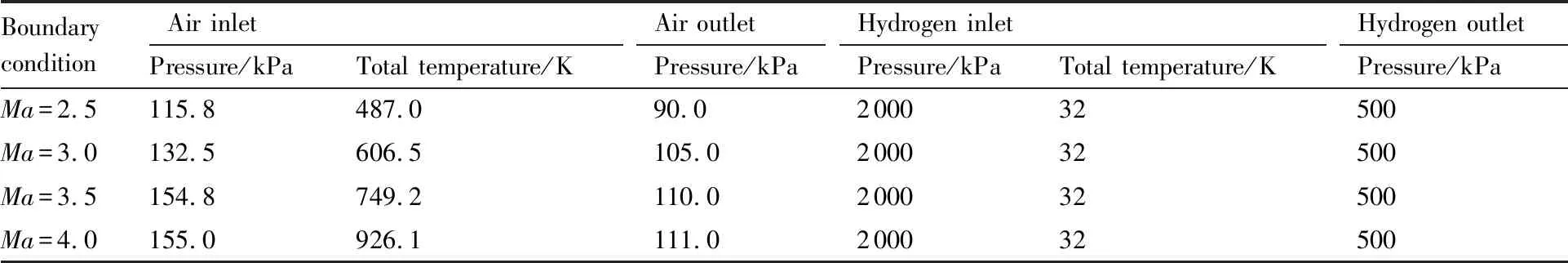

第2阶段,根据真实进气道内流场仿真结果获得预冷器工作环境,在此环境下进行冷却效果仿真,冷却剂采用燃料氢气(气态)。冷却管道外空气场和冷却管道内氢气场均为亚声速。表1列出了预冷器在不同工况下的边界条件。图9为换热预冷器仿真计算模型。该模型取环形换热器周向2°作为计算域。

图7 TBCC发动机进气道Fig.7 Inlet of TBCC engine

图8 TBCC发动机进气道流场仿真结果Fig.8 Simulation results of TBCC inlet

表1 换热预冷器仿真边界条件Table 1 Boundary conditions for heat exchange pre-cooler simulations

图9 换热预冷器仿真计算域Fig.9 Computational domain for heat exchange pre-cooler

求解换热器冷却效果的仿真过程中,流场质量、动量和能量守恒方程分别为

(1)

(2)

(3)

式中:ρ为流体密度;t为时间;xi为空间点坐标;ui为流体在坐标xi点的速度分量;Sm为流体质量源(汇);Sh为体积热源;p为流体压力;gi为重力加速度分量;Fi为流体所受外部力分量;τij为应力张量;E为单位体积流体总能量;keff为有效热传导系数;T为温度;hj′为组分j′的显焓;Jj′为组分j′的扩散流量。

壁面温度法则包括两条:① 对热传导层采用线性法则;② 湍流占主导的湍流区域采用对数法则。虽然内外壁面流体种类不同,但壁面热传递过程相似,遵循相同的法则。

对于固体场,假设整个仿真过程中冷却细管表面并未结冰,则管壁内部能量方程为

(4)

式中:h为显焓;k为材料导热率;v为由于固体的平移和旋转而引入的速度参量。

来流高温气体和低温氢气的比热均采用分段多项式模型,热传导系数采用分子运动论。使用隐式非稳态求解器求解,计算时间步长1×10-5s。湍流模型为标准k-ω模型。一阶迎风格式离散对流和黏性项。最终计算以流量相对误差不超过3%,流动项和黏性项残差小于1.0×10-5,能量项残差小于1.0×10-6为收敛依据。

对于换热器工作的控制规律,在飞行马赫数低于2.1时,换热预冷器不起动,当飞行马赫数接近涡轮发动机上限时换热预冷器开始工作。以低温氢气作为冷却剂。若一定流量的氢气已经能将来流高温气体预冷至涡轮发动机某一可承受范围,则不再继续增加氢气流量。这种控制方法可减少氢气用量,减少燃料浪费,提高发动机比冲。

第3阶段,根据仿真所得预冷效果,采用发动机性能计算程序对换热预冷发动机进行评估。计算方法参考文献[21]。本文换热预冷发动机的涡轮发动机为一种传统航空发动机,假定其低压压气机入口最高可承受总温为454 K,高压压气机出口最高温为923 K。保持燃烧室和加力燃烧室温度分别为1 665 K和2 050 K不变。

1.3 网格划分及无关性验证

对换热预冷器冷却效果仿真的流场采用混合网格划分。图10为换热预冷器计算模型网格划分情况。管外空气场采用非结构网格,近壁面附近使用T-Rex法进行网格加密。管壁及管内氢气场为结构化网格。

划分网格后对网格进行了无关性验证。考虑到该模型网格量大的问题,取模型中沿氢气管道前500 mm部分进行网格无关性验证。网格Ⅰ、网格Ⅱ和网格Ⅲ近壁面网格尺度分别为5×10-6、1×10-5和3×10-5m。3套网格中的结构化网格近壁面梯度都为1.1,非结构网格近壁面梯度为1.2~1.3。来流低温氢气总温25 K,来流高温空气总温700 K。氢气与空气的质量流比(H/A)为0.07。仿真结果表明3套网格流场结构差异不大。图11为网格Ⅱ管内氢气场与管外空气场总温分布云图。

由图11云图可以看出氢气沿着管道温度逐渐升高,经过换热后从入口25 K上升到了出口的90 K左右。来流空气经过换热后温度逐渐降低,从来流的700 K被冷却到出口的640 K左右。

图10 换热预冷器计算模型网格划分Fig.10 Grid meshing for computational model for heat exchange pre-cooler

图12为各网格仿真结果对比。其中实线为沿空气流向方向(-y)等间距的11个截面内空气的平均总温(Tt)变化,虚线为沿着氢气流向方向(+x)等间距的11个截面内氢气的平均总温变化。可以看出不同网格相对误差不超过3.54%, 满足网格精度需求。

考虑到计算量和经济性,本文选用网格Ⅱ来进行仿真。该网格总量为1 350万。

图11 氢气场与空气场总温分布Fig.11 Temperature distribution of hydrogen and air field

图12 不同网格仿真结果对比Fig.12 Comparison of simulation results from different grids

1.4 数值方法算例验证

本文所设计管束式换热预冷器与日本ATREX预冷器结构类似,日本对ATREX进行了大量试验研究。参照文献[22]选取合适参数进行数值仿真,并与试验结果对比以评估数值模型的准确性和可靠性。如表2所示,给出了数值仿真参数与ATREX试验相关参数[22],对比可知本文所设计预冷器冷却管外径和壁厚均比ATREX小,但换热面积也更小。

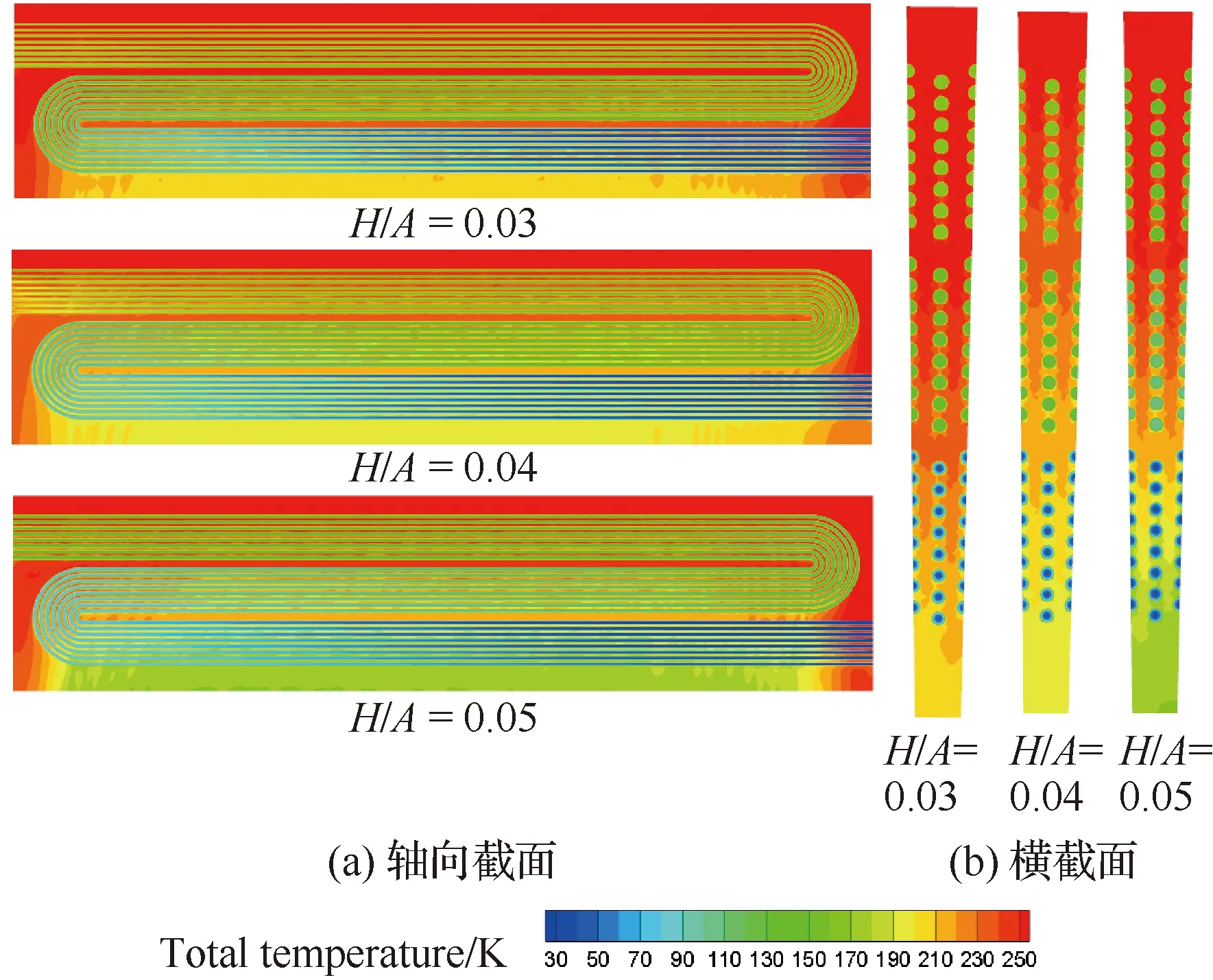

如图13所示,为验证算例仿真计算流场分布,其中左侧为不同氢气质量流工况流场轴向截面总温分布,右侧为不同氢气质量流工况流场横截面总温分布。3个验证算例氢气空气质量流比(H/A)分别为0.03、 0.04和0.05。可以看出,高温空气流过冷却管道后温度降低,而氢气温度则升高。说明氢气与高温空气进行了有效换热且换热效果合理。

图14对比了数值仿真与试验结果空气和氢气总温变化,其中试验数据源自文献[22]。由图可知ATREX型号Ⅰ预冷器换热效果最好,空气冷却幅度最大,氢气吸热和温度涨幅也最大。其次是本文所设计预冷器,而ATREX型号Ⅱ预冷效果最差。这主要跟冷却管外径和壁厚以及预冷器换热面积有关,管径和壁厚越小换热效果越好,换热面积越大,换热效果越好。本文所设计预冷器冷却管外径和壁厚虽然比ATREX型号Ⅰ的稍小,但其换热面积比后者更小,故最终换热效果略低于ATREX型号Ⅰ。与ATREX型号Ⅱ相比,本文设计预冷器冷却管道外径和壁厚远小于ATREX型号Ⅱ,换热面积仅略小于后者,故最终换热预冷效果略高于ATREX型号Ⅱ。综上所述,由仿真结果可证明本文建立数值方法合理,具有较高准确性和可靠性。

表2 数值仿真与试验参数Table 2 Simulation and experimental parameters

图13 验证算例仿真结果Fig.13 Simulation results of validating cases

图14 验证算例与试验数据结果对比Fig.14 Comparison of validating cases and experimental data

2 结果与分析

2.1 换热冷却特性

本文分别仿真了来流马赫数为2.5、3.0、3.5和4.0条件下不同氢气空气质量流比(H/A)的换热冷却效果。Ma=2.5,H/A=0.03的换热冷却效果如图15所示。

由图15(a)可以看出,来流高温空气与冷却管道换热后温度逐渐降低。在换热器两端由于高温空气流过的管道数较少,冷却效果稍差。空气平均总温从487 K被冷却至387.4 K。空气绕流过管道越多的地方总压损失越大,所以过密的管道可能造成过多总压损失,给发动机工作带来负面影响。在换热器中间部分空气流速较均匀,两端受管道弯曲影响流道变窄,导致流速加快。同样从横截面流速分布可以看出空气流经管束狭缝时流道面积缩小,流速升高,而过高的流速也会导致总压损失较大。故换热器管束密度分布应综合考虑冷却效果和总压损失,进行折中选择,才能即确保预冷器有较好的冷却效果又保证总压损失不能过大。

图15 Ma=2.5,H/A=0.03时的换热冷却效果Fig.15 Heat transfer and cooling effects at Ma=2.5 with H/A=0.03

由图15(b)可知,管道内氢气的温度逐渐升高,经过换热后从入口32 K升高至出口298.1 K,吸热明显,说明该换热器有较好的换热效果。氢气总压损失约1.5 MPa,尤其在弯道段,总压损失显著。高压氢气在管道内迅速膨胀,速度从入口约0.05Ma膨胀至接近1Ma。

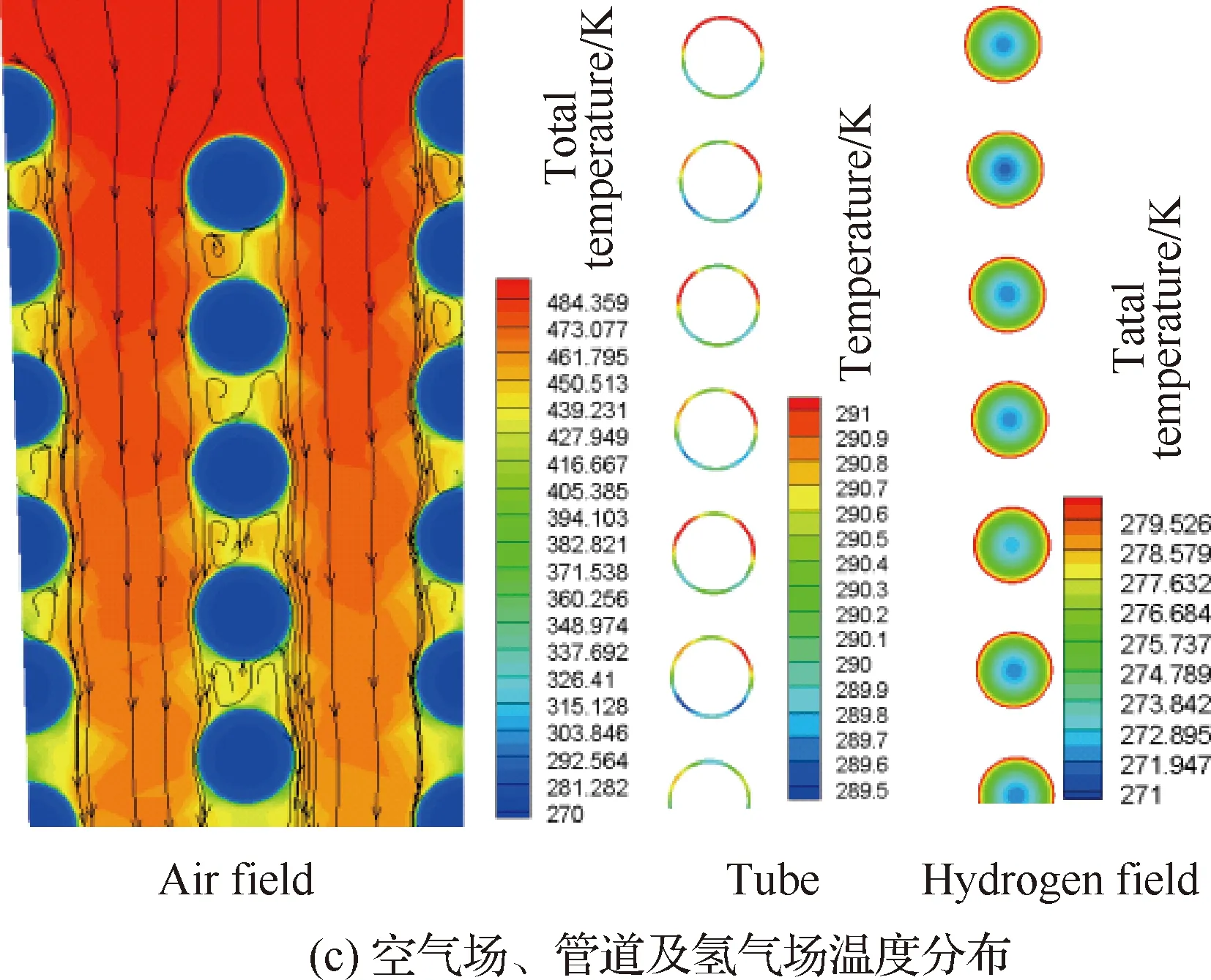

观察图15(c)空气场,空气在绕流冷却管道后形成涡流,局部涡流较复杂,使得空气在管道背风面驻留时间较长,受冷却效果较好。而在迎风面空气撞击管道后速度降低,近壁面温度升高,故管道迎风面温度更高。由于热传导作用,管道外侧温度高于内侧。氢气紧贴管壁处温度与管壁温度接近,越靠近管道中心氢气温度越低。

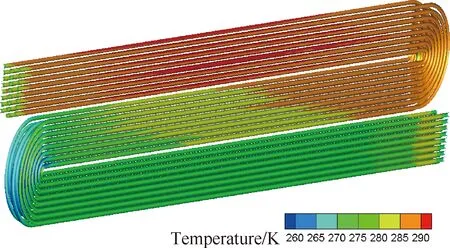

图16显示了换热管道外壁面温度分布,总体趋势越往下游温度越高,这与氢气下游外壁面接触的空气温度更高和下游氢气温度更高有关。由于管壁厚度仅为0.1 mm,故管道内外壁温度差异不大。

图17所示为Ma=3.5时不同氢气空气质量流比工况下空气被冷却情况。可以清晰的看出随着氢气质量流的增加,冷却效果变强,出口空气温度越低。H/A=0.03时,空气总温从749.2 K冷却至571.3 K,当H/A增加到0.09后,出口处空气被冷却至319.2 K,温降幅度达到358 K。

图18显示了不同飞行马赫数下不同氢气质量流对空气出口总温的影响。可以看出,随着飞行马赫数的提高,需要更高的氢气质量流才能将空气出口总温控制在压气机可承受温度上限内。而增加相同的氢气量,其扩展的飞行马赫数幅度有逐渐缩小的趋势。当氢气空气质量流比达到0.09时,换热预冷器能将来流马赫数最高为4.0的高温空气冷却到压气机可承受温度上限内;氢气空气质量流比0.06时最高可扩展飞行马赫数至3.55;若氢气空气质量流比为0.03,则最高只能扩展马赫数至2.95。虚线BI即确定了预冷涡轮发动机不同氢气质量流条件下所扩展飞行速度上边界。

图16 Ma=2.5,H/A=0.03时冷却管道外壁面温度分布Fig.16 Temperature distribution of tube outer surface at Ma=2.5 with H/A=0.03

图17 Ma=3.5时,不同氢气空气质量流比的冷却效果对比Fig.17 Comparison of cooling effects from different H/A ratios at Ma=3.5

图18 不同工况空气被冷却效果Fig.18 Cooling effects of air under different working conditions

图19给出了相应的氢气出口总温变化。观察可知氢气质量流率越高,相同温度的来流空气条件下氢气温度上升幅度越小,说明氢气质量流更低时更能充分利用氢气的热沉对空气进行冷却;相同氢气质量流下飞行马赫数越高,氢气出口总温越高,说明被冷却空气初始温度越高相同氢气质量流吸热越多,即带来的冷却效果将越好。氢气最高温度涨幅为455.3 K。

图20给出了来流空气温度与温度降幅的关系,同样印证了上述结论,来流温度越高,温度降幅越高。除此之外,从图20中可以看出,随着氢气质量流的提高,相同氢气质量流增幅对空气冷却幅度增幅逐渐收窄。空气最高温降幅度为471.2 K。

本节详细地展示了换热预冷器的流场和固体区域温度和压力等参数的分布,揭示了冷却器工作过程。模拟结果证实了该换热器具有良好的换热性能,同时获得了不同飞行马赫数下空气被冷却后的温度范围。

图19 不同工况氢气出口总温变化Fig.19 Total temperature variation at hydrogen exit under different working conditions

图20 不同工况来流空气总温与总温降幅Fig.20 Total temperature of incoming air and total temperature decline under different working conditions

2.2 换热冷却发动机性能

本节将换热预冷器对空气的换热效果的数据耦合到发动机性能计算程序中,研究换热预冷发动机的性能。为方便对比预冷却发动机性能参数变化,取发动机无预冷状况下设计点工作的性能参数为特征值,对预冷却发动机性能参数进行无量纲化。其中对氢气质量流无量纲化时采取设计点工况H/A=0.03时氢气的质量流值为特征值。

根据预冷发动机换热冷却后发动机可工作范围,结合换热预冷器冷却效果数值模拟结果,对不同氢气质量流条件下发动机进气总温进行了插值计算。如图21所示,AB为未进行冷却压气机入口总温变化。在Ma=2.1后开始通低温氢气(32 K),从C至D即为逐渐提高氢气质量流,直到D点氢气量达到H/A=0.03。从D点到E点保持H/A=0.03不变;D到F为H/A=0.03逐渐提高到H/A=0.06,曲线F到G保持H/A=0.06不 变;F点到H点为H/A从0.06逐渐上升到0.09的过程,曲线HI保持H/A=0.09不变。

由图16和图18可知,冷却器出口温度为390 K时,冷却管道壁面温度已经接近273 K,若再进行更深的冷却则管道壁面有可能结冰。所以曲线CDFH反应了保持压气机入口总温为390 K 左右时所需氢气质量流的变化,直到氢气质量流达到H/A=0.09。如果不再提高氢气质量流继续加速飞行,则压气机来流总温将从H点上升到I,达到压气机可承受温度上限,此时为飞行器达到最高飞行速度Ma=4.0。

来流高温空气被冷却后,密度增大,实际捕获流量也会增加,而流量的增加是发动机推力增大的主要原因。根据图21中不同氢气质量流控制路径,计算了对应的空气流量变化,如图22所示,其中Wa为空气质量流,Wad为设计点非加力工作质量流。图中未带圆圈图例的红线表示氢气质量流从0逐渐增加到H/A=0.03的过程,带红色圆圈图例表示保持H/A=0.03状态不变,其余线条含义类似。可以看出,当氢气质量流逐渐增加时,实际捕获空气质量也随之逐渐增加。H/A= 0.03时,空气流量提升到了设计点流量的一半;H/A=0.06时,空气流量已接近设计点空气流量;而当H/A=0.09时,进入发动机的空气流量已是设计点流量的1.4倍左右。这充分说明换热冷却能大幅提高发动机空气流量。

随着空气流量的增加,发动机推力性能也得到了提升。如图23所示,为不同飞行马赫数时不同冷却氢气流量下发动机带加力推力F变化,其中Fd为发动机设计点工况不带加力的推力。在氢气质量流逐渐增加到H/A=0.09的过程中,发动机推力也稳步提高。H/A=0.03时,发动机推力为0.8Fd左右,相比无预冷状态(H/A=0)有了大幅提高;H/A=0.06时,发动机推力已经超过设计点非加力推力的1.25倍;而当氢气供应量H/A=0.09时,发动机推力已经上升到设计点非加力推力的1.8倍左右。因此换热预冷对发动机增推有显著作用,这能有效消除TBCC发动机的推力鸿沟,维持模态转换过程的推力连续。

图21 压气机进气总温分布Fig.21 Incoming total temperature distribution for compressor

除了推力性能外,换热冷却也提升了发动机的比冲性能,如图24所示。图中Isp为发动机带加力条件下预冷后比冲,Ispd为设计点比冲。由图可知,预冷越深比冲提高幅度越大。Ma=2.6时有最高比冲。但是随着飞行马赫数的上升,即使进行预冷,比冲仍然会下降。在Ma=4.0时,比冲只有设计点比冲的0.272倍。

图22 换热预冷发动机空气流量变化Fig.22 Variation of air mass flow rates in HEXPCC engine

图23 换热预冷发动机带加力推力变化Fig.23 Thrust variation of HEXPCC engine with afterburning

图24 换热预冷发动机带加力比冲变化Fig.24 Isp variation of HEXPCC engine with afterburning

图25为换热预冷发动机带加力工作耗油率SFC(仅计算燃烧用氢气)变化,其中SFCd为设计点不带加力工作耗油率。很明显,预冷却降低了发动机的耗油率,飞行速度低于Ma=3.0时,耗油率在3SFCd左右。相比于无预冷发动机换热预冷发动机能以相同的燃油消耗飞行更远距离和更高的高度。Ma>2.6时,保持相同氢气质量流,耗油率仍然会逐渐上升,所以对于Ma>2.6的飞行,高耗油率难以避免。

相比于传统涡轮发动机,换热预冷发动机除了外加了换热预冷器外,还需要额外携带一定量的氢气,用于TBCC发动机的模态转换。图26给出了相应氢气消耗速率Wh变化,其中Whd为设计点工况H/A=0.03时氢气质量流大小。由图可知当氢气空气质量流比H/A=0.03时,氢气的质量流仅为0.5Whd,氢气消耗还处于比较低的水平;当H/A增加到0.06后,氢气消耗接近Whd的2倍;而当H/A=0.09时,氢气的质量流已是Whd的4倍左右,此时对氢气的消耗量急剧增加,远超TBCC的冲压发动机燃烧所需氢气质量流,故将有大量氢气排到大气中,这造成了大量的燃料浪费。因此高马赫数飞行需要飞行器携带过量氢气,增加了飞行器的负重。

图25 换热预冷发动机带加力耗油率变化Fig.25 SFC variation of HEXPCC engine with afterburning

图26 换热预冷发动机带加力工作氢气质量流变化Fig.26 Variation of hydrogen mass flow rates of HEXPCC engine with afterburning

本节结合预冷器仿真结果通过数值方法计算了换热预冷发动机在不同工况下的性能。结果证明了预冷却能提升发动机的综合性能,如推力、比冲、耗油率。但对于Ma>3.0的飞行,预冷换热发动机仍面临技术瓶颈。

3 结 论

本文设计了一种适合于涡轮发动机使用的换热预冷器,并利用数值模拟方法研究了该换热预冷器的预冷效果,并结合数值程序分析了换热预冷发动机的相关性能。

1) 对管束式微小通道换热预冷器预冷特性进行了三维数值仿真,结果表明所设计的换热预冷器有较好的换热预冷效果,能将马赫数2.5~4.0的来流空气冷却90.6~471.2 K。

2) 换热预冷措施有效扩展了涡轮发动机的工作包线,最高能将涡轮发动机的工作速度提高至Ma=4.0,为TBCC模态转换提供了充分的衔接速域。

3) 相比于传统涡轮发动机,氢气空气质量流比为0.03时,本文换热预冷发动机加力状态推力能恢复至设计点推力大小;氢气空气质量流比达到0.09后,能使加力状态推力提升至设计点推力的两倍左右。而对于比冲和耗油率(仅计算用于燃烧的氢气量),Ma<2.6工况预冷措施能小幅改善比冲和耗油性能,但Ma>2.6工况即使进行预冷比冲和耗油率性能仍会迅速恶化。

本文所设计换热预冷发动机还有很多缺陷,下一步研究将优化换热器设计,探索更轻质,气阻更小的结构。另外,预冷器开始工作后需要消耗大量氢,甚至超过了TBCC发动机的冲压发动机燃烧所需的氢,故有一部分氢气将被释放到大气中,这造成了大量燃料浪费,也增加了飞行器的载重负担。缩短飞行器模态转换时间,提高预冷器换热效率将是解决该问题的重要途径。